Будівництво в сучасних умовах не зупиняється навіть у холодний сезон: в зимовий часцей процес ускладнюється через погодні умови та починає вимагати застосування певних технологій. Наприклад, для якісного схоплювання бетону його потрібно прогріти, але як це зробити взимку?

Існує багато способів прогріву бетону в зимовий час. Це досить складні та недешеві способи, проте, якщо ігнорувати їхній бетон не набере міцність і не відповідатиме проектним вимогам. Для прогрівання бетону найчастіше використовують дроти ПНСВ. Щоб запустити процес, буде потрібно трансформатор або зварювальний апарат. Другий варіант слабший і не дасть швидкого та якісного ефекту, як перший.

Термомати для прогрівання бетону

Термомат для підігріву бетону не є якимось новим винаходом: він активно застосовується вже понад десять років на всіх будовах країни. Особливо популярний метод у північних регіонах, де необхідність прогрівати конструкції стоїть гостріше. Спосіб добре зарекомендував себе, проте за роки існування був удосконалений.

Термоелектромати – це пристрої, здатні працювати автономно. Час прогрівання встановлено автоматично, і людині не потрібно стежити за включенням та вимкненням обладнання. Пристрої витрачають значно менше електроенергії, ніж відбувається при нагріванні конструкції за допомогою проводів. Спосіб дозволяє прогріти матеріал якісно. Підігрів відбувається рівномірно, не відбувається локальний перегрів: це означає, що бетон застигне без мікротріщин і матиме високу міцність.

Переваги даного способу:

- Просто використати;

- Обладнання не потребує складного догляду;

- Не потрібно контролювати температуру нагріву, контроль здійснюється автоматично;

- Високоякісний прогрів;

- За 12 годин суміш сягає 70% марочної міцності.

Недоліки:

- Термомати дорого коштують, і не кожен забудовник може їх придбати;

- Більшість представленого на ринку товару - підробка, яка не підходить для прогрівання бетону, оскільки складається з корейської плівки, що гріє, розрахованої на використання в якості теплої підлоги. Потужність таких пристроїв дуже мала, щоб прогріти бетонну суміш.

Відрізнити підробку можна: необхідно звернути увагу на те, як нанесена плівка. У пристроїв для теплої підлоги вона нанесена смугами, у пристроях для прогрівання бетону шар плівки нанесений рівномірно.

Прогрівання бетону в зимовий час проводом ПНСВ

Це досить простий спосіб прогрівання. Він застосовується у 70% випадків, оскільки є дуже доступним. Для того щоб зробити його можливим, необхідно подбати про монтаж проводів заздалегідь, тому спочатку прокладають провід ПНСВ, а потім заливають бетонну суміш. Нагрівання кабелю відбувається за допомогою трансформатора, який створює знижену напругу.

Переваги:

- Низька вартість процедури. Трансформатор витрачає значно менше енергії, ніж інше обладнання, тому дуже актуальним, якщо бюджет обмежений. Купувати його теж необов'язково: цілком можлива оренда необхідного обладнання на якийсь час.

- Для прогріву бетонної суміші підходить трансформатор знижувальний 80 kW. За допомогою такого обладнання без проблем прогрівається 90 м3 бетону.

- Можливе прокладання проводу в будь-яку погоду.

Спосіб не позбавлений недоліків:

- Необхідно заздалегідь подбати про процедуру прогріву, прокласти провід, закласти підігрівні петлі (провід укладається за особливою технологією: недостатньо просто забетонувати його, необхідно, щоб конструкція охопила весь бетон, для чого її укладають петлями, які закріплюють спеціальним чином, схожим на закладку теплих підлог) .

- Спосіб вимагає фізичних зусиль від робітників.

Прогрівання бетону в зимовий час електродами

Необов'язково для підігріву використовувати провід ПНСВ: для цього підійде арматура, перев'язана дротом катанкою 8-10 мм. Такий спосіб не підходить, якщо потрібно залити плитний фундамент або бетонну плиту. Зазвичай він використовується при заливці колон, діафрагм, стін: цей метод підігріву досить зручний і не потребує зайвих витрат.

Для роботи також потрібний трансформатор. До нього підключаються стрижні з металу, які з'єднуються з бетонною конструкцією. Знижувальний трансформатор подаватиме знижену напругу, яка розігріє металеві частини конструкції.

Температура довкілля – важливий чинник, який необхідно враховувати, визначаючи інтервал між електродами. Стандартний інтервал – 0,6-1 метр. Прогрівання бетону здійснюється за рахунок вологи, що міститься в його масі. Трансформатор подає на конструкцію три фази. Ділянки, що знаходяться між встановленими електродами, прогріваються. Якщо потрібно прогріти колону, то досить буде встановити один електрод, тому що прогрівання бетону в зимовий час відбудеться за рахунок зіткнення конструкції з фазою трансформатора і землею.

Переваги даного способу:

- Швидкий, нескладний монтаж підігріву;

- Недорогі матеріали, що використовуються для монтажу.

До недоліків можна віднести наступне:

- Велике споживання енергії електродами. Один електрод вимагає приблизно 45-50 ампер

- Знижувальний трансформатор потужністю 80 kW не можна підключити до великою кількістюелектродів. Його потужності може вистачити. Для вирішення проблеми рекомендується використовувати декілька трансформаторів.

- Арматуру та дріт не можна витягнути з конструкції після прогріву, вона залишиться там назавжди.

Опалубка для прогрівання бетону

Для цього методу використовується опалубка, в щити якої вставляють нагрівальний елемент. Зручність конструкції полягає в тому, що при необхідності легко замінити її несправні елементи. Якщо будинок монолітний, то за допомогою такої опалубки можна повністю прогріти його. Якщо прогрівати поверхи поетапно, то можна переставляти опалубку, переходячи до потрібної ділянки роботи. Використовувати такий спосіб можна навіть за температури навколишнього середовища -25 градусів.

Переваги такої методики:

- Висока продуктивність за відносно невеликих витрат енергії;

- Потребує небагато часу на приготування, монтаж;

- Можна використовувати в сильні морози;

- Можна використовувати кілька разів.

Недоліки:

- Висока вартість.

- Незручно, якщо будова нестандартна.

Індукційне прогрівання бетону в зимовий час

Цей спосіб підігріву застосовується досить рідко і не перевищує десяти відсотків. Прогрів матеріалу здійснюється за рахунок магнітної індукції, що перетворюється на теплову. Цей процес можливий за рахунок використання витків ізольованого дроту та вмонтованих у конструкцію металевих деталей.

Основна складність процесу полягає в тому, що необхідно точно розрахувати витки дроту з огляду на кількість металу в конструкції. Найчастіше це практично неможливо, саме тому спосіб магнітної індукції непопулярний.

Інфрачервоне прогрівання бетону

Інфрачервоні установки, що спрямовуються, можуть значно полегшити прогрівання бетону в зимовий час. Встановлення не потрібно нікуди монтувати: прогрівання може відбуватися безпосередньо через опалубку конструкції. Інфрачервоне встановлення дозволяє якісно прогрівати відкриті поверхні бетону. Вона підходить для роботи з будь-якою конструкцією, незалежно від її форми. Регулювання тепла досить просте: воно здійснюється шляхом віддалення або наближення елемента, що гріє, до конструкції.

Переваги:

- Метод ефективно витрачає електроенергію та якісно прогріває бетон.

Недоліки:

- Висока ціна обладнання. Якщо обсяг виробництва великий, то інфрачервоних установок потрібно багато, що невигідно забудовнику.

- Метод витравлює з бетону вологу, що може послабити його міцність. Щоб уникнути цієї проблеми, рекомендується накривати конструкцію плівкою.

Тепляк для прогрівання бетону

Це досить старий спосіб прогрівання: над бетонною конструкцією зводять каркас, накривають його брезентом. Всередину кулі встановлюється теплова установка.

Переваги методу:

- Прогрів здійснюється відносно швидко;

- Невеликі витратиенергії, можна використовувати газ чи інше паливо.

Недоліки:

- Трудовитратний спосіб, особливо на великих площах.

Найчастіше на будівельних майданчиках застосовують понижувальний трансформатор. Це найбільш доступний та ефективний спосіб швидко прогріти бетон у зимовий час за прийнятною ціною.

Будівництво – процес цілорічний, і, щоб уникнути великих збитків, не повинен залежати від погодних умов. Основним критерієм для якісного бетонування у зимовий час є прогрівання бетону.

Відповідно до СНиП, регламентується технологічне прогрівання бетону, якщо мінімальна добова температура повітря опускається нижче 0°С. Його метою є не допустити заморожування сирої бетонної суміші, яке спричиняє формування крижаних плівок у товщі матеріалу та навколо арматури.

Вода бере безпосередню участь у процесі виготовлення бетону, але, перетворюючись на лід, перестає бути частиною хімічної гідратації, перешкоджаючи затвердінню суміші. Крім цього, розширюючись, крига створює внутрішній тиск і руйнує зв'язки у свіжозалітом бетоні. Після відтавання рідини процес гідратації може відновитися, але деякі сполуки втрачаються назавжди, що веде до зниження якості матеріалу та довговічності споруди.

Методи прогрівання бетону

Вибір способу обігріву залежить не тільки від типу конструкції та погодних умов, а й від економічної доцільності та термінових рамок після завершення бетонування. Існують такі види прогріву:

- попередній;

- термос;

- електродний;

- опалення, що гріє;

- інфрачервоний;

- петлі, що гріють;

- індукційний.

Попереднє обігрів

Має на увазі розігрівання бетонної суміші до температури приблизно 50°С за допомогою електричного струму з подачею напруги 220-380 В протягом 5-10 хв. Після того, як гарячий бетон залитий, його остигання відбувається за методом термоса.

Для здійснення попереднього нагрівання на майданчику потрібна наявність електричної потужності понад 1000 кВт на 3-5 кубометрів бетонної суміші.

Витримування бетонної суміші методом термоса

Найбільш економічний і простий з усіх, цей метод набув широкого поширення в будівництві. Суміш, температурою 25-45 ° С, доставляють на майданчик і укладають в опалубку. Якщо її прогріти до більшої температури, то при транспортуванні є ризик її застигання.

Відразу після заливання конструкцію з усіх боків укривають теплоізоляційним матеріалом. В результаті бетон твердне за рахунок ізоляції від холодного повітря, тепла самої суміші, а також в результаті екзотермічної реакції цементу.

Кількість тепла, яке отримує бетон від цих джерел, можна підрахувати, і відповідно до величини підібрати потрібний шар утеплювача. Його має вистачити, щоб витримати бетон у плюсовій температурі аж до його твердіння та демонтажу опалубки, незалежно від зовнішніх температурних умов.

Проте, в повному обсязі конструкції можна зігрівати методом термоса. Найбільш підходящі – це ті, які мають площу охолодження порівняно невелику. Тобто, якщо суміш готують із портландцементів середньої активності, термосне витримування годиться, якщо модуль поверхні не вищий за 8.

Взимку рекомендують застосовувати швидкотвердіючі високоактивні цементи, а також вводити в них спеціальні добавки – хімічні прискорювачі твердіння. Використання добавок, у складі яких є сечовина, не допускається, тому що при температурі вище 40°С відбувається її розкладання та недобір міцності бетону до 30%, що виявляється у низькій морозостійкості та водопроникності. Такі заходи дозволяють використовувати метод термоса на поверхнях із модулем від 10 до 15.

Відповідно до теплотехнічного розрахунку, який проводиться при проектуванні термосного укриття, кількість тепла в бетонній суміші не повинна бути нижчою за кількість тепловтрат при охолодженні за весь період, який потрібний для становлення твердості бетону.

Як утеплювач використовують дошки та фанеру з шаром пінопласту, тирсу, картон, мінеральну вату і т. д. Особливо ретельно слід утеплювати конструкції з перепадом рівнів, кутами та тонкими елементами. Опалубка і теплозахист видаляються тоді, коли зовнішній шар бетону досягає 0°С.

Електродний метод обігріву

Спосіб прискорення застигання бетону шляхом пропускання до нього електричного струму. Широко використовується при зведенні монолітних конструкцій із бетону та залізобетону в зимовий період, а також при виробництві модульних елементів. Серед переваг – надійність та простота способу, швидке розігрів суміші. До недоліків можна віднести необхідність джерела великої потужності на майданчику: від 1000 кВт на 5 м3 бетону і постійне підвищення температури нагріву в міру твердіння матеріалу.

Електродний зимовий прогрів бетону буває периферійний, наскрізний і з використанням арматури як електроди, що передають. Найчастіше застосовується під час роботи зі слабоармованими конструкціями: фундаментами, стінами, перегородками, колонами, перекриттями. Часто може бути поєднаний з попереднім прогріванням бетону та термосним методом з використанням хімічних затверджувачів.

Вступаючи в бетон протягом певного проміжку часу, струм розігріває його рівномірно по всій площині незалежно від товщини сегмента. Це особливо важливо при роботі з легким бетоном, що важко піддається прогріванню. Вплив струму на затвердіння маси обумовлено підвищенням температури всередині матеріалу та електролізом води, а питомий опір бетону змінюється на різних стадіях його становлення.

Прогрів бетону електродами відбувається із застосуванням як мінімум двох штирів із металу. Підключені до протифазних дротів, вони передають струм між собою. Дуже важлива при цьому задана напруга: вона може бути підвищеною (220-380 В) або зниженою (60-128 В). Електропрогрів понад 127 В застосовується тільки для неармованих споруд та із суворим дотриманням техніки безпеки. В армованому бетоні у разі подачі підвищеної напруги можуть виникнути локальні перегріви, що викликають випаровування вологи та замикання.

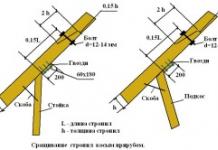

Після заливання, стіни або колони, встромляються металеві стрижні, на які з трансформатора подається знижена напруга. Електроди являють собою металеві прути або струни, чия довжина визначається в залежності від місця використання. Діаметр їх становить від 6 до 10 мм. Залежно від погоди крок між електродами може бути від 0,6м до 1 м.

Якщо трифазний трансформатор, для однієї колони буде достатньо одного електрода. Швидкий монтаж та ефективний прогрів з одного боку, з іншого обертається дорожнечею одноразових катанових електродів та енерговитрат.

Метод опалення, що гріє

Безпосередній контакт електродів з бетоном корисний при прогріванні вертикальних споруд, тоді як для заливних більше підійде метод опалення, що гріє, але суть процедури від цього не змінюється.

Принцип електродного обігріву монолітної конструкції полягає у надходженні тепла від поверхні опалубки всередину бетону за рахунок його теплопровідності. Як передавачі тепла використовуються ТЕНи, вуглеграфітове волокно, слюдопластові та сітчасті нагрівачі.

Для створення рівномірного температурного контуру слід утеплити всі відкриті поверхні та торці. Заливати бетонну суміш переважно в заздалегідь прогріту опалубку: це скорочує терміни прогрівання бетону та арматури, і запобігає деформації форми.

Перед початком укладання суміші опалубку слід відключити. Режим подачі електрики до всіх щитів має бути однаковим, і це виставляється вручну. Температура заздалегідь підігрітого бетону повинна перевищувати 60°З, оскільки волога може почати випаровуватися, що збільшить в'язкість маси.

Суміш укладається шарами та негайно накривається теплоізолюючими матеріалами. Перед включенням електродів бетон витримується деякий час для рівномірного розподілу температури. Потім обережно, по одному, підключаються щити.

Для досягнення 80% міцності загальний час прогріву бетону при температурі 80°С становить 13-15ч. З метою економії, (майже в півтора рази), температуру можна опустити до 60 ° С, але час застигання дорівнюватиме 20-23 год.

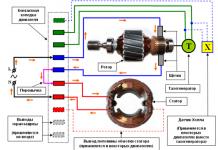

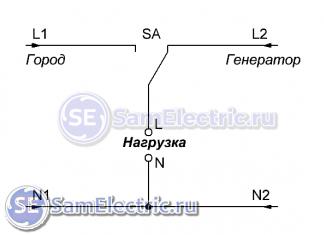

Схема прогрівання бетону:

- Встановлюється та підключається пульт керування, розмотуються з'єднувальні кабелі.

- По всьому периметру опалубки та на датчики температури підключаються штепсельні роз'єми.

- До пульта приєднуються сигнальні ліхтарі. Після включення рубильника, напруга подаватиметься як на силові, так і на сигнальні ланцюги, за якими і контролюється наявність напруги у фазах. Струм мережі відстежується по вольтметру на панелі приладів пульта.

- Запускається встановлення. За допомогою перемикачів з'єднуються датчики у щитах опалубки з електронним регулятором температури.

- Якщо один із щитів перегрівається, подача енергії припиняється, про що свідчить сигнал відповідної лампи.

- Коли прогрівання закінчено, установка автоматично вимикається.

Інфрачервоне обігрів

У даному методізадіюється принцип периферійного використання теплової енергії, яка отримується від інфрачервоного випромінювача. Їм можуть бути як металеві (ТЕНи), так і карборундові випромінювачі. Інфрачервоні передавачі у поєднанні з відбивачами та іншими пристроями є інфрачервоною установкою.

Оптимальна відстань від випромінювача до поверхні, що обігрівається – 1,2 м. Для кращого поглинання тепла, опалубку можна покрити чорною матовою фарбою. Щоб уникнути випаровування вологи з поверхні, конструкцію накривають. поліетиленовою плівкою, руберойдом чи пергаміном.

Процес прогрівання бетону інфрачервоними променями ділять на три стадії: витримку суміші та її розігрів, активне прогрівання, остигання.

Приблизна витрата електрики на прогрів 1 м? дорівнює 120-200 кВт/год.

Інфрачервоне тепло спрямовується на зовнішні ділянки конструкції, що обігрівається, і сприяє таким процесам:

- прогрів обмороженого грунту та шарів бетону, заставних, арматури, очищення їх від льоду та снігу;

- прискорення процесу затвердіння перекриттів, монолітних конструкцій, похилих та вертикальних споруд;

- попередній обігрів зон стикування застиглої та свіжої сумішей;

- обігрів важкодоступних для утеплення місць.

Використання петель, що гріють

Метод з нагрівальними проводами у тому, що у каркасі з арматури в опалубці викладають необхідну кількість нагрівальних проводів (ПНСВ). Їхня кількість розраховується залежно від тепловіддачі та площі заливки.

Потім зверху викладають бетонну масу, і коли по дротах пускають струм, вона завдяки своїй теплопровідності прогрівається до 40-50°С. Як гріючі петель застосовують дроти для бетону ПНСВ з ізоляцією з ПВХ та оцинкованою сталевою житловою діаметром 1,2 мм. Також можна використовувати ПТПЗ у поліетиленовій ізоляції з двома жилами по 1,2 мм.

Подача електрики здійснюється через понижуючі трансформатори типу КТП-63/ПРО або КТП-80/86, де можна регулювати потужність нагрівання залежно від змін зовнішньої температури. За один раз підстанції вистачає на обігрів до 30 кубометрів бетону при температурі повітря до -30°С.

Для обігріву 1 м³ потрібно в середньому 60м нагрівального дроту.

Індукційне прогрівання

В основі такого способу прогріву бетону в зимовий час лежить використання магнітної складової в змінному електромагнітному полі, де в результаті індукції утворюється електричний струм. При такому прогріві енергія магнітного поля, спрямована на метал, перетворюється на теплову, звідки передається в бетон. Інтенсивність прогрівання залежить від магнітних та електричних властивостей джерела тепла (металу) та напруги магнітного поля.

Індукційний метод застосовується до конструкцій із замкнутим контуром, де його довжина більша, ніж розмір перерізу, до залізобетону з густим армуванням або споруд з металевою опалубкою. Відповідно до техніки безпеки, прогрів ведуть на зниженій напрузі 36-12 В.

Перед заливанням суміші, вздовж контуру конструкції викладається шаблон, де розміщуватимуться витки індуктора. Далі в пази укладається ізольований провід, куди потім заливається бетон. Як при будь-якому методі обігріву, спочатку його витримують 2-3 години при мінімальній температурі близько 7°С, для цього індуктор активують на 5-10 хв щогодини. Температура бетону починає рости зі швидкістю 5-15 ° С і по досягненні граничної позначки індуктор може бути вимкнений, тоді подальший обігрів проводиться методом термоса або переходить на імпульсний режим, періодично підтримуючи необхідний рівень тепла.

До переваг цього способу відноситься рівномірне прогрівання по всій довжині і перерізу конструкції, можливість відігріву арматури та економія на електродах.

Приблизна витрата енергії на 1 м³ становить близько 120-150 кВт/год.

Розрахунок прогріву бетону

Що стосується визначення довжини дроту на одну секцію та кількості таких секцій у конструкції, то це залежить від характеристик дроту та напруги трансформатора.

Наприклад, при подачі струму 220В, довжина секції ПНСВ 12 мм дорівнює 110 м. Якщо напруга зменшується, пропорційно скорочується і довжина дроту в сегменті.

Тепло, що отримується від нагрівальної секції при середній витраті дроту 50-60 м/м³, здатне розігріти бетон до 80°С.

Для отримання середнього показника температури бетону під час остигання використовується емпірична залежність. Приблизний розрахунок охолодження визначається так:

- На основі метеорологічного прогнозу погоди на весь зимовий період у потрібній місцевості встановлюється очікуваний середній температурний показник зовнішнього повітря.

- Визначається модуль поверхні, відповідно до якого розраховується відповідне термосне витримування.

- За допомогою формули обчислюється середня температура бетону за весь час охолодження.

- У постачальника цементу отримують дані про те, чи готова суміш якої температури буде доставлена і які у неї екзотермічні характеристики.

- За формулами обчислюються тепловтрати під час доставки та вивантаження.

- Визначається початкова температура бетону з часу укладання з огляду на віддачу його тепла на обігрів арматури та опалубки.

- Виходячи з вимог міцності, визначають тривалість охолодження бетонної суміші.

Цей метод обчислення використовується для прогнозування термінів становлення бетону, обліку втрати тепла під час заливання, а також теплового випромінювання з поверхні, але слід пам'ятати, що дані є приблизними.

Якщо вам потрібно залити фундамент або провести інші подібні роботи при негативних температурах, то без обігрівальних процедур не обійтися. Причому вони мають проводитися за будівельними нормативами. Про те, як проводиться прогрівання бетону в зимовий час за СНІП №3_03_01-87, ви зараз і дізнаєтеся.

Для чого потрібно підігрівати бетон

Як вже було зазначено, заливка бетону проводиться не лише влітку, а й узимку. Різниця полягає в тому, що в зимовий період цементному складу потрібен підігрів, ціна якого може бути досить високою.

Цей процес необхідний з наступних причин:

- при негативних температурах;

- відбувається руйнація структури матеріалу, через що утворюються деформовані ділянки, і він у результаті стає менш довговічним.

Порада! Видалити виступаючі нерівності вам допоможе різання залізобетону алмазними колами. При цьому обов'язково потрібно застосовувати захисні засоби у вигляді респіратора та спеціальних окулярів. Що стосується невеликих западин, то для їх зачистки знадобиться алмазне буріння отворів у бетоні та подальше заповнення заглиблень цементним розчином.

Вказаних процесів можна уникнути, але для цього знадобиться обладнання для прогрівання бетону в зимовий час. Обійтися без нього можна лише в тому випадку, якщо до появи низьких температур встиг набрати певну міцність. Для зручності дані внесені до таблиці:

| Склад марки | Відсоток від проектного значення |

| М-150 | Не нижче 50% |

| М-200 | Не нижче 40% |

| М-300 | Не нижче 40% |

| М-400 | Не нижче 30% |

| М-500 | Не нижче 30% |

Види прогріву бетону

СНиП за номером 3_03_01-87 встановлює, які способи прогріву бетону в зимовий час повинні застосовуватися для тих чи інших споруд.

До цих методів належить:

- термос;

- попередній розігрів складу;

- обігрів в опалубці;

- індукційний спосіб;

- електродний прогрів;

- використання нагрівальних дротів;

- термос із протиморозними компонентами;

- інфрачервоне обігрів.

Ми розглянемо найпоширеніші з них.

Обігрів бетону нагрівальним проводом

Щоб мінімізувати час прогрівання бетону в зимовий час застосовується спеціальний нагрівальний провід – ПНСВ.

Його складовими частинами є:

- сталева жила, що складається з одного дроту;

- ізоляційний шар, виконаний із поліетилену або ПВХ.

Даний метод обігріву заснований на використанні трансформаторних підстанцій, які сильно нагрівають дроти Від них відбувається передача тепла бетонному складу. Слід зазначити, що такий спосіб дуже зручний, оскільки дозволяє регулювати рівень нагріву залежно від погодних умов.

Щоб змонтувати подібну систему, потрібна технологічна карта прогріву бетону в зимовий час. Її зазвичай складає спеціаліст-енергетик, який є співробітником будівельної організації. Також є типові зразки такого документа.

Дана карта визначає кількість та розташування станцій прогріву, а також порядок розміщення та кількість нагрівальних проводів. Як показує розрахунок прогріву бетону взимку, для нагрівання 1м³ розчину потрібно в середньому 50-60 метрів кабелю.

Реалізується дана технологія так:

- нагрівальний провід розміщується всередині конструкції, що зводиться - робиться так, щоб провідники розміщувалися рівномірно, не торкалися опалубки, не виходили за краї бетону і не стикалися один з одним;

На фото - укладання дроту

- до гріючого дроту припаюються холодні кінці - після цього вони виводяться за межі зони нагріву.;

Порада! Щоб у зоні паяння зберігалося теплове поле, слід обернути цю область фольгою.

- висновки проводів підключаються до трансформаторного обладнання відповідно до приписів, що містяться в технологічних картах:

- зібраний електричний ланцюг перевіряється мегаомметром;

- у створену систему подається напруга і починається процес обігріву, для правильного проведення якого буде потрібний температурний графік прогрівання бетону в зимовий час, що міститься в технологічній карті.

Спосіб «термос»

Як відомо з назви, цей спосіб призначений задля передачі, а збереження тепла. Він полягає в захисті бетону за допомогою теплоізоляційних матеріалів, що розміщуються зовні. Завдяки ним застосовувана суміш повільніше втрачає тепло і швидше набуває міцності ().

Перевага способу полягає в його доступній вартості, адже в якості утеплювача можуть бути використані навіть звичайна тирса. Проте слід зазначити, що лише пасивного збереження тепла може виявитися недостатньо. У цьому випадку доведеться ще до нього використовувати додаткові способи прогріву бетону в зимовий час.

Інфрачервоне прогрівання бетонних конструкцій

Цей спосіб ґрунтується на використанні інфрачервоних нагрівачів. Вони встановлюються таким чином, щоб випромінювання, що виходить від них, було спрямоване на відкриту бетонну поверхню або на опалубку. Передана ними енергія викликає нагрівання цементного розчину та його прискорене затвердіння.

Порада! Не використовуйте цей метод для прогрівання конструкції, що має великий обсяг. Інфрачервоні промені не зможуть нагріти рівномірно, що призведе до зменшення міцності матеріалу. Тому для потужних виробів краще використовувати інші види прогріву бетону в зимовий час.

Індукційне нагрівання

У цьому методі для одержання тепла використовується явище електромагнітної індукції. З її допомогою енергія електромагнітного полявидозмінюється і стає тепловим випромінюванням, яке передається оброблюваному матеріалу. Зазначене перетворення відбувається в сталевій опалубці або арматурі.

Інструкція реалізації цього способу встановлює, що він може бути використаний тільки в тих конструкціях, які мають замкнутий контур. Крім того, у них має бути густа арматура, у якої коефіцієнт армування становить понад 0,5. Ще одне необхідна умова- Наявність металевої опалубкиабо можливості обмотати конструкцію кабелем з метою створення індуктора.

Висновок

При проведенні залізобетонних робіт за морозної погоди потрібно обов'язково використовувати прогрів. Без нього отримана в результаті конструкція буде менш міцною та довговічною ().

До найбільш поширених способів нагріву відноситься використання нагрівальних проводів, інфрачервоних випромінювачів, Застосування електромагнітної індукції, а також теплоізоляції. Докладніше про те, як здійснюється прогрівання бетону в зимовий час, вам розкаже відео у цій статті.

5.1. Матеріали для важких та дрібнозернистих бетонів.

5.1.1. Для приготування бетонних сумішей слід застосовувати цементи за ГОСТ 10178 та ГОСТ 31108, сульфатостійкі цементи за ГОСТ 22266 та інші цементи за стандартами та технічними умовами відповідно до областей їх застосування для конструкцій конкретних видів (Додаток М). Застосування пуцоланового портландцементу допускається лише у разі спеціальної вказівки у проекті.

Вимоги до відбору проб для контролю якості цементу, правила приймання та оцінки рівня якості, вимоги до транспортування та зберігання слід виконувати за ГОСТ 30515 та СП 130.13330.

5.1.2. Для бетону дорожніх та аеродромних покриттів, димових та вентиляційних труб, залізобетонних шпал, вентиляційних та баштових градирень, опор високовольтних ліній, мостових конструкцій, залізобетонних напірних та безнапірних труб, стійок опор, паль для вічномерзлих ґрунтів повинен застосовуватися портландцемент на основі клінкеру з нормованим мінералогічним складом за ГОСТ 10178, ГОСТ 26633.

5.1.3. Заповнювачі для важких і дрібнозернистих бетонів повинні задовольняти вимоги ГОСТ 26633, а також вимоги на конкретні види заповнювачів: ГОСТ 8267, ГОСТ 8736, ГОСТ 5578, ГОСТ 26644, ГОСТ 25592, ГОСТ 25818.

5.1.4. Як модифікатори властивостей бетонних сумішей, важких і дрібнозернистих бетонів слід застосовувати добавки, що задовольняють вимогам ГОСТ 24211 та Технічним умовам на конкретний вид добавки.

5.1.5. Вода замішування бетонної суміші та приготування розчинів хімічних добавок повинна відповідати вимогам ГОСТ 23732.

5.2. Бетонні суміші

5.2.1. При зведенні монолітних та збірно-монолітних конструкцій та споруд бетонні суміші на будівельний майданчик поставляються у готовому вигляді або готуються на будмайданчику.

5.2.2. Бетонні суміші, готові до вживання, та сухі готують, транспортують та зберігають відповідно до вимог ГОСТ 7473.

Приготування бетонної суміші на будівельному майданчику повинно здійснюватися на стаціонарних або пересувних бетонозмішувальних установках відповідно до вимог ГОСТ 7473 за спеціально розробленим технологічним регламентом.

5.2.3. Підбір складу бетону здійснюють згідно з ГОСТ 27006.

5.2.4. Транспортування та подачу бетонних сумішей слід здійснювати спеціалізованими засобами, що забезпечують збереження заданих властивостей бетонної суміші. Бетонна суміш, що втратила до моменту укладання задану зручність, подачі в бетонну конструкцію не підлягає. Відновлювати зручність бетонної суміші додаванням води на місці укладання забороняється.

5.2.5. Вимоги до складу, приготування та транспортування бетонних сумішей наведено у таблиці 5.1.

Таблиця 5.1

5.3. Підготовка основи та укладання бетонної суміші

5.3.1. Перед бетонуванням скельна основа, горизонтальні та похилі бетонні поверхні фундаментів повинні бути очищені від сміття, бруду, олій, снігу та льоду. Наявні тріщини в скельному підставі повинні бути розчищені та ін'єктовані цементним розчином.

Для забезпечення міцного та щільного зчеплення бетонної основи зі свіжоукладеним бетоном потрібно:

- видалити поверхневу цементну плівку з усієї площі бетонування;

- зрубати напливи бетону та ділянки порушеної структури;

- видалити опалубку штраб, пробки та інші непотрібні заставні частини;

- очистити поверхню бетону від сміття та пилу, а перед початком бетонування поверхню старого бетону продуть струменем стисненого повітря.

5.3.2. У залізобетонних та армованих конструкціях окремих споруд стан раніше встановленої арматури має бути перед бетонуванням перевірено на відповідність робочим кресленням. При цьому слід звертати увагу у всіх випадках на випуски арматури, закладні частини та елементи ущільнення, які мають бути ретельно очищені від іржі, окалини та слідів бетону.

5.3.3. Опалубка, правильність її встановлення, закріплення опалубки і частин, що підтримують її, повинні бути прийняті відповідно до ГОСТ Р 52085, ГОСТ Р 52752, СНиП 12-03 і СНиП 12-04. Опалубка перед бетонуванням повинна бути очищена від снігу, криги, цементної плівки та бруду струменем гарячого повітря, бажано, під ковпаком.

5.3.4. Бетонну суміш слід укладати за затвердженим проектом виконання робіт (ППР). При цьому бетонну суміш укладають у форму або опалубку горизонтальними шарами без технологічних розривів із напрямком укладання в один бік у всіх шарах. При значних площах поперечного перерізу бетонованої конструкції допускається укладати та ущільнювати бетонну суміш похилими шарами, утворюючи горизонтальну випереджальну ділянку довжиною 1,5 - 2 м у кожному шарі. Кут нахилу до горизонту поверхні покладеного шару бетонної суміші перед ущільненням не повинен перевищувати 30°. Після укладання і розподілу бетонної суміші по всій площі шару, що укладається, ущільнення починають з випереджаючої ділянки.

5.3.5. Бетонну суміш можна подавати бетононасосами або пневмонагнетателями у всі види конструкції при інтенсивності бетонування не менше 6 м3/год, а також у стиснених умовах та в місцях, не доступних для інших засобів механізації.

5.3.6. Перед початком ущільнення кожного шару, що укладається, бетонну суміш слід рівномірно розподілити по всій площі поперечного перерізу бетонованої конструкції. Висота окремих виступів над загальним рівнем поверхні бетонної суміші перед ущільненням не повинна перевищувати 10 см. Забороняється використовувати вібратори для перерозподілу та розрівнювання у шарі бетонної суміші, що укладається, поданої в опалубку. Бетонну суміш у укладеному шарі ущільнювати тільки після закінчення розподілу та розрівнювання на бетонованій площі.

5.3.7. Кожен наступний шар бетонної суміші необхідно укладати до початку схоплювання бетону попередньому укладеному шарі. Якщо перерва в бетонуванні перевищила час початку схоплювання бетону в укладеному шарі (бетон втратив здатність до тиксотропного розрідження при наявних засобах віброущільнення), необхідно влаштувати робочий шов. У цьому випадку бетон у покладеному шарі повинен бути витриманий до придбання міцності не менше, ніж зазначена в таблиці 5.2 (залежно від способу очищення від цементної плівки). Термін відновлення укладання бетону після перерви визначається лабораторією.

Таблиця 5.2

Положення робочих швів має бути, як правило, зазначено у ПВР.

За відсутності спеціальної вказівки у проекті товщина шару бетону, покладеного після робочого шва, має бути не менше 25 см.

5.3.8. При ущільненні бетонної суміші не допускається спирання вібраторів на арматуру та закладні вироби, тяжі та інші елементи кріплення опалубки. Глибина занурення глибинного вібратора в бетонну суміш повинна забезпечувати поглиблення його в раніше покладений шар на 5 - 10 см. Крок перестановки глибинних вібраторів не повинен перевищувати півторного радіусу їхньої дії, поверхневих вібраторів - повинен забезпечувати перекриття на 100 мм майданчиком вібратора межі вже провібрований.

Бетонну суміш у кожному покладеному шарі або на кожній позиції перестановки наконечника вібратора ущільнюють до припинення осідання та появи на поверхні та у місцях зіткнення з опалубкою блиску цементного тіста.

5.3.9. Віброрейки, вібробруси або майданчикові вібратори можуть використовуватися для ущільнення тільки бетонних конструкцій; товщина кожного шару, що укладається і ущільнюється, бетонної суміші не повинна перевищувати 25 см.

При бетонуванні залізобетонних конструкційповерхневе вібрування може бути застосоване для ущільнення верхнього шару бетону та обробки поверхні.

5.3.10. Розташування робочих швів бетонування слід призначати за погодженням із проектною організацією. При цьому слід керуватися такими правилами:

- шви слід виконувати прямолінійними чи ступінчастими;

- площина шва повинна бути перпендикулярна до осі лінійних елементів (балок, колон, пілонів, стійок і стін);

- шви у стінах не повинні мати нахилу;

- шви в плитах перекриттів (покриттів) слід розташовувати на відстані від опори не менше 3-х товщин плити, в фундаментних плитах - 1,5 - 2 товщини, переважно в зоні 1/3 - 1/4 прольоту, а також паралельно одному з прольотів .

5.3.11. Вимоги до укладання та ущільнення бетонних сумішей наведено в таблиці 5.2.

5.3.12. У процесі укладання бетонної суміші необхідно постійно стежити за станом форм, опалубки та підтримуючих риштовання.

При виявленні деформацій або зсувів окремих елементів опалубки, риштовання або кріплень слід вжити негайних заходів до їх усунення і, у разі потреби, призупинити роботи на цій ділянці.

5.4. Витримування та догляд за бетоном

5.4.1. Відкриті поверхні свіжоукладеного бетону негайно після закінчення бетонування (у тому числі і при перервах укладання) слід надійно оберігати від випаровування води. Свіжоукладений бетон повинен бути захищений від попадання атмосферних опадів. Захист відкритих поверхонь бетону повинен бути забезпечений протягом терміну, що забезпечує придбання бетоном міцності не менше 70%, а потім підтримувати температурно-вологий режим зі створенням умов, що забезпечують наростання його міцності.

5.4.2. Заходи щодо догляду за бетоном (порядок, терміни та контроль), порядок та строки розпалубки конструкцій повинні встановлюватися ППР.

5.4.3. Рух людей за забетонованими конструкціями та встановлення опалубки вищележачих конструкцій допускаються після досягнення бетоном міцності не менше 2,5 МПа.

5. 5. Випробування бетону під час приймання конструкцій

5.5.1. Міцність, морозостійкість, водонепроникність, деформативність, а також інші показники якості бетону, встановлені проектом, слід визначати за методиками чинних нормативних документів.

5.6. Бетони на пористих заповнювачах

5.6.1. Бетони легкі повинні відповідати вимогам ГОСТ 25820.

5.6.2. Матеріали для легких бетонів слід вибирати відповідно до рекомендацій Додатків М, Н та П.

5.6.3. Підбір складу легкого бетону слід проводити за ГОСТ 27006.

5.6.4. Бетонні суміші, їх приготування, постачання, укладання та догляд за бетоном повинні відповідати вимогам ГОСТ 7473.

5.6.5. Основні показники якості пористих заповнювачів, легкообетонної суміші та легкого бетону повинні контролюватись відповідно до таблиці 5.3.

Таблиця 5.3

5.7. Кислотостійкі та лугостійкі бетони

5.7.1 Кислотостійкі та лугостійкі бетони повинні відповідати вимогам ГОСТ 25192. Склади кислотостійких бетонів та вимоги до матеріалів наведені у таблиці 5.4.

Таблиця 5.4

5.7.2. Приготування бетонних сумішей на рідкому склі слід здійснювати у такому порядку. Попередньо у закритому змішувачі в сухому вигляді перемішують просіяні через сито N 03 ініціатор твердіння, наповнювач та інші порошкоподібні компоненти. Рідке скло перемішують із модифікуючими добавками. Спочатку змішувач завантажують щебінь всіх фракцій і пісок, потім - суміш порошкоподібних матеріалів і перемішують протягом 1 хв, потім додають рідке скло і перемішують 1 - 2 хв. У гравітаційних змішувачах час перемішування сухих матеріалів збільшують до 2 хв, а після завантаження всіх компонентів – до 3 хв. Додавання до готової суміші рідкого скла або води не допускається. Життєздатність бетонної суміші – не більше 50 хв при 20 °C, з підвищенням температури вона зменшується. Вимоги до рухливості бетонних сумішей наведено у таблиці 5.5.

Таблиця 5.5

5.7.3. Транспортування, укладання та ущільнення бетонної суміші слід проводити при температурі повітря не нижче 10 °C у терміни, що не перевищують її життєздатності. Укладання слід вести безперервно. При влаштуванні робочого шва поверхня затверділого кислототривкого бетону насікається, знепилюється і грунтується рідким склом.

5.7.4. Вологість поверхні бетону або цегли, що захищаються кислототривким бетоном, повинна бути не більше 5% по масі, на глибині до 10 мм.

5.7.5. Поверхня залізобетонних конструкцій з бетону на портландцементі перед укладанням на них кислотостійкого бетону повинна бути підготовлена відповідно до вказівок проекту або оброблена гарячим розчином магнію кремнефтористого (3 - 5%-ний розчин з температурою 60 °C), або щавлевої кислоти(5 - 10%-ний розчин), або прогрунтована поліізоціанатом або 50%-ним розчином поліізоціанату в ацетоні.

5.7.6. Бетонну суміш на рідкому склі слід ущільнювати вібруванням кожного шару завтовшки не більше 200 мм протягом 1-2 хв.

5.7.7. Твердіння бетону протягом 28 діб повинно відбуватися за температури не нижче 15 °C. Допускається просушування за допомогою повітряних калориферів протягом 60 - 80 °C протягом доби. Швидкість підйому температури не більше 20 - 30 °C/год.

5.7.8. Кислотонепроникність кислотостійкого бетону забезпечується введенням до складу бетону полімерних добавок: фурилового спирту, фурфуролу, фуритолу, ацетоноформальдегідної смоли АЦФ-3М, тетрафурфурилового ефіру ортокремневої кислоти ТФС, компаунду з Фурол -4 у кількості 3 - 5% від маси рідкого скла.

5.7.9. Водостійкість кислотостійкого бетону забезпечується введенням до складу бетону тонкомолотих добавок, що містять активний кремнезем (діатоміт, трепел, аеросил, кремінь, халцедон та ін.), 5 - 10% маси рідкого скла або полімерних добавок до 10 - 12% маси рідкого карбамідної смоли КФЗ або КФМТ, кремнійорганічної гідрофобізуючої рідини ГКЖ-10 або ГКЖ-11, емульсії парафіну.

5.7.10. Захисні властивості кислотостійкого бетону по відношенню до сталевої арматури забезпечуються введенням до складу бетону інгібіторів корозії, 0,1 - 0,3% маси рідкого скла: окис свинцю, комплексна добавкакатапіну та сульфонолу, фенілантранілату натрію.

5.7.11. Розпалубка конструкцій та подальша обробка бетону допускаються при досягненні бетоном 70% проектної міцності.

5.7.12. Підвищення хімічної стійкостіконструкцій із кислотостійкого бетону забезпечується дворазовою обробкою поверхні розчином сірчаної кислоти 25 - 40%-ної концентрації.

5.7.13. Цементи для лугостійких бетонів, що контактують з розчинами лугів при температурі до 50 °C, повинні задовольняти вимоги ГОСТ 10178. Не допускається застосування цементів з активними мінеральними добавками, за винятком гранульованого шлаку. Зміст гранульованого шлаку має бути трохи більше 20%. Зміст мінералу в портландцементі має перевищувати 8%. Застосування глиноземистого в'яжучого заборонено.

5.7.14. Дрібний заповнювач (пісок) для лугостійкого бетону, який експлуатується при температурі до 30 °C, слід застосовувати відповідно до вимог ГОСТ 8267, вище 30 °C - слід застосовувати подрібнений пісок із лугостійких порід - вапняку, доломіту, магнезиту тощо. Великий заповнювач (щебінь) для лугостійких бетонів, що експлуатуються при температурі до 30 ° C, слід застосовувати із щільних порід вивержених - граніту, діабазу, базальту та ін.

5.7.15. Щебінь для лугостійких бетонів, що експлуатуються при температурі вище 30 °C, слід застосовувати із щільних карбонатних осадових або метаморфічних порід – вапняку, доломіту, магнезиту тощо. Водонасичення щебеню має бути не більше 5% за масою.

5.8. Бетони напружуючі

5.8.1. Напружуючі бетони призначені для компенсації усадкових деформацій, створення попередньої напруги (самонапруження) у конструкціях та спорудах; підвищення тріщиностійкості, водонепроникності до W 20 (з повним скасуванням гідроізоляції) та довговічності конструкцій.

5.8.3. Як в'яжучі для напружуючих бетонів застосовують напрягаючі цементи по або портландцемент (без мінеральних добавок) по ГОСТ 10178 або портландцемент типу ЦЕМ I по ГОСТ 31108 з розширювальною добавкою по .

5.8.4. Матеріали для напружуючих бетонів слід вибирати відповідно до Додатків М, Н та П.

За негативної температури зовнішнього повітря нижче (-5 °C) кількість протиморозних добавок скорочується на 10 - 15%, а до температури (-5 °C) їх застосування скасовується.

5.8.5. Підбір складу напружуючого бетону слід проводити за ГОСТ 27006 з урахуванням вимог.

5.8.6. Виготовлення конструкцій та виробів із нормованою величиною самонапруги слід проводити з обов'язковим вологим або водним (у воді, дощуванням, під мокрими матами тощо) твердінням при нормальній температурі або з прогріванням після попереднього набору міцності до 7 МПа при знятті опалубки.

Вимоги до виконання робіт при негативних температурах слід застосовувати відповідно до Додатку М.

5.8.7. Основні показники якості бетонної суміші та напружуючого бетону повинні контролюватись відповідно до таблиці 5.6.

Таблиця 5.6

5.8.8. Міцність, морозостійкість, водонепроникність, деформативність та інші показники, встановлені проектом, слід визначати відповідно до вимог чинних нормативних документів.

5.8.9. Твердіння напрягающего бетону монолітних конструкцій до початку зволоження проводиться з укриттям поверхні плівковими або рулонними матеріалами для обмеження випаровування вологи та виключення попадання атмосферних опадів.

5.8.10. При застосуванні напружувального бетону в конструкціях та спорудах, призначених для роботи в умовах агресивного середовища, повинні враховуватися Додаткові вимогиСП 28.13330 по захисту будівельних конструкційвід корозії бетону.

5.8.11. Розпалубка конструкцій та подальша обробка бетону допускаються при досягненні бетоном 70% проектної міцності.

5.9. Жаростійкі бетони

5.9.1. Жаростійкі бетони повинні задовольняти вимоги ГОСТ 20910 та забезпечувати виготовлення виробів, конструкцій та зведення споруд, що задовольняють вимогам стандартів або технічних умов, норм проектування та проектної документаціїна ці вироби, конструкції та споруди.

5.9.2. Бетонні суміші щільної структури готують за ГОСТ 7473, а пористої структури - ГОСТ 25485.

5.9.3. Вибір матеріалів для приготування бетонних сумішей слід проводити залежно від класів по гранично. допустимої температуризастосування згідно з ГОСТ 20910.

5.9.4. Приймання жаростійкого бетону в конструкціях по міцності в проектному віці та міцності у проміжному віці виробляють за ГОСТ 18105, а за середньою густиною - за ГОСТ 27005.

5.9.5. При необхідності оцінку жаростійкого бетону за гранично допустимою температурою застосування, термостійкістю, залишковою міцністю, водонепроникністю, морозостійкістю, усадкою та іншими показниками якості, встановленими проектом, проводять відповідно до вимог стандартів та технічних умов на жаростійкий бетон конструкцій конкретного виду.

5.10. Бетони особливо важкі для радіаційного захисту

5.10.1. Виконання робіт із застосуванням особливо важких бетонів та бетонів для радіаційного захисту слід здійснювати за звичайній технології. У випадках, коли звичайні способи бетонування непридатні через розшарування суміші, складної конфігурації споруди, насиченості арматурою, заставними деталями та комунікаційними проходками, слід застосовувати метод роздільного бетонування (спосіб висхідного розчину або спосіб втоплення великого заповнювача в розчин). Вибір методу бетонування має визначатися ПВР.

5.10.2. Матеріали, які застосовуються для бетонів радіаційного захисту, повинні відповідати вимогам проекту.

5.10.3. Вимоги до гранулометричного складу, фізико-механічним характеристикаммінеральних, рудних та металевих заповнювачів повинні відповідати вимогам, що пред'являються до заповнювачів для важкого бетонуза ГОСТ 26633. Металеві заповнювачі перед вживанням повинні бути знежирені. На металевих заповнювачах допускається наявність іржі, що не відшаровується.

5.10.4. У паспортах на матеріали, які застосовуються для виготовлення бетонів радіаційного захисту, повинні вказуватись дані повного хімічного аналізуцих матеріалів.

5.10.5. Виконання робіт із застосуванням бетонів на металевих заповнювачах допускається лише за позитивних температур навколишнього повітря.

5.10.6. При укладанні бетонних сумішей забороняється застосування стрічкових та вібраційних транспортерів, вібробункерів, віброхоботів, скидання особливо важкої бетонної суміші допускається з висоти не більше 1 м.

5.11. Виробництво бетонних робіт при негативних температурах

5.11.1. При середньодобовій температурі зовнішнього повітря нижче 5 °C та мінімальній добовій температурі нижче 0 °C необхідно вживати спеціальних заходів щодо витримування покладеного бетону (розчину) у конструкціях та спорудах, що бетонуються на відкритому повітрі.

5.11.2. Приготування бетонної суміші на будівельному майданчику слід проводити в бетонозмішувальних установках, що обігріваються, застосовуючи підігріту воду, відтані або підігріті заповнювачі, що забезпечують отримання бетонної суміші з температурою не нижче необхідної за розрахунком. Допускається застосування невідігрітих сухих заповнювачів, які не містять льоду на зернах і змерзлих комів. При цьому тривалість перемішування бетонної суміші має бути збільшена не менш як на 25% порівняно з літніми умовами.

5.11.3. Способи та засоби транспортування повинні забезпечувати запобігання зниженню температури бетонної суміші нижче необхідної за розрахунком.

5.11.4. Стан основи, на який укладається бетонна суміш, а також температура основи та спосіб укладання повинні унеможливлювати замерзання бетонної суміші в зоні контакту з основою. При витримуванні бетону в конструкції методом термоса, при попередньому розігріванні бетонної суміші, а також при застосуванні бетону з протиморозними добавками допускається укладати суміш на невідігріту непучинисту основу або старий бетон, якщо за розрахунком у зоні контакту протягом розрахункового періоду витримування бетону не відбудеться його замерзання. При температурі повітря нижче мінус 10 °C бетонування густоармованих конструкцій з арматурою діаметром більше 24 мм, арматурою з жорстких прокатних профілів або з великими металевими закладними частинами слід виконувати з попереднім відігрівом металу до позитивної температури або місцевим вібруванням суміші в приарматурній та опалубній випадків укладання заздалегідь розігрітих бетонних сумішей (при температурі суміші вище 45 °C). Тривалість вібрування бетонної суміші має бути збільшена не менш як на 25% порівняно з літніми умовами.

5.11.5. При бетонуванні елементів каркасних і рамних конструкцій у спорудах з жорстким поєднанням вузлів (опор) необхідність влаштування розривів у прольотах в залежності від температури теплової обробки, з урахуванням температурних напруг, що виникають, слід узгоджувати з проектною організацією. Неопалублені поверхні конструкцій слід укривати паро- та теплоізоляційними матеріалами безпосередньо після закінчення бетонування.

Випуски арматури забетонованих конструкцій повинні бути укриті або утеплені на висоту (довжину) не менше ніж 0,5 м.

5.11.6. До укладання бетонної суміші порожнини після встановлення арматури та опалубки повинні бути закриті брезентом або будь-яким іншим матеріалом від попадання в них снігу, дощу та сторонніх предметів. Якщо порожнини не закрили і на арматурі і опалубці утворилася льоду, її слід видалити перед укладанням бетонної суміші продуванням гарячим повітрям. Не допускається для цієї мети застосовувати пару.

КонсультантПлюс: Примітка. В офіційному тексті документа, мабуть, допущено друкарську помилку: мається на увазі таблиця П.14.1, а не П.Р.1.

5.11.7. Температурно-вологісне витримування бетону в зимових умовах виробляють (табл. П.Р.1)

- способом термоса;

- із застосуванням протиморозних добавок;

- з електротермообробкою бетону;

- із обігрівом бетону гарячим повітрям, у тепляках.

Спосіб витримування бетону здійснюють за спеціально розробленими технологічними картами, в яких повинні бути наведені:

- спосіб та температурно-вологісний режим витримування бетону;

- дані про матеріал опалубки з урахуванням потрібних теплоізоляційних показників;

- дані про пароізоляційне та теплоізоляційне укриття відкритих поверхонь;

- схема розміщення точок, у яких слід вимірювати температуру бетону та найменування приладів для їх вимірювання;

- очікувані величини міцності бетону;

- терміни та порядок розопалубки та завантаження конструкцій.

У разі застосування електротермообробки бетону у технологічних картах додатково вказують:

- схеми розміщення та підключення електродів або електронагрівачів;

- потрібну електричну потужність, напругу, силу струму;

- тип понижуючого трансформатора, перерізу та довжину проводів.

Вибір способу виробництва бетонних та залізобетонних робіт у зимових умовах слід проводити з урахуванням рекомендацій, наведених у Додатку Р.

5.11.8. Спосіб термоса слід застосовувати при забезпеченні початкової температури покладеного бетону в інтервалі від 5 до 10 °C та подальшому збереженні середньої температури бетону в цьому інтервалі протягом 5 - 7 діб.

5.11.9. Контактне обігрів укладеного бетону в термоактивній опалубці слід застосовувати при бетонуванні конструкцій із модулем поверхні 6 і більше.

Після ущільнення відкриті поверхні бетону та прилеглі ділянки щитів термоактивної опалубки мають бути надійно захищені від втрат бетоном вологи та тепла.

5.11.10. Електродний прогрів бетону необхідно проводити відповідно до технологічних карт.

Забороняється використовувати як електроди арматуру бетонованої конструкції.

Електродний прогрів слід проводити до придбання бетоном трохи більше 50% розрахункової міцності. Якщо потрібна міцність бетону перевищує цю величину, то подальше витримування бетону слід забезпечувати методом термоса.

Для захисту бетону від висушування при електродному прогріві та підвищення однорідності температурного поля в бетоні при мінімальному витраті електроенергії повинна бути забезпечена надійна теплоізоляція поверхні бетону.

5.11.11. Застосування бетону із протиморозними добавками забороняється у конструкціях: залізобетонних попередньо напружених; залізобетонних, розташованих у зоні дії блукаючих струмів або що знаходяться ближче 100 м від джерел постійного струму високої напруги; залізобетонних, призначених для експлуатації в агресивному середовищі; у частинах конструкцій, що у зоні змінного рівня води.

5.11.12. Вид та кількість протиморозної добавки призначають залежно від температури навколишнього середовища. Для конструкцій середньої масивності (з модулем поверхні від 3 до 6) за розрахункову температуру приймають середню величину температури зовнішнього повітря за прогнозом перші 20 діб. від моменту укладання бетону. Для масивних конструкцій (з модулем поверхні менше 3) за розрахункову приймають середню температуру зовнішнього повітря на перші 20 діб. твердіння зі збільшенням температури на 5 °C.

Для конструкцій з модулем поверхні понад 6 за розрахункову приймають мінімальну середньодобову температуру зовнішнього повітря за прогнозом на перші 20 діб. твердіння бетону.

5.11.13. При негативній температурі довкілля конструкції слід вкривати гідротеплоізоляцією або обігріти. Товщину теплоізоляції призначають з урахуванням найменшої температури довкілля. При обігріванні бетону з протиморозною добавкою повинна бути виключена можливість місцевого нагріву поверхневих шарів бетону вище 25 °C.

Для захисту від виморожування вологи відкриті поверхні свіжоукладеного бетону разом з поверхнями, що примикають, опалубки повинні бути надійно укриті.

5.11.14. При омонолічуванні конструкцій з витримуванням бетону з протиморозними добавками поверхневі шари бетону омонолічуваних конструкцій допускається не відігрівати, але необхідно видалити льоду, сніг та будівельне сміття з поверхонь бетону, арматури та закладних деталей. Забороняється промивати зазначені поверхні сольовими розчинами.

5.11.15. Відкриті поверхні покладеного бетону в стиках омонолічування повинні бути надійно захищені від виморожування вологи. Видимі тріщини в бетоні необхідно розшивати лише за стійкої позитивної температури повітря.

5.11.16. Вимоги до виконання робіт при негативних температурах повітря встановлені у таблиці 5.7.

Таблиця 5.7

5.11.17. Бетон допускається заморожувати за критичної міцності, наведеної в таблиці 5.7. Подальший набір міцності повинен бути забезпечений за позитивної температури і вологості не менше 75%.

5.11.18. При середньодобовій температурі зовнішнього повітря нижче 5 °C повинен проводитися журнал контролю температури бетону. Вимірювання температури проводиться в найбільш і найменш прогріваних частинах конструкції, кількість точок вимірювання температури визначається з розрахунку одна точка на 3 м3 бетону, 6 м довжини конструкції, 4 м2 перекриття, 10 м2 підготовки підлог або днищ.

Частота вимірювань температури:

а) при бетонуванні за способом термоса (включаючи бетони із протиморозними добавками) – двічі на добу до закінчення витримування;

б) при прогріві - у перші вісім годин через дві години, у наступні шістнадцять годин через чотири години, а решта часу не рідше за три рази на добу;

в) при електропрогріванні - у перші три години - щогодини, а в решту часу через дві-три години.

В журналі відповідальними особамиза прогрів бетону заповнюються графи здачі та приймання зміни. Спосіб прогрівання бетону встановлюється в ПВР і вказується для кожного конструктивного елемента.

5.12. Виробництво бетонних робіт при температурі повітря вище 25 °C

5.12.1. При виробництві бетонних робіт при температурі повітря вище 25 °C та відносній вологості менше 50% рекомендується застосовувати швидкотвердіючі цементи за ГОСТ 10178 та ГОСТ 31108. Для бетонів класу В22,5 і вище допускається застосовувати нормальнотвердіючі цементи.

Не допускається застосування пуццоланового портландцементу та глиноземистого цементу для бетонування надземних конструкцій, за винятком випадків, передбачених проектом. Цементи не повинні мати помилкового схоплювання, мати температуру вище 50 °C.

5.12.2. Температура бетонної суміші при бетонуванні конструкцій з модулем поверхні більше 3 не повинна перевищувати 30-35 °C, а для масивних конструкцій з модулем поверхні менше 3-20 °C.

5.12.3. Догляд за свіжоукладеним бетоном слід починати відразу після закінчення укладання бетонної суміші та здійснювати до досягнення, як правило, 70% проектної міцності, а при відповідному обґрунтуванні – 50%.

Свіжоукладена бетонна суміш у початковий період догляду повинна бути захищена від зневоднення плівкоутворюючими покриттями.

При досягненні бетоном міцності 1,5 МПа наступний догляд за ним повинен полягати у забезпеченні вологого стану поверхні шляхом влаштування вологоємного покриття та його зволоження, витримування відкритих поверхонь бетону під шаром води, безперервного розпилення вологи над поверхнею конструкцій. При цьому періодичний полив водою відкритих поверхонь бетонних і залізобетонних конструкцій, що твердіють, не допускається.

5.12.4. Для інтенсифікації твердіння бетону слід використовувати сонячну радіацію шляхом укриття конструкцій рулонним або листовим світлопрозорим вологонепроникним матеріалом та покриття їх плівкоутворюючими складами.

5.12.5. Щоб уникнути можливого виникнення термонапруженого стану в монолітних конструкціях при прямому впливі сонячних променів свіжоукладений бетон слід захищати полімерними пінами, що саморуйнуються, інвентарними теплолагоізоляційними або плівкоутворюючими покриттями, полімерною плівкоюз коефіцієнтом відбиття понад 50% або будь-яким іншим вологоізоляційним матеріалом.

5.13. Спеціальні методи бетонування

5.13.1. Виходячи з конкретних інженерно-геологічних та виробничих умов, відповідно до проекту допускається застосування таких спеціальних методів бетонування:

- вертикально переміщується труби (ТВП);

- висхідного розчину (ВР);

- ін'єкційного;

- вібронагнітального;

- укладання бетонної суміші бункерами;

- втрамбування бетонної суміші;

- напірного бетонування;

- укочування бетонних сумішей;

- цементування бурозмішувальним способом.

5.13.2. Метод ТВП слід застосовувати при зведенні заглиблених конструкцій за їх глибини від 1,5 м і більше; при цьому використовують бетон проектного класу не менше ніж В25.

5.13.3. Бетонування методом ВР із заливкою начерки з великого каменю цементно-піщаним розчиномслід застосовувати під час укладання бетону під водою на глибині до 20 м для отримання міцності бетону, що відповідає міцності бутової кладки.

Метод ВР із заливкою начерки із щебеню цементно-піщаним розчином допускається застосовувати на глибинах до 20 м для зведення конструкцій з бетону класу до В25.

При глибині бетонування від 20 до 50 м, а також при ремонтних роботах для посилення конструкцій та відновлювального будівництва слід застосовувати заливку щебеневого заповнювача цементним розчином без піску.

5.13.4. Ін'єкційний та вібронагнітальний методи слід застосовувати для бетонування підземних конструкцій переважно тонкостінних з бетону класу В25 на заповнювачі з максимальним розміром 20мм.

5.13.5. Метод укладання бетонної суміші бункерами може застосовуватися при бетонуванні конструкцій із бетону класу В20 на глибині понад 20 м.

5.13.6. Бетонування методом втрамбування бетонної суміші слід застосовувати на глибині менше 1,5 м для конструкцій великих площ, бетонованих до позначки, розташованої вище за рівень води, при класі бетону до В25.

5.13.7. Напірне бетонування шляхом безперервного нагнітання бетонної суміші при надмірному тиску слід застосовувати при зведенні підземних конструкцій в обводнених грунтах і складних гідрогеологічних умовах, при влаштуванні підводних конструкцій на глибині більше 10 м і зведенні сильно армованих конструкцій, а також при підвищених вимогах до якості бетону.

5.13.8. Бетонування шляхом укочування малоцементної жорсткої бетонної суміші слід застосовувати для зведення плоских протяжних конструкцій з бетону класу до В20. Товщина шару, що укочується, повинна прийматися в межах 20 - 50 см.

5.13.9. Для влаштування цементно-ґрунтових конструкцій нульового циклу допускається використання бурозмішувальної технології бетонування шляхом змішування розрахункової кількості цементу, ґрунту та води у свердловині за допомогою бурового обладнання.

5.13.10. При підводному (у тому числі під глинистим розчином) бетонуванні необхідно забезпечувати:

- ізоляцію бетонної суміші від води в процесі її транспортування під воду та укладання в бетоновану конструкцію;

- щільність опалубки (або іншої огорожі);

- безперервність бетонування у межах елемента (блоку, захватки);

- контроль за станом опалубки (огорожі) у процесі укладання бетонної суміші (при необхідності силами водолазів або за допомогою установок підводного телебачення).

5.13.11. Терміни розпалублення та завантаження підводних бетонних та залізобетонних конструкцій повинні встановлюватися за результатами випробування контрольних зразків, що тверділи в умовах, аналогічних умов твердіння бетону в конструкції.

5.13.12. Бетонування способом ТВП після аварійної перерви допускається відновлювати тільки за умови: -

- досягнення бетоном в оболонці міцності 2,0 – 2,5 МПа;

- видалення з поверхні підводного бетону шламу та слабкого бетону;

- забезпечення надійного зв'язку бетону, що знову укладається, із затверділим бетоном (штраби, анкери і т.д.).

Не допускаються при бетонуванні під глинистим розчином перерви тривалістю більше терміну схоплювання бетонної суміші. При перевищенні зазначеного обмеження конструкцію слід вважати бракованою та не підлягає ремонту із застосуванням методу ТВП.

5.13.13. При подачі бетонної суміші під воду бункерами не допускається вільне скидання суміші через шар води, а також розрівнювання покладеного бетону горизонтальним переміщенням бункера.

5.13.14. При бетонуванні методом втрамбування бетонної суміші з острівця необхідно втрамбовування порцій бетонної суміші, що знову надходять, проводити не ближче 200 - 300 мм від урізу води, не допускаючи спливу суміші поверх укосу у воду.

Надводна поверхня укладеної бетонної суміші на час схоплювання та твердіння повинна бути захищена від розмиву та механічних пошкоджень.

5.13.15. При влаштуванні конструкцій типу "стіна в ґрунті" бетонування траншей слід виконувати секціями завдовжки не більше 6 м із застосуванням інвентарних міжсекційних роздільників.

За наявності в траншеї глинистого розчину бетонування секції проводиться не пізніше ніж через 6 годин після заливання розчину траншею; в іншому випадку слід замінити глинистий розчин з одночасним виробленням шламу, що осів на дно траншеї.

Арматурний каркас перед зануренням у глинистий розчин слід змочувати водою. Тривалість занурення від моменту опускання арматурного каркаса в глинистий розчин до початку бетонування секції має перевищувати 4 год.

Відстань від бетонолітної труби до міжсекційного роздільника слід приймати не більше ніж 1,5 м при товщині стіни до 40 см і не більше 3 м при товщині стіни понад 40 см.

5.13.16. Вимоги до бетонних сумішей при їх укладанні спеціальними методами наведено у таблиці 5.8.

Таблиця 5.8

5.14. Прорізування деформаційних швів, технологічних борозен, прорізів, отворів та обробка поверхні монолітних конструкцій

5.14.1. Влаштування отворів, отворів, технологічних борозен і вибір способу робіт повинні бути узгоджені з автором проекту (проектною організацією) і враховувати можливий вплив на міцність конструкції, що прорізається, вимоги санітарних і екологічних норм.

КонсультантПлюс: Примітка. В офіційному тексті документа, мабуть, допущено друкарську помилку: мається на увазі Додаток С, а не 15.

5.14.2. Інструмент для механічної обробкислід вибирати в залежності від фізико-механічних властивостей оброблюваного бетону та залізобетону з урахуванням вимог, що пред'являються до якості обробки діючим ГОСТом на алмазний інструмент, та Додатка 15.

5.14.3. Охолодження інструменту слід передбачати водою під тиском 0,15 - 0,2 МПа, зниження енергоємності обробки - розчинами поверхнево-активних речовин концентрації 0,01 - 1%.

5.14.3. Вимоги до режимів механічної обробки бетону та залізобетону наведені у таблиці 5.9.

Таблиця 5.9

5.15. Цементація швів. Роботи з торкретування та влаштування набризків-бетону

5.15.1. Для цементації усадкових, температурних, деформаційних та конструкційних швів слід застосовувати цемент не нижче марки (класу) М 400 (ЦЕМ I 32,5). При цементації швів з розкриттям менше 0,5 мм використовують цементні розчини пластифіковані добавками за ГОСТ 24211. До початку робіт з цементації проводиться промивання та гідравлічне випробування шва для визначення його пропускної здатності та герметичності картки (шва).

5.15.2. Температура поверхні шва при цементації бетонного масиву має бути позитивною. Для цементації швів за негативної температури слід застосовувати розчини з протиморозними добавками. Цементацію слід виконувати до підняття рівня води перед гідротехнічною спорудою після загасання основної частини температурно-усадкових деформацій.

5.15.3. Якість цементування швів перевіряється: обстеженням бетону за допомогою буріння контрольних свердловин та гідравлічного випробування їх та кернів, взятих із місць перетину швів; виміром фільтрації води через шви; ультразвуковими випробуваннями.

5.15.4. Заповнювачі для торкретування та влаштування набризків-бетону повинні відповідати вимогам ГОСТ 8267.

Крупність заповнювачів не повинна перевищувати половини товщини кожного шару, що торкретується, і половини розміру осередку арматурних сіток.

5.15.5. Поверхня для торкретування має бути очищена, продута стисненим повітрям та промита струменем води під тиском. Не допускається напливів за висотою понад 1/2 товщини шару, що торкретується. Встановлювана арматура має бути зачищена та закріплена від зміщення та коливань.

5.16. Арматурні роботи

5.16.1. Основними роботами з арматурою при зведенні монолітних залізобетонних конструкцій, влаштуванні конструкцій вузлів їх сполучення є різання, правка, гнуття, зварювання, в'язка, виконання зварювальних стиків з опресованими або різьбовими муфтами та інші процеси, вимоги до яких наведені в чинній нормативно-технічній документ.

5.16.2. Арматурна сталь (стрижнева, дротяна) та сортовий прокат, арматурні вироби та закладні елементи повинні відповідати проекту та вимогам відповідних стандартів. арматуру, що поставляється для використання, слід піддавати вхідному контролю, що включає проведення випробувань на розтяг і вигин не менше двох зразків від кожної партії. Для арматурного прокату, поставленого із зазначенням у документі про якість статистичних показників механічних властивостей, випробування зразків на розтяг, вигин чи вигин із розгином допускається не проводити. Розчленування просторових великогабаритних арматурних виробів, а також заміна передбаченої проектом арматурної сталі мають бути узгоджені з проектною організацією.

5.16.3. Транспортування та зберігання арматурної сталі слід виконувати за ГОСТ 7566.

5.16.4. Тривалість зберігання високоміцної дротяної арматури, арматурних та сталевих канатів у закритих приміщеннях або спеціальних ємностях – не більше одного року. Допустима відносна вологістьповітря трохи більше 65%.

5.16.5. Контрольні випробування високоміцного арматурного дроту слід проводити після його виправлення.

5.16.6. Заготовку стрижнів мірної довжини зі стрижневої та дротяної арматури та виготовлення ненапружуваних арматурних виробів слід виконувати відповідно до вимог СП 130.13330, а виготовлення несучих арматурних каркасів зі стрижнів діаметром понад 32 мм - згідно з розділом 10.

5.16.7. Виготовлення просторових великогабаритних арматурних виробів слід проводити у складальних кондукторах.

5.16.8. Арматурні та заставні вироби виготовляються та контролюються за ГОСТ 10922.

5.16.9. Заготівлю (різання, утворення анкерних пристроїв), встановлення, натяг напруженої арматури в будівельних умовах необхідно виконувати за проектом та відповідно до вимог СП 130.13330. Натягнута арматура повинна бути заін'єктована, бетонована або покрита антикорозійними складами, передбаченими проектом, у строки, що унеможливлюють її корозію.

5.16.10. Забороняється в процесі установки напруженої арматури приварювати (прихоплювати) до неї розподільну арматуру, хомути та закладні деталі, а також підвішувати опалубку, обладнання тощо. Безпосередньо перед встановленням арматурних елементів, що напружуються, канали повинні бути очищені від води і бруду продуванням стисненим повітрям. Арматуру, що натягується на бетон, слід встановлювати безпосередньо перед натягом у терміни, що унеможливлюють її корозію. При протягуванні арматури через канали слід вживати заходів щодо запобігання її пошкодженню.

5.16.11. Забороняється електродугове різання високоміцного арматурного дроту, канатів і стрижневої арматури, що напружується, газове різання канатів на барабані, а також виконання зварювальних робіт в безпосередній близькості від напруженої арматури без захисту її від впливу підвищеної температури і іскор, включення напружуваної арматури. .

5.16.12. Монтаж арматурних конструкцій слід проводити переважно із великорозмірних блоків або уніфікованих сіток заводського виготовлення із забезпеченням фіксації захисного шару згідно з таблицею 5.10.

Таблиця 5.10

5.16.13. Установку на арматурних конструкціях пішохідних, транспортних або монтажних пристроївслід здійснювати відповідно до ППР за погодженням з проектною організацією.

5.16.14. Беззварювальні з'єднання стрижнів слід проводити:

- стикові - внахлестку або обтискними гільзами та гвинтовими муфтами із забезпеченням рівноміцності стику;

- хрестоподібні - в'язким відпаленим дротом. Допускається застосування спеціальних сполучних елементів (пластмасових та дротяних фіксаторів).

5.16.15. Зварні з'єднання виконувати відповідно до вимог розділу 10.3 цих норм.

5.16.16. Армування конструкцій повинне здійснюватися відповідно до проектної документації з урахуванням допустимих відхилень за таблицею 5.10.

5.16.17. p align="justify"> При операційному контролі перевіряється кожен арматурний елемент, при приймальному контролі виконується вибіркова перевірка. При виявленні неприпустимих відхилень під час вибіркового приймального контролю призначається суцільний контроль. При виявленні відступів від проекту вживаються заходи щодо усунення або погодження з проектною організацією їхньої допустимості.

5.16.18. При контролі стану арматурних виробів, заставних виробів, а також зварних з'єднань візуально перевіряють кожен виріб на предмет відсутності іржі, інею, льоду, забруднення бетоном, окалини, слідів масла, іржі, що відшаровується, і суцільної поверхневої корозії.

5.16.19. При приймальному контролі відхилень відстаней між арматурними стрижнями, рядами арматури, а також кроку арматури виконують вимірювання не менше ніж на п'яти ділянках з кроком від 0,5 до 2,0 м на кожні 10 м3 конструкції, що бетонується.

5.16.20. При приймальному контролі відповідності з'єднань стрижнів арматури проектної та технологічної документації перевіряють не менше ніж п'ять з'єднань з кроком від 0,5 до 2,0 м на кожен 10 м3 конструкції.

5.16.21. При приймальному контролі відхилення товщини захисного шару бетону від проектної перевіряють у кожній конструкції, виконуючи вимірювання не менше ніж на п'яти ділянках на кожні 50 м2 площі конструкції або на ділянці меншою площею з кроком від 0,5 до 3,0 м.

5.16.22. Приймальний контроль виконаних зварних з'єднань арматури має виконувати акредитована випробувальна лабораторія відповідно до вимог проекту, ГОСТ 10922, ГОСТ 14098 та розділу 10.4 цих норм.

5.16.23. Механічні сполуки арматури (муфти, різьбові з'єднання) контролюються за спеціально розробленими регламентами.

5.16.24. За результатами приймального контролю складаються акти огляду прихованих робіт. Приймання армування до отримання результатів оцінки якості зварених або механічних з'єднань не дозволяється.

5.17. Опалубні роботи

5.17.1. Опалубка повинна відповідати вимогам ГОСТ Р 52085 та забезпечувати проектну форму, геометричні розміри та якість поверхні конструкцій, що зводяться в межах встановлених допусків.

5.17.2. При виборі типу опалубки, що застосовується при зведенні бетонних та залізобетонних конструкцій, слід передбачати: -

- точність виготовлення та монтажу опалубки;

- якість бетонної поверхні та монолітної конструкції після розпалубки;

- оборотність опалубки.

5.17.3. Навантаження та дані для розрахунку опалубки наведено у Додатку Т.

5.17.4. Установка та приймання опалубки, розпалублення монолітних конструкцій, очищення та мастило проводиться за СП 48.13330 та ППР.

5.17.5. Підготовлену до бетонування опалубку слід приймати за ГОСТ Р 52752 та актом.

5.17.6. Поверхня опалубки, що торкається бетону, повинна бути перед укладанням бетонної суміші покрита мастилом. Мастило слід наносити тонким шаром на ретельно очищену поверхню.

Поверхня опалубки після нанесення на неї мастила повинна бути захищена від забруднення, дощу та сонячних променів. Не допускається попадання мастила на арматуру та закладні деталі. Допускається для мастила дерев'яної опалубки використовувати емульсол у чистому вигляді або з добавкою вапняної води.

Для металевої та фанерної опалубки допускається застосовувати емульсоли з додаванням уейт-спіриту або поверхнево-активних речовин, а також інші склади мастил, що негативно не впливають на властивості бетону та зовнішній вигляд конструкцій та зменшують зчеплення опалубки з бетоном.

Мастило з відпрацьованих машинних масел випадкового складу застосовувати не допускається.

5.17.7. Опалубка та арматура масивних конструкцій перед бетонуванням повинні бути очищені стисненим (у тому числі гарячим) повітрям від снігу та криги. Очищення та нагрівання арматури парою або гарячою водою не допускається.

Всі відкриті поверхні свіжоукладеного бетону після закінчення бетонування та при перервах у бетонуванні повинні бути ретельно укриті та утеплені.

5.17.8. Технічні вимоги, які слід виконувати під час бетонування монолітних конструкцій та перевіряти під час операційного контролю, включаючи допустиму міцність бетону при розпалубці, наведено в таблиці 5.11.

Таблиця 5.11

5.17.9. При встановленні проміжних опор у прольоті перекриття при частковому чи послідовному видаленні опалубки мінімальна міцність бетону при розпалубці може бути знижена. У цьому випадку міцність бетону, вільний проліт перекриття, число, місце та спосіб встановлення опор визначаються ППР та узгоджуються з проектною організацією. Зняття всіх типів опалубки слід проводити після попереднього відриву від бетону.

5.18. Приймання бетонних та залізобетонних конструкцій або частин споруд

5.18.1. При прийманні закінчених бетонних та залізобетонних конструкцій або частин споруд слід перевіряти:

- відповідність конструкцій робочим кресленням;

- якість бетону за міцністю, а в необхідних випадках за морозостійкістю, водонепроникністю та іншими показниками, зазначеними у проекті;

- якість матеріалів, напівфабрикатів і виробів, що застосовуються в конструкції;

- якість робочих швів бетонування.

5.18.2. Приймання закінчених бетонних та залізобетонних конструкцій або частин споруд слід оформлювати в установленому порядку актом огляду прихованих робіт або актом на приймання відповідальних конструкцій.

5.18.3. Вимоги, що пред'являються до закінчених бетонних та залізобетонних конструкцій або частин споруд, наведені в таблиці 5.12.

Таблиця 5.12

5.18.4. При приймальному контролі зовнішнього вигляду та якості поверхонь конструкцій (наявність тріщин, відколів бетону, раковин, оголення арматурних стрижнів та інших дефектів) візуально перевіряють кожну конструкцію. Вимоги до якості поверхні монолітних конструкцій наведено у Додатку Ц. Особливі вимоги до якості поверхні монолітних конструкцій мають бути представлені у проектній документації. Вимоги щодо якості поверхні збірних конструкцій встановлюються згідно з ГОСТ 13015.

6. Монтаж збірних залізобетонних та бетонних конструкцій

6.1. загальні вказівки

6.1.1. Попереднє складування конструкцій на приоб'єктних складах допускається лише за відповідного обгрунтування. Приоб'єктний склад має бути розташований у зоні дії монтажного крана.

6.1.2. Монтаж конструкцій кожного поверху (ярусу) багатоповерхової будівлі слід проводити після проектного закріплення всіх монтажних елементів і досягнення бетоном (розчином) міцності замонолічених стиків несучих конструкцій, зазначеної в ППР.

6.1.3. У випадках, коли міцність та стійкість конструкцій у процесі збирання забезпечуються зварюванням монтажних з'єднань, допускається, при відповідному зазначенні у проекті, монтувати конструкції кількох поверхів (ярусів) будівель без замонолічування стиків. При цьому в проекті повинні бути наведені необхідні вказівки про порядок монтажу конструкцій, зварювання з'єднань та замонолічування стиків.

6.1.4. У випадках, коли постійні зв'язки не забезпечують стійкість конструкцій у процесі їхнього складання, необхідно застосовувати тимчасові монтажні зв'язки. Конструкція та кількість зв'язків, а також порядок їх встановлення та зняття повинні бути зазначені у ППР.