SMD - Surface Mounted Devices - Компоненти для поверхневого монтажу - так розшифровується ця англійська абревіатура. Вони забезпечують більш високу, порівняно з традиційними деталями, щільність монтажу. До того ж монтаж цих елементів, виготовлення друкованої плати виявляються більш технологічними та дешевими при масовому виробництві, тому ці елементи набувають все більшого поширення і поступово витісняють класичні деталі з дротяними висновками. У радіоаматорських конструкціяхвсе частіше використовуються деталі, призначені для поверхневого монтажу (SMD). Паяння таких компонентів, особливо вручну, викликає труднощі.

Інструменти та матеріали

Декілька слів про необхідні для цієї мети інструменти та витратні матеріали. Насамперед це пінцет, гостра голка або шило, кусачки, припій, дуже корисний буває шприц з досить товстою голкою для нанесення флюсу. Оскільки самі деталі дуже дрібні, обійтися без збільшувального скла теж буває дуже проблематично. Ще буде потрібно флюс рідкий, бажано нейтральний безвідмивний. На крайній випадок підійде і спиртовий розчин каніфолі, але краще все ж таки скористатися спеціалізованим флюсом, благо вибір їх зараз у продажу досить широкий.

У аматорських умовах найзручніше такі деталі паяти за допомогою спеціального паяльного фена або інакше - термоповітряною паяльною станцією. Вибір їх зараз у продажу досить великий і ціни завдяки нашим китайським друзям теж дуже демократичні і доступні більшості радіоаматорів. Ось наприклад такий зразок китайського виробництваз невимовною назвою. Я такою станцією користуюся вже третій рік. Поки що політ нормальний.

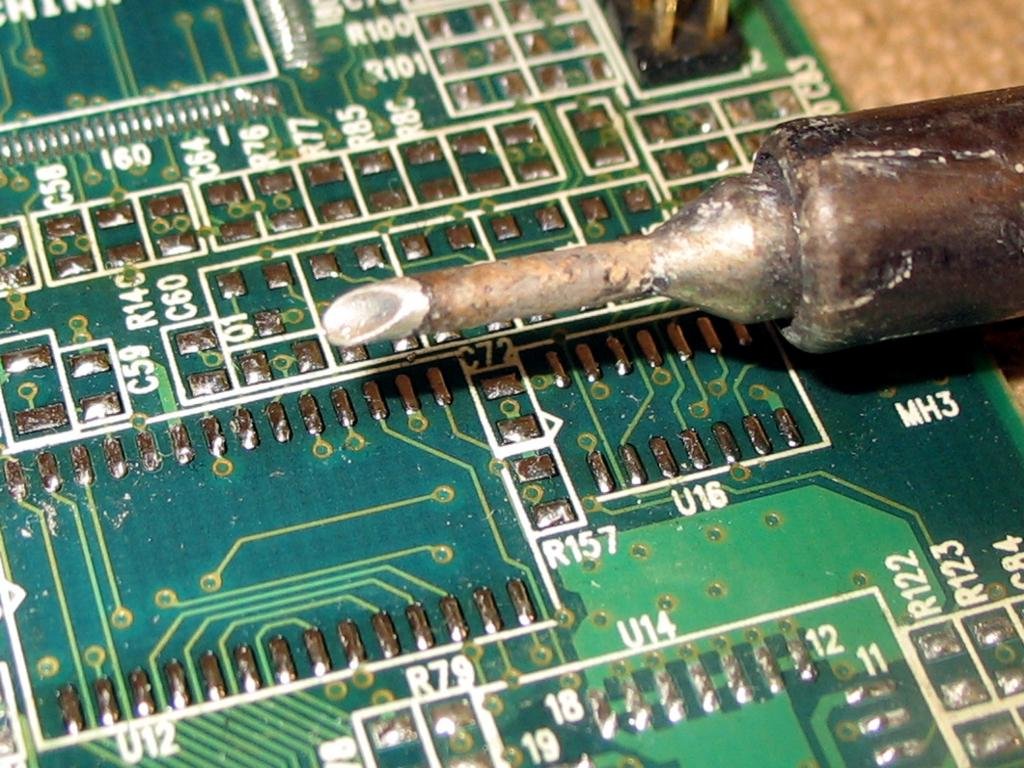

Ну і звичайно ж, знадобиться паяльник із тонким жалом. Краще якщо це жало буде виконано за технологією «Мікрохвиля» розробленою німецькою фірмою Ersa. Воно відрізняється від звичайного жала тим, що має невелике заглиблення, в якому накопичується крапелька припою. Таке жало робить менше залипів при паянні близько розташованих висновків та доріжок. Настійно рекомендую знайти та скористатися. Але якщо немає такого диво-жала, то підійде паяльник із звичайним тонким наконечником.

У заводських умовах пайка SMD деталей проводиться груповим методом за допомогою паяльної пасти. На підготовлену друковану плату на контактні майданчики наноситься тонкий шарспеціальної паяльної пасти. Робиться це зазвичай шляхом шовкографії. Паяльна паста є дрібним порошком з припою, перемішаний з флюсом. За консистенцією він нагадує зубну пасту.

Після нанесення паяльної пасти робот розкладає в потрібні місця. необхідні елементи. Паяльна паста досить липка, щоб утримати деталі. Потім плату завантажують у піч і нагрівають до температури трохи вище за температуру плавлення припою. Флюс випаровується, припій розплавляється та деталі виявляються припаяними на своє місце. Залишається лише дочекатися охолодження плати.

Ось цю технологію можна спробувати повторити у домашніх умовах. Таку паяльну пасту можна придбати у фірмах, що займаються ремонтом стільникових телефонів. У магазинах торгуючих радіодеталями, вона теж зараз зазвичай є в асортименті, поряд із звичайним припоєм. Як дозатор для пасти я скористався тонкою голкою. Звичайно це не так акуратно, як робить наприклад фірма Asus коли виготовляє свої материнські плати, але вже як зміг. Краще буде, якщо цю паяльну пасту набрати в шприц і через голку акуратно видавлювати на контактні майданчики. На фото видно, що я дещо переборщив плюхнувши надто багато пасти, особливо зліва.

Подивимося, що з цього вийде. На змащені пастою контактні майданчики укладаємо деталі. В даному випадку це резистори та конденсатори. Ось тут знадобиться тонкий пінцет. Зручніше, на мою думку, користуватися пінцетом із загнутими ніжками.

Замість пінцету деякі користуються зубочисткою, кінчик якої для липкості трохи намазаний флюсом. Тут повна свобода – кому як зручніше.

Після того, як деталі зайняли своє положення, можна починати нагрівання гарячим повітрям. Температура плавлення припою (Sn 63% Pb 35% Ag 2%) становить 178с *. Температуру гарячого повітря я виставив у 250с* і з відстані десяток сантиметрів починаю прогрівати плату, поступово опускаючи наконечник фена все нижче. Обережніше з натиском повітря - якщо воно буде дуже сильним, то він просто здує деталі з плати. У міру прогріву флюс почне випаровуватися, а припій з темно-сірого кольору почне світлішати і зрештою розплавитися, розтечеться і стане блискучим. Приблизно оскільки видно на наступному знімку.

Після того, як припій розплавився, наконечник фена повільно відводимо подалі від плати, даючи їй охолонути. Ось що вийшло у мене. За великими крапельками припою біля торців елементів видно, де я поклав пасти занадто багато, а де похотів.

Паяльна паста, взагалі кажучи, може виявитися досить дефіцитною та дорогою. Якщо її немає, то можна спробувати обійтися і без неї. Як це зробити розглянемо з прикладу паяння мікросхеми. Для початку всі контактні майданчики необхідно ретельно та товстим шаром облудити.

На фото, сподіваюся, видно, що припій на контактних майданчиках лежить такою невисокою гіркою. Головне, щоб він був розподілений рівномірно і його кількість на всіх майданчиках була однакова. Після цього всі контактні майданчики змочуємо флюсом і даємо деякий час підсохнути, щоб він став більш густим та липким та деталі до нього прилипали. Акуратно поміщаємо мікросхему на призначене місце. Ретельно поєднуємо висновки мікросхеми із контактними майданчиками.

Поруч із мікросхемою я помістив кілька пасивних компонентівкерамічні та електролітичні конденсатори. Щоб деталі не здувались натиском повітря нагрівати починаємо згори. Поспішати тут не треба. Якщо велику здути досить складно, то дрібні резистори та конденсатори просто розлітаються хто куди.

Ось що вийшло в результаті. На фото видно, що конденсатори припаялися як належить, а ось деякі ніжки мікросхеми (24, 25 і 22, наприклад) висять у повітрі. Проблема може бути або в нерівномірному нанесенні припою на контактні майданчики або в недостатній кількості або флюсу. Виправити положення можна звичайним паяльником з тонким жалом, акуратно пропаявши підозрілі ніжки. Щоб помітити такі дефекти паяння, необхідно збільшувальне скло.

Паяльна станція з гарячим повітрям - це добре, скажете ви, але як бути тим, хто її не має, а є тільки паяльник? За належного ступеня акуратності SMD елементиможна припаювати і звичайним паяльником. Щоб проілюструвати цю можливість припаяємо резистори і пару мікросхем без допомоги фена одним паяльником. Почнемо із резистора. На попередньо облужені та змочені флюсом контактні майданчики встановлюємо резистор. Щоб він при паянні не зрушив з місця і не прилип до жалу паяльника, його необхідно в момент паяння притиснути до плати голкою.

Потім досить торкнутися жалом паяльника до торця деталі та контактного майданчика і деталь з одного боку виявиться припаяною. З іншого боку припаюємо аналогічно. Припою на жалі паяльника має бути мінімальна кількість, інакше може вийти залипуха.

Ось що в мене вийшло з пайкою резистора.

Якість не дуже, але контакт надійний. Якість страждає через те, що важко однією рукою фіксувати голкою резистор, другою рукою тримати паяльник, а третьою рукою фотографувати.

Транзистори та мікросхеми стабілізаторів припаюються аналогічно. Я спочатку припаюю до плати тепловідведення потужного транзистора. Тут припою не шкодую. Крапелька припою повинна затекти під основу транзистора та забезпечити не тільки надійний електричний контакт, але й надійний тепловий контакт між основою транзистора та платою, яка відіграє роль радіатора.

Під час паяння можна голкою злегка поворушити транзистор голкою, щоб переконатися, що весь припій під основою розплавився і транзистор як би плаває на крапельці припою. До того ж зайвий припій з-під основи при цьому видавиться назовні, покращивши тепловий контакт. Ось так виглядає припаяна мікросхема інтегрального стабілізаторана платі.

Тепер треба перейти до більш складному завданні- паяння мікросхеми. Насамперед знову проводимо точне позиціонування її на контактних майданчиках. Потім трохи «прихоплюємо» один із крайніх висновків.

Після цього потрібно знову перевірити правильність збігу ніжок мікросхеми та контактних майданчиків. Після цього так само прихоплюємо інші крайні висновки.

Тепер мікросхема нікуди з плати не подінеться. Обережно, по одній припаюємо решту висновків, намагаючись не посадити перемичку між ніжками мікросхеми.

Ось тут нам дуже знадобиться жало «мікрохвиля» про яке я згадував спочатку. З його допомогою можна виробляти пайку багатовивідних мікросхем, просто проводячи жалом уздовж висновків. Заліпов практично не буває і на пайку однієї сторони з півсотнею висновків з кроком 0,5 мм йде всього хвилина. Якщо ж такого чарівного жала у вас немає, то просто намагайтеся робити все якомога акуратніше.

Що ж робити, якщо кілька ніжок мікросхеми виявилися залитими однією краплею припою і усунути цей залип паяльником не вдається?

Тут на допомогу прийде шматочок обплетення від екранованого кабелю. Обплетення просочуємо флюсом. Потім прикладаємо її до заляпухи та нагріваємо паяльником.

Обплетення як губка вбере зайвий припій і звільнить від замикання ніжки мікросхеми. Видно, що на висновках залишився мінімум припою, який рівномірно залив ніжки мікросхеми.

Сподіваюся, я не втомив вас своєю писаниною, і не сильно засмутив якістю фотографій та отриманих результатів паяння. Може комусь цей матеріал виявиться корисним. Успіхів!

З повагою, Тимошкін Олександр

Пайка smd деталейбез фена

Всі розуміють, як можна за допомогою звичайного паяльника ЕПСН, потужністю 40 ват, та мультиметра, самостійно ремонтувати різну електронну технікуз вивідними деталями. Але такі деталі зараз зустрічаються, переважно лише в блоках живлення різної техніки, І тому подібних силових платах, де протікають значні струми, і є висока напруга, а всі плати управління, зараз йдуть на SMD елементній базі.

То як же бути, якщо ми не вміємо демонтувати і впаювати назад SMD радіодеталі, адже тоді мінімум 70% від можливих ремонтівтехніки, ми вже самостійно не зможемо виконати... Хто-небудь, не дуже глибоко знайомий з темою монтажу та демонтажу, можливо скаже, для цього необхідні паяльна станція і паяльний фен, різні насадки та жала до них, безвідмивний флюс, типу RMA-223 тощо, чого в майстерні домашнього майстразазвичай немає.

У мене є будинки в наявності, паяльна станція та фен, насадки та жала, флюси, та припій з флюсом різних діаметрів. Але як бути, якщо тобі раптом потрібно буде полагодити техніку, на виїзді на замовлення, або в гостях у знайомих? А розбирати, і привозити дефектну плату додому, чи в майстерню, де є відповідне паяльне обладнання, незручно, з тих чи інших причин? Виявляється, вихід є, і досить простий. Що нам для цього потрібно?

Що потрібно для паяння?

1. Паяльник ЕПСН 25 ват, з жалом заточеним в голку, для монтажу нової мікросхеми.

2. Паяльник ЭПСН 40-65 ват із жалом заточеним під гострий конус, для демонтажу мікросхеми, із застосуванням сплаву Розе чи Вуда. Паяльник, потужністю 40-65 ват, повинен бути обов'язково включений через Діммер, пристрій для регулювання потужності паяльника. Можна такий, як на фото нижче, дуже зручно.

3. Сплав Розі чи Вуда. Відкушуємо шматочок припою бокорізами від крапельки, і кладемо прямо на контакти мікросхеми з обох боків, якщо вона у нас, наприклад у корпусі Soic-8.

4. Демонтажне обплетення. Потрібно для того, щоб видалити залишки припою з контактів на платі, а також на мікросхемі, після демонтажу.

5. Флюс СКФ (спиртоканіфольний флюс, потовчений у порошок, розчинений у 97% спирті, каніфоль), або RMA-223, або подібні флюси, бажано на основі каніфолі.

6. Видальник залишків флюсу Flux Off, або 646 розчинник, і маленький пензлик, із щетиною середньої жорсткості, якою користуються зазвичай у школі, для зафарбовування на уроках малювання.

7. Трубчастий припій з флюсом, діаметром 0.5 мм (бажано, але не обов'язково такого діаметру).

8. Пінцет, бажано загнутий, Г – образної форми.

Розпаювання планарних деталей

Отже, як відбувається сам процес? Ми відкушуємо маленькі шматочки припою (сплаву) Розі чи Вуда. Наносимо наш флюс, рясно, на всі контакти мікросхеми. Кладемо по крапельці припою Розі, з обох боків мікросхеми, де розташовані контакти. Включаємо паяльник, і виставляємо за допомогою диммера, потужність орієнтовно ват 30-35, більше не рекомендую, є ризик перегріти мікросхему при демонтажі. Проводимо жалом паяльника, що нагрівся, вздовж усіх ніжок мікросхеми, з обох боків.

Демонтаж за допомогою сплаву Розе.

Контакти мікросхеми у нас при цьому замкнуться, але це не страшно, після того, як демонтуємо мікросхему, ми легко за допомогою демонтажного обплетення, приберемо надлишки припою з контактів на платі і з контактів на мікросхемі.

Отже, ми взялися за нашу мікросхему пінцетом, по краях, там, де відсутні ніжки. Зазвичай довжина мікросхеми, де ми притримуємо її пінцетом, дозволяє одночасно водити жалом паяльника, між кінчиками пінцету, поперемінно з двох сторін мікросхеми, там де розташовані контакти, і злегка тягнути її вгору пінцетом. За рахунок того, що при розплавленні сплаву Розе або Вуда, які мають дуже низьку температуруплавлення, (порядку 100 градусів), щодо безсвинцевого припою, і навіть звичайного ПОС-61, і зміщуючись із припоєм на контактах, він тим самим знижує загальну температуруплавлення припою.

Демонтаж мікросхем за допомогою обплетення.

І таким чином мікросхема у нас демонтується, без небезпечного для неї перегріву. На платі у нас утворюються залишки припою, сплаву Розі та безсвинцевого, у вигляді злиплих контактів. Для приведення плати в нормальний вигляд ми беремо демонтажне обплетення, якщо флюс рідкий, можна навіть вмочити її кінчик в неї, і кладемо на соплі, що утворилися на платі, з припою. Потім прогріваємо зверху, придавивши жалом паяльника, і проводимо обплетенням уздовж контактів.

Випаювання радіодеталей з обплетенням.

Таким чином, весь припій з контактів вбирається в оплетку, переходить на неї, і контакти на платі виявляються очищеними повністю від припою. Потім цю ж процедуру, потрібно зробити з усіма контактами мікросхеми, якщо ми збираємося запаювати мікросхему в іншу плату, або в цю ж, наприклад, після прошивки за допомогою програматора, якщо це мікросхема Flash пам'яті, що містить прошивку BIOS материнської плати, або монітора, або будь-якої іншої техніки. Цю процедуру потрібно виконати, щоб очистити контакти мікросхеми від надлишків припою.

Після цього наносимо флюс заново, кладемо мікросхему на плату, розташовуємо її так, щоб контакти на платі суворо відповідали контактам мікросхеми, і залишалося ще трохи місця на контактах на платі, по краях ніжок. З якою метою ми залишаємо це місце? Щоб можна було злегка доторкнувшись до контактів, жалом паяльника, припаяти їх до плати. Потім ми беремо паяльник ЕПСН 25 ват, або подібний малопотужний, і торкаємося двох ніжок мікросхеми, розташованих по діагоналі.

Припаювання SMD радіодеталейпаяльником.

У результаті мікросхема у нас виявляється "прихоплена", і вже не зрушить з місця, так як припій, що розплавився, на контактних майданчиках, буде тримати мікросхему. Потім ми беремо припій діаметром 0.5 мм, з флюсом всередині, підносимо його до кожного контакту мікросхеми, і торкаємося одночасно кінчиком жала паяльника, припою і кожного контакту мікросхеми.

Використовувати припій більшого діаметру, не рекомендую, є ризик навісити "соплю". Таким чином, у нас на кожному контакті "осаджується" припій. Повторюємо цю процедуру з усіма контактами і мікросхема впаяна на місце. За наявності досвіду всі ці процедури реально виконати за 15-20 хвилин, а то і за менший час.

Нам залишиться тільки змити з плати залишки флюсу, розчинником 646, або відмивальним засобом Flux Off, і плата готова до тестів, після просушування, а це відбувається дуже швидко, оскільки речовини, що застосовуються для змивання, дуже леткі. 646 розчинник, зокрема, зроблено на основі ацетону. Написи, шовкографія на платі та паяльна маска, при цьому не змиваються і не розчиняються.

Єдине, демонтувати таким чином мікросхему в корпусі Soic-16 і багатовивіднішу, буде проблематично, через складнощі з одночасним прогріванням, великої кількостініжок. Всім вдалого паяння, і менше перегрітих мікросхем! Спеціально для радіосхем - AKV.

Температура паяння – важливий моменту роботі пайовика, від якого залежить якісне з'єднання металу. Даний показник повинен бути вищим за аналогічний показник повного розплавлення тинолю. У деяких випадках, показник може знаходитися між лінією ліквідус і лінією солідус.

Спираючись на теорію, припій повинен бути повністю розплавлений до того моменту, як він заповнить проміжок і розподілиться в з'єднанні під впливом капілярних сил. У зв'язку з цим температура ліквідусу тинолю може бути найнижчою, яка застосовується для такої процедури, як високотемпературне паяння. У свою чергу всі деталі повинні нагріватися до цієї температури або вищої.

Не можна бути впевненим у тому, що всі внутрішні та зовнішні частини деталей нагріваються лише до цієї температури. Швидкість нагріву, місце розташування, маса металевих деталей, а також коефіцієнт термічного розширення металу, що паяється - все це фактори, які визначають в деталі розподіл тепла.

У разі швидкого місцевого нагрівання деталей температурне розподіл нерівномірно, температура зовнішніх поверхонь значно вище, ніж внутрішніх. Під час повільного нагрівання та рівномірного розподілу тепла розподіл теплової енергії в паяному вузлі відбувається більш рівномірно.

Дифузія, а також розчинення тинолю протягом паяння

Під час змочування металу, що з'єднується, за допомогою розплавленого припою може мати місце розчинення тинолем основного металу або дифузія компонентів тинолю в основний метал. Крім того, дифузія мають найбільшу ймовірність утворення в тому випадку, якщо тиноль разом з основним металом подібні за хімічним складом.

На розчинення та дифузія можуть бути впливові такі фактори:

- Температура з'єднання матеріалів;

- Тривалість паяння;

- Геометрія місця металу, що з'єднується, оскільки вона визначає площу основного матеріалу, що піддається впливу тинолю;

- Хімічний склад.

У поодиноких випадках протягом паяння через місцеву дифузію тинолю між зернами основного матеріалу відбувається розтікання матеріалу, що залежить від внутрішніх напруг. Надмірна дифузія тинолю в основному металі з великою ймовірністю може впливати на механічні та фізичні властивостіметалу.

Таким чином, тонкі частини основного матеріалу – найбільш уразлива зона паяної сполуки. У цьому місці через ерозію можуть утворюватися наскрізні раковини. Слід зазначити, що розчинення основного металу тинолем змінює температуру його ліквідусу, цим може призвести до недостатнього заповнення зазору між деталями.

Для зменшення дифузії або розчинення є кілька сплавів, які застосовуються як тінолі. Припої набувають рідкої консистенції при досягненні температури нижче за дієву температуру ліквідуса. Завдяки припою подібного складу високотемпературне паяння виробляється успішно також за тих обставин, коли температура з'єднання металів не дійшла лінії ліквідусу.

Температура з'єднання smd-компонентів

Нижній підігрів дає можливість зменшити тепловідведення від компонента в smd-плату, тим самим знижуючи потрібну температуруінструмент для паяння. Під час використання повітряних методик заміни компонентів нижній підігрів здатний зменшувати або виключати зовсім короблення smd-плати, яке цілком може статися через одностороннє нагрівання за допомогою гарячого повітря.

Крім того, друковані плати, виконані на основі кераміки, перед процедурою паяння потребують плавного попереднього нагрівання внаслідок чутливості даних матеріалів до перепадів температур.

Спираючись на спосіб подачі теплової енергії, можна виділити інфрачервоні та конвекційні нижні підігрівачі. Перші пристосування часто складаються з кількох кварцових ламп, що є яскраво виражене червоне свічення. Щодо конвекційних пристроїв, то вони можуть працювати шляхом застосування примусової конвекції.

Розглянуті smd-компоненти досить крихкі, і в умовах впливу вібраційної нестабільності (при механічних ударах) можуть тріскатися. Ще одним мінусом smd-компонентів є непереносимість перегріву під час паяння, через що часто виникають мікротріщини, помітити які практично неможливо. Найнеприємніше, мабуть, у цій справі те, що дізнаєшся про тріщини в smd-компонентах під час експлуатації. Перевірити наявність тріщин у smd-деталях можна за допомогою звичайного мультиметра.

Таким чином, з'єднувати smd-деталі можна за допомогою паяльної станції, а також паяльник. Певна частина пайовиків стверджує, що паяти компоненти простіше паяльною станцією зі стабілізованою температурою. Однак, якщо паяльної станції немає, вирішити питання можна за допомогою паяльника, включаючи його за допомогою регулятора. Без регулятора у звичайного паяльника температура його наконечника (жала) досягає температури 400 гр. показник під час роботи з smd-компонентами повинен становити 260-270 гр. З.

Оптимальна температуранагрівання тиснула паяльника, а також необхідна потужність під час ручного паяння- Показники, які залежать від конструктивних особливостейпаяльника, виконуваного ним завдання. У роботі з безсвинцевими припоями трубчастої форми, які мають температуру плавлення 217-227 гр. Мінімальний показник нагріву жала паяльника становить 300 гр. З.

Протягом паяння необхідно всіляко уникати надмірного перегріву жала паяльника, а також тривалої дії жала на метал. Найчастіше під час роботи з припоями, до складу яких не входить свинець, і традиційним тинолями, найбільш підходящим є нагрівання жала паяльника до температури 315-370 гр. З.

У певних ситуаціях відмінні результатипри паянні smd-компонентів можуть виходити під час короткочасного нагріву (тривалість впливу жала паяльника до 0,5 секунди), а також при нагріванні жала паяльника до показника від 340 до 420 гр. З.

Порядок паяння smd-компонентів

Порядок паяння smd-компонентів:

- Спочатку відлудіть один із контактних майданчиків. Для цього подайте достатню кількість тинолю для подальшого формування жолобника.

- Далі слід установка smd-компонента на КП.

- Наступним етапом притримуйте smd-компонент за допомогою пінцету, і одночасно з цим піднесіть жало паяльника, тим самим забезпечуючи одночасний контакт жала паяльника з виведенням smd-компонента, а також КП.

- Виконайте короткочасну пайку протягом 0,5-1,5 секунди. Щодо жала пристосування, то воно має бути відведене.

- Далі виконується високотемпературне паяння другого виводу: піднесенням жала пристосування, ви забезпечуєте одночасний контакт жала з виводом і КП.

- Далі з протилежної від жала паяльника сторони слід подати тиноль під кутом 45 ° до КП, а також виведення компонента.

Чотири секрети – запорука успішного паяння

Існує чотири секрети якісного виконання паяння, наступного тривалої експлуатаціїдеталей. Розглянемо їх докладніше.

Основні якісні сполуки:

- Правильність застосування припою та флюсу в пайці;

- Чистота жала паяльника, і навіть ступінь його нагрівання;

- Чисті поверхні, що паяються металів під час процедури;

- Правильність з'єднання, достатній нагрів робочої зонидеталей.

Як стає зрозуміло, від температури нагрівання деталей, а також ступеня прогрівання паяльника дуже залежить. Також слід знати температуру плавлення деяких олов'яно-свинцевих припоїв.

Температура плавлення припоїв

| Маркування припою | Температура плавлення(°С) |

| ПОС-90 | 222 |

| ПОС-60 | 190 |

| ПОС-50 | 222 |

| ПОС-40 | 235 |

| ПОС-30 | 256 |

| ПОС-18 | 277 |

| ПОС-4-6 | 265 |

Знання технологічної складової паяння дозволяє пайовику здійснювати з'єднання деталей на довгий час, що є чудовою якістюдля справжнього професіонала. Таким чином, високотемпературне паяння буде показувати відмінну результативність.

Можливо, ви в жаху від невеликого розміру SMD компонентівякі зазвичай використовуються в сучасній електроніці. Але ж цього не варто боятися! Всупереч поширеній думці, паяння SMD компонентів набагато простіше, ніж паяння THT елементів (англ. Through-hole Technology, THT — технологія монтажу в отвори).

У SMD компонентів, безперечно, є багато переваг:

- низька ціна;

- невеликі розміри - на одній поверхні можна розмістити більше елементів;

- не потрібно свердлити отвори, а в крайніх випадках взагалі нічого не треба свердлити;

- вся пайка відбувається на одному боці, і немає необхідності постійно її перевертати;

Отже, давайте подивимося, що нам необхідно для паяння SMD компонентів:

- Паяльник - підійде звичайний, не дорогий паяльник.

- Пінцет - можна купити в аптеці.

- Тонкий припій – наприклад, діаметром 0,5 мм.

- Флюс - каніфоль розчинена в етиловому спирті або ви можете купити готовий флюс у шприці для паяння SMD деталей.

І що? Це все? Так! Для паяння більшості компонентів SMD не потрібно ніякого спеціального обладнання!

Пайка SMD в корпусі 1206, 0805, MELF, MINIMELF і т.д.

У цих корпусах виробляють резистори, конденсатори, діоди та світлодіоди. Такі елементи поставляються в паперових або пластикових стрічках, адаптованих до автоматичного збирання. Такі стрічки намотують на барабани і зазвичай містять 5000 елементів, хоча, можливо, навіть 20000 в одній котушці.

Такі котушки встановлюються в складальні машини, завдяки чому весь процес виробництва може бути повністю автоматизований. Роль людини у подібному виробництві — це лише встановлення нових котушок та контроль якості готової продукції.

У назві корпусу закодовані розміри компонента SMD. Наприклад, 1206 означає, що довжина елемента становить 120 mils, а ширина - 60 mils. Mils складає 1/1000 дюймів або 0,0254 мм.

На практиці найчастіше використовуються корпуси 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажу ідеально підходить корпус 1206, але навіть 0402 можна паяти вручну, хоча це досить втомлює. Елементи MELF мають циліндричну форму і найчастіше є діодами чи резисторами. Давайте тепер перейдемо до діла!

Припаяти діод у корпусі MELF

Насамперед, ми повинні облудити один із контактних майданчиків. Ми обробляємо майданчик флюсом і торкаємося кінчиком паяльника, і через деякий час наносимо припій. Припій повинен негайно розплавитись і рівномірно покрити весь майданчик. Все, що вам потрібно, це тонкий шар припою краще, щоб його було мало, ніж занадто багато.

Далі ми беремо SMD компонент за бічні сторони та кладемо його на місце паяння. Після цього слід розігріти раніше опромінений майданчик і притиснути до неї SMD компонент. Припій повинен рівномірно охопити виведення компонентів.

Останній етап - паяння другого контакту. Тут немає нічого складного — ми торкаємося контакту і майданчика жалом паяльника, потім прикладаємо до нього припій, який швидко плавиться, обволікаючи місце паяння рівним шаром.

На наступних малюнках показано, як припаює конденсатор в корпусі 1206. Послідовність операцій ідентична наведеній вище.

Пайка SMD в корпусі SO8, SO14, SO28 і т.д.

У корпусах SO зустрічається більшість простих інтегральних мікросхем, такі як логічні елементи, регістри, мультиплексори, операційні підсилювачі та компаратори. Вони мають відносно великий крок висновків: 50mils. Ви можете легко припаяти їх без спеціального обладнання.

Перший крок - лудіння контактного майданчика, розташованого в одному з кутів. Ми торкаємося майданчика паяльником, нагріваємо його, а потім наносимо трохи припою.

Далі беремо мікросхему за допомогою пінцету і кладемо її на місце паяння. Аналогічно прикладу з 1206 року, ми розігріваємо облужене поле, щоб мікросхема прилипала до плати. Якщо мікросхема зрушилася, знову розігрійте контакт і відрегулюйте її положення.

Якщо мікросхема встановлена правильно і тримається надійно, то пропаюємо ніжки, що залишилися. Прикладаємо до них жало паяльника, прогріваємо, а потім торкаємося до них припоєм, який, розплавляючись, огортає їх. Щоб зробити пайку якісніше слід застосувати флюс.

Пайка SMD в корпусі TQFP32, TQFP44, TQFP64 і т.д.

У принципі компоненти в корпусі TQFP також можна припаяти без флюсу, так само, як і SO, але ми хочемо тут наочно показати, що дає активний флюс. Ви можете купити його в шприцах із написом FLUX.

У наступному прикладі ми припаяємо мікросхему корпус TQFP44.

Почнемо зі змащування всіх паяльних майданчиків флюсом. Флюс має густу консистенцію та дуже липкий. Будьте обережні, щоб не забруднитись, тому що ви зможете відмити його тільки розчинником.

Ми не будемо попередньо обслуговувати, як писали раніше. Ми ставимо мікросхему відразу на її місце та встановлюємо у правильному положенні.

До цього пайка здійснювалася гострим жалом. Тепер продемонструємо паяння жалом у формі ножа, яким одночасно можна припаяти одразу кілька ніжок.

Набираємо трохи припою на кінчику жала, а потім торкаємося двох ніжок у протилежних кутах мікросхеми. Таким чином, ми фіксуємо мікросхему, щоб вона не зрушувалась при паянні інших ніжок.

Тепер важливо мати на шкоді паяльника невелика кількістьприпою. Якщо його багато, протріть жало вологою губкою. Ми торкаємося кінчиком жала ніжок, які ще не пропаяні. Не слід побоюватися замикання ніжок, оскільки завдяки використанню активного флюсу цього можна уникнути.

Якщо десь сталося замикання ніжок припоєм, то досить очистити жало паяльника, а потім розподілити припій по сусідніх ніжках, або зовсім прибрати його в бік.

Насамкінець, потрібно змити активний флюс, оскільки через деякий час він може окислити мідь на платі. Для цього можна використовувати етиловий чи ізопропіловий спирт.

Розповісти у:Даний пост розповість радіоаматорам-початківцям, як можна без фена, красиво, легко і швидко паяти SMD компоненти («Surface Montage Details» - означає поверхневий монтаждеталей). Взагалі, чомусь існує думка, що паяти SMD компоненти складно і незручно. Намагаюся Вас переконати у зворотному. Більше того, доведу, що паяти SMD компоненти набагато простіше за звичайні TH компоненти («Through Hole» у перекладі «крізь отвір»).

"Якщо бути зовсім вже відвертим у TH і SMD компонентів є свої призначення та області використання та спроби переконувати Вас у тому, що SMD краще, трохи не коректні. Ну та гаразд – все одно думаю, Вам буде цікаво почитати."

Знаєте, яка головна помилка тих, хто вперше намагається паяти SMD компоненти?Розглядаючи дрібні ніжки мікросхеми, відразу виникає думка про те, яке тонке жало потрібно взяти, щоб паяти ці дрібні ніжки і не насаджувати «соплів» між ними. У магазині знаходимо тонке конусне жало, чіпляємо його на паяльник, набираємо маленьку крапельку припою і намагаємося голкою-жалом обпаяти кожну ніжку окремо. Виходить довго, нудно і не акуратно. Цей підхід, здавалося б, логічний, але докорінно не вірний! І ось чому - паяти SMD компоненти допомагають такі "страшні сили" як поверхневий натяг, сили змочування, капілярний ефект і не використовувати їх означає сильно ускладнювати своє життя.Як усе має відбуватися теоретично? Коли жало паяльника прикладено до ніжок, починає діяти сила змочування – олово під дією цієї сили починає «обтікати» ніжку з усіх боків. Під ніжку олово «затягується» капілярним ефектом одночасно починається «змочуватися» контактний майданчик під ніжкою та на платі. Припій рівномірно «заливає» майданчик разом із ніжкою. Після того як жало паяльника прибрано від ніжок і поки що припий у рідкому стані, сила поверхневого натягу формує з припою краплю, не даючи йому розтікатися та зливатися із сусідніми ніжками. Ось такі складні процесивідбуваються при паянні. Але всі ці процеси відбуваються самі собою, а від Вас потрібно лише піднести жало паяльника до ніжки (або одразу до кількох). Щоправда просто?!

"На практиці є певні проблеми з паянням дуже дрібних SMDкомпонентів (резистори, конденсатори…) вони можуть під час паяння «прилипати» до жалу. Для того, щоб уникнути такої проблеми, потрібно паяти окремо кожну сторону."

Для того, щоб домогтися гарного паяння, потрібні певні матеріали та інструменти. Головним матеріалом, що забезпечує комфортне паяння, є рідкий флюс. Він знежирює і знімає окисли з поверхні металу, що спаюється, що збільшує силу змочування. Крім того, у флюсі припою легше утворити краплю, що перешкоджає створенню «перемичок-соплів». Рекомендую застосовувати саме рідкий флюс – каніфоль або вазелін-флюс не дають такого ефекту. Рідкий флюс не рідкість у магазинах – купити його не проблема. На вигляд це прозора рідина з неприємним запахом, що нагадує ацетон (той, що я купую називається «F5 – флюс для паяння тонкої електроніки»). Можна, звичайно, спробувати паяти і спирто-каніфоллю, але по-перше, ефект буде гіршим, по-друге, після видалення застиглої каніфолі спиртом залишається білий наліт, який дуже проблематично прибрати.Другим за важливістю є паяльник. Дуже добре, якщо є регулювання температури – можна не бояться перегріти компоненти. Оптимальна температура для паяння компонентів SMD знаходиться в межах 250-300 оС. Якщо немає паяльника з регулюванням температури, тоді краще застосовувати паяльник низьковольтний (12v або 36v потужність 20-30w) він має меншу температуру жала. Найгірший результат дає звичайний паяльник на 220v. Проблема в тому, що температура жала в нього занадто висока, через що флюс швидко випаровується і погіршується змочування поверхні паяння. Велика температура не дозволяє довго гріти ніжку, через це паяння перетворюється на нервове тикання жалом в плату. Як частковий вихід із положення можна порадити включити паяльник через регулятор потужності (зробити самому – схема досить проста або купити готовий – у магазині світильників такі продаються як регулятори яскравості свічення світильників, люстр).Жало у паяльника повинно мати рівний робочий зріз (це може бути або класичний «сокирка», типу «викрутка» або зріз під 45 градусів).

Жало-конус погано підходить для паяння SMD компонентів – не паяйте ним, намучитесь. Дуже хороші результатидає жало «мікрохвиля». Хто не знає – це жало, що має в робочій площині отвір. За допомогою цього отвору та капілярного ефекту створюваного в ньому припій можна не тільки наносити, але й ефективно прибирати надлишки (після того як я спробував паяти «мікрохвильовою» інші жала валяються в коробочці без діла).

Припій.

Особливого припою не потрібно - використовуйте той, яким Ви користуєтеся. Дуже зручний припій у тонкій дроті – легко дозувати. У мене тяганина діаметром 0.5мм. Не використовуйте припій без свинцю (на нього намагаються змусити перейти виробників електроніки через шкідливість свинцю). Через відсутність у припої свинцю значно зменшується сила поверхневого натягу, паяти звичайним паяльником стане проблематично.

Ще потрібен пінцет. Тут без особливостей – підійде будь-якийзручний для Вас.

Технологія паяння дуже проста!

Кладемо на контактні майданчики SMD компонент, рясно змочуємо його рідким флюсом, прикладаємо жало паяльника до компонента, припій з жала перетікає на контакти компонента і контактні майданчики плати, прибираємо паяльник. Готово! Якщо компонент дуже дрібний або великий (жало не захоплює одночасно обидві сторони) паяємо кожну сторону окремо, притримуючи компонент пінцетом.

Кладемо на контактні майданчики SMD компонент, рясно змочуємо його рідким флюсом, прикладаємо жало паяльника до компонента, припій з жала перетікає на контакти компонента і контактні майданчики плати, прибираємо паяльник. Готово! Якщо компонент дуже дрібний або великий (жало не захоплює одночасно обидві сторони) паяємо кожну сторону окремо, притримуючи компонент пінцетом.

Якщо паяємо мікросхему, то така технологія. Позиціонуємо мікросхему так, щоб ніжки потрапили на свої контактні майданчики, рясно змочуємо місця паяння флюсом, припаюємо одну крайню ніжку, остаточно поєднуємо ніжки з майданчиками (припаяна ніжка дозволяє, в певних межах, «крутити» корпус мікросхеми), припаюємо ще одну ніжку Після цього мікросхема надійно закріплена і можна спокійно пропаювати інші ніжки. Паяємо не поспішаючи, проводячи жалом по всіх ніжках мікросхеми. Якщо утворилися перемички, потрібно очистити жало від надлишку припою, рясно змастити перемички рідким флюсом і повторно пройтися ніжками. Зайвий припійзабереться жалом - "соплі" усунуть.

Не багато відео, що наочно демонструє вище описане."ДИВИТИСЯ ТУТ"

Розділ: [Схеми]

Збережи статтю в: