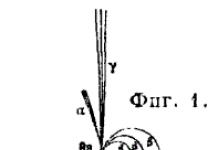

Сверление является одним из распространенных методов предварительной обработки отверстий на токарных станках. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение получили спиральные сверла (На рисунке сверла: а - спиральное с коническим хвостовиком, б - спиральное с цилиндрическим хвостовиком, в - для глубокого сверления). Сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки. Ленточка сверла - узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки ω угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (ω=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) ψ - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (ψ=50-55 градусам). Угол режущей части (угол при вершине) 2φ - угол между главными режущими кромками при вершине сверла (φ=118 градусам). Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол γ является величиной переменной. Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол сверла - величина переменная: α=8-14 градусов на периферии сверла и α=20-26 градусов - ближе к центру сверла.

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента.

В промышленности применяются следующие основные типы сверл: спиральные, перовые, пушечные, ружейные, для кольцевого сверления, центровочные, специальные. Сверла изготовляются из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ, Р9К5 и др.

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками врезаются в материал заготовки и срезают его в виде стружки. Это основная часть сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки, которые при сверлении соприкасаются с рабочей поверхностью направляющей втулки и со стенками обработанного отверстия. Направляющая часть имеет вспомогательные режущие кромки - кромки ленточки, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента. Она обеспечивает также удаление стружки из зоны резания.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготовляется из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используются также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметра полностью вся рабочая часть может изготовляться из твердого сплава.

Геометрические параметры резца влияют на силы резания и износ режущих кромок лезвия.

Термины и определения элементов резцов приведены в ГОСТ 25751-83.

Геометрические параметры головки резца определяют положение его передних и задних поверхностей относительно основной опорной поверхности.

Угол наклона l главной режущей кромки может быть положительным, отрицательным или равным нулю.От утла l зависят форма стружки, направление ее схода по передней поверхности лезвия и упрочнение.Если главная режущая кромка совпадает с основной плоскостью, проходящей через вершину лезвия, l =0, если направлена вверх, угол l положительный, если вниз, угол l отрицательный.

Главный угол в плане j определяет соотношение между шириной и толщиной среза при постоянных значениях подачи и глубины резания. Вспомогательный угол в плане j 1 рекомендуется при жесткой системе принимать в пределах 10-15°,при нежесткой системе 20-30 о, при обработке деталей с врезанием 30-45 о.

Рис. 10 Рабочая часть резца

Переходную режущую кромку выполняют или по радиусу или в видефаски под углом jо= j/2 и длиной f =0,5...3,0 мм в зависимости от размероврезца,Задний угол на переходнойкромке a о = a.

Рис. 11 Геометрические параметры резца

Главный передний угол g уменьшает деформацию стружки и обрабатываемой поверхности,влияет на величину и направление сил резания, прочность режущей кромки, стойкость резца и качество обработанной поверхности.

Главный задний угол a выбирают взависимости от обрабатываемого материала.

Вспомогательный задний уголa 1 назначают одинаковым с принятым задним углом a . Для отрезных и прорезных рездов a 1 = l - 2°.

Радиус вершты лезвия влияетна работурезца также, как угол j 1 . С увеличением радиусаокругления повышаются качество обработанной поверхности и стойкость резца. Увеличение радиуса возможно толькопри жестких условиях работы во избежание вибраций.

Главная режущая кромка выполняет основную работу резания и теоретически должна быть острой. Практическиже всегда имеется некоторый радиус, называемый радиусом округления режущей кромки r (рис. 12). При работе с малой толщиной среза а радиус округления существенновлияет на процесс резания, так как изменяет передний угол.

Значение радиуса r зависит от зернистости инструментального материала и способа обработки передней и задней поверхностей:

r = 6...8 мкм для резцов из быстрорежущих сталей, алмазов, СТМ; r = 1,5...17 мкм для резцов с пластинами из твердого сплава и r = 30...40мкм для резпов, оснащенных минерало-керамическими пластинами.

Рис. 12. Форма режушей кромки в поперечом сечен и ее влияние на передний угол

Передняя поверхность лезвия выполняется плоской иликриволинейной. Плоскую поверхность применяют для обработки хрупких и очень твердых материалов, криволинейную - для обработки вязких,мягкихи средней твердости материалов. Передняя поверхность снабжается упрочняющей ленточкой f =0,2...1,0 мм (меньшиезначения-для малых подач). Размеры фасок, канавок зависят от режимов резания и в основном от подачи. Большей подаче соответствуют большие значения f, r .

СВЕРЛА

Сверло - осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия. Сверла являются одним из самых распространенных видов инструментов. В промышленности применяют сверла: спиральные, перовые, одностороннего резания, эжекторные, кольцевого сверления, а также специальные комбинированные. Сверла изготавливают из легированной стали 9ХС, быстрорежущих сталей Р6М5 и др., и оснащенные твердым сплавом ВК6, ВК6-М, ВК8, ВКЮ-М и др.

Спиральные сверла. Спиральные сверла имеют наибольшее распространение и состоят из следующих основных частей: режущей, калибрующей или направляющей, хвостовой и соединительной. Главные режущие кромки сверла (рис. 13) прямолинейны и наклонены к оси сверла под главным углом в плане j .

Рис. 13 Спиральное сверло

Рис.14 Геометрические параметры спирального сверла

Режущая и калибрирующая части сверла составляют ее рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания. На рабочей части сверла (рис. 15) имеется шесть лезвий: два главных (1 - 2 и 1" - 2"), два вспомогательных (1 - 3 и 1" - 3"), расположенных на калибрующей части сверла, которая служит для направления в процессе работы и является запасом на переточку, и два на перемычке (0 - 2 и 0 - 2"). Эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3 - 1 , 1 - 2, 2 - 2", 2" - 1", 1" - 3").

Рис.15 Режущие кромки спирального сверла

Для уменьшения трения об образованную поверхность отверстия и уменьшения теплообразования в процессе работы сверло на всей длине направляющей части имеет занижение по спинке с оставлением у режущей кромки ленточки шириной 0,2 - 2 мм в зависимости от диаметра сверла. Ленточки обеспечивают направление сверла в процессе резания, и только в начале, на длине, равной 0,5 значения подачи, они работают в качестве вспомогательной режущей кромки. Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику (обратная конусность 0,03 - 0,12 мм по диаметру на 100 мм длины). Размер утонения зависит от диаметра сверла.

Спиральные сверла из быстрорежущей стали с цилиндрическим хвостовиком изготавливают диаметром от 1 до 20 мм. В зависимости от длины рабочей части сверла делят на короткую (ГОСТ 4010 - 77), среднюю (ГОСТ 10902 - 77) и длинную (ГОСТ 886 - 77 и ГОСТ 12122 -77) серии. Сверла с коническим хвостовиком изготавливают диаметром от 6 до 80 мм (ГОСТ 10903 - 77), удлиненные (ГОСТ 2092 - 77) и длинные (ГОСТ 12121 - 77). Мелкоразмерные сверла диаметром от 0,1 до 1,5 мм для увеличения прочности изготавливают с утолщенным цилиндрическим хвостовиком (ГОСТ 8034 - 76).

Быстрорежущие сверла диаметром свыше 6 - 8 мм делают сварными, хвостовики у этих сверл, а также хвостовики и корпуса у сверл, оснащенных твердым сплавом, изготавливают из стали 45, 40Х, кроме того, для корпусов сверл, оснащенных твердым сплавом, применяют сталь 9ХС и быстрорежущие стали.

Режущая часть сверла. Производительность и стойкость сверла во многом зависят от значения главного угла в плане j . Подобно главному углу в плане проходного резца, угол j сверла влияет на составляющие силы резания, длину режущей кромки и элементы сечения стружки. Обычно на чертежах сверл указывают значение угла при вершине 2 j. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина срезаемого слоя, при этом увеличиваются силы, действующие на единицу длины режущей кромки, что вызывает повышенное изнашивание сверла. При увеличении угла 2j сечение срезаемого слоя остается неизменным, степень его деформации уменьшается, суммарная составляющая силы резания, определяющая крутящий момент, падает. Суммарная осевая сила резания сверла при увеличении угла 2j возрастает. Это объясняется изменением положения относительно оси сверла плоскости N - N, перпендикулярной к режущей кромке, при этом часть сил, действующих на режущую кромку сверла, взаимно уравновешивается.

Передние углы на поперечной режущей кромке при увеличении угла 2j уменьшаются, что ухудшает внедрение этой кромки в материал заготовки и приводит к возрастанию осевых сил при сверлении, при этом возрастает опасность появления продольного изгиба сверла. Увеличение угла при вершине 2j приводит к более плавному изменению передних углов вдоль главной режущей кромки, что улучшает режущие способности сверла и облегчает отвод стружки.

Опыты показывают, что при уменьшении угла 2j от 140° до 90° осевая составляющая силы резания снижается на 40 - 50%, а крутящий момент увеличивается на 25 - 30%.

В наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сверление, зенкерование и развертывание являются основными технологическими способами обработки резанием круглых отверстий различной степени точности и с различной шероховатостью обработанной поверхности. Все перечисленные способы относятся к осевой обработке, т.е. к лезвийной обработке с вращательным главным движением резания при постоянном радиусе его траектории и движении подачи только вдоль оси главного движения резания.

Сверление - основной способ обработки отверстий в сплошном материале заготовок. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечное сечение имеет форму овала, а продольное - небольшую конусность.

Диаметры просверленных отверстий всегда больше диаметра сверла, которым они обработаны. Разность диаметров сверла и просверленного им отверстия называют разбивкой отверстия. Для стандартных сверл диаметром 10...20 мм разбивка составляет 0,15...0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосность сверла и шпинделя сверлильного станка.

Сверление отверстий без дальнейшей их обработки проводят тогда, когда необходимая точность размеров лежит в пределах 12... 14-го квалитетов. Наиболее часто сверлением обрабатывают отверстия для болтовых соединений, а также отверстия для нарезания в них внутренней крепежной резьбы (например, метчиком).

Зенкерование - это обработка предварительно просверленных отверстий или отверстий, изготовленных литьем и штамповкой, с целью получения более точных по форме и диаметру, чем при сверлении. Точность обработки цилиндрического отверстия после зенкерования - 10... 11-й квалитеты.

Развертывание - это завершающая обработка просверленных и зенкерованных отверстий для получения точных по форме и диаметру цилиндрических отверстий (6...9-й квалитеты) с малой шероховатостью Ra 0,32... 1,25 мкм.

Сверла предназначаются для сверления сквозных или глухих отверстий в деталях, обрабатываемых на сверлильных, токарно-револьверных и некоторых других станках. В зависимости от конструкции и назначения различают следующие сверла:

Рис. 2.22. Спиральные сверла:

а и б - элементы спирального сверла соответственно с коническим и цилиндрическим хвостовиками; в - кромки и поверхности спирального сверла; 1 - рабочая часть; 2 - шейка; 3 - хвостовик; 4 - лапка; 5 - режущая часть; 6 - поводок; 7 - зуб; 8 - винтовая канавка; 9 - поперечная кромка; 10 - кромка ленточки; 11 - спинка зуба

Рис. 2.23. Углы спирального сверла:

α - задний угол; γ - передний угол; Ψ - угол наклона поперечной режущей кромки; ω - угол наклона винтовой канавки; 2φ - угол при вершине; 1 - задняя поверхность; 2 - передняя поверхность; 3 - режущая кромка

Рис. 2.24. Формы заточки спиральных сверл:

а - обыкновенная; б - двойная: 1 - главная режущая кромка; 2 - поперечная режущая кромка; 3 - вспомогательная режущая кромка; 2φ - главный угол при вершине сверла; 2φ 0 - вспомогательный угол при вершине сверла; Z 0 - ширина зоны второй заточки; в - подточка поперечного лезвия и ленточки; г - подточка ленточки: f - ширина ленточки

- спиральные с цилиндрическим и коническим хвостовиками, предназначенные для сверления стали, чугуна и других конструкционных материалов;

- оснащенные пластинками из твердых сплавов, предназначенные для обработки деталей из чугуна (особенно с литейной коркой) и очень твердой и закаленной стали;

- глубокого сверления (одно- и двустороннего резания), используемые при сверлении отверстий, длина которых превышает диаметр в пять раз и более;

- центровочный инструмент (центровочные сверла и зенковки), предназначенный для обработки центровых отверстий обрабатываемых деталей.

Спиральное сверло и элементы его рабочей части приведены на рис. 2.22.

Углы и формы заточки спирального сверла показаны на рис. 2.23 и 2.24. Формы заточек сверл выбирают в зависимости от свойств обрабатываемых материалов и диаметра сверла.

Для повышения стойкости сверла и производительности обработки производят двойную заточку сверла под углами 2φ = 116...118° и 2φ 0 = 70...90° (рис. 2.24, б).Подточка поперечной кромки (рис. 2.24, в) и ленточки сверла (рис. 2.24, г) облегчает процесс сверления отверстий. Подточка поперечной кромки снижает осевую силу, а подточка ленточки уменьшает трение ленточек о стенки отверстия и повышает стойкость сверл.

При подточке длина поперечной кромки уменьшается до 50 %. Обычно производится подточка сверл диаметром более 12 мм, а также после каждой переточки сверла.

В зависимости от обрабатываемого материала углы при вершине сверл выбирают по табл. 2.10, а задние и передние углы - по табл. 2.11.

Для сверления заготовок из чугуна и цветных металлов применяют твердосплавные сверла. Эти сверла из-за нестабильности работы редко применяют при сверлении заготовок из сталей.

Сверла диаметром от 5 до 30 мм оснащают пластинами или коронками из твердого сплава. Недостатками конструкции сверл с припаиваемой пластиной из твердого сплава являются ослабление корпуса инструмента и расположение места, где припаивается пластина, в зоне резания, т. е. в зоне высоких температур. Сверла с припаянными встык коронками из твердого сплава лишены этих недостатков.

Таблица 2.10. Углы при вершине сверла

Таблица 2.11. Задние и передние углы сверла

Примечания. 1. Задние углы даны для точек режущей кромки, расположенных на наибольшем диаметре сверла d max .

2. При расчете угла γ принимают d r = d max .

Для успешной работы твердосплавных сверл необходимо обеспечить их повышенную прочность и жесткость по сравнению со сверлами из быстрорежущей стали, это достигается увеличением сердцевины до 0,25 диаметра сверла.

Зенкеры предназначены для обработки литых, штампованных и предварительно просверленных цилиндрических отверстий с целью улучшения чистоты поверхности и повышения их точности или для подготовки их к дальнейшему развертыванию.

Зенкеры применяют для окончательной обработки отверстий с допуском по 11... 12-му квалитетам и обеспечивают параметр шероховатости Rz 20...40 мкм.

Конструктивно зенкеры выполняют хвостовыми цельными, хвостовыми сборными с вставными ножами, насадными цельными и насадными сборными. Зенкеры изготовляют из быстрорежущей стали или с пластинами твердого сплава, напаиваемыми на корпус зенкера или корпус ножей у сборных конструкций. Хвостовые зенкеры (подобно сверлам) крепят с помощью цилиндрических или конических хвостовиков, насадные зенкеры имеют коническое посадочное отверстие (конусность 1:30) и торцовую шпонку для предохранения от провертывания при работе.

Зенкер (рис. 2.25, а) состоит из рабочей части l, шейки l 3 , хвостовика l 4 и лапки е. Рабочая часть зенкера имеет режущую l 1 и калибрующую l 2 части.

Зенкеры имеют три, четыре, а иногда шесть режущих зубьев, что способствует лучшему по сравнению со сверлами направлению их в обрабатываемом отверстии и повышает точность обработки.

Рис. 2.25. Зенкер:

а - элементы зенкера: l - рабочая часть; l 1 - режущая часть; l 2 - калибрующая часть; l 3 - шейка; l 4 - хвостовик; е - лапка; б - режущая часть зенкера: α - задний угол; γ - передний угол; φ - угол главной режущей кромки; ω - угол наклона канавки зенкера; t - глубина резания; b - режущая кромка: φ 1 - угол вспомогательной режущей кромки

Зенкеры из быстрорежущей стали изготовляют хвостовыми цельными диаметром 10...40 мм, хвостовыми сборными с вставными ножами диаметром 32...80 мм или насадными сборными диаметром 40... 120 мм.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными. Составные хвостовые зенкеры имеют диаметры 14...50 мм, насадные - 32...80 мм, насадные сборные - 40... 120 мм.

Таблица 2.12. Передние углы зенкеров

Угол наклона винтовой канавки (рис. 2.25, б) зенкеров общего назначения ω = 10...30°. Для обработки твердых металлов берут меньшие, а для мягких - большие значения углов. Для чугуна угол ω= 0°. Для отверстий с прерывистыми стенками независимо от свойств обрабатываемого металла ω= 20...30°. Передний угол зенкеров у выбирают по табл. 2.12. Задний угол α зенкера на периферии равен 8... 10°. Угол при вершине φ выбирают по табл. 2.13.

Таблица 2.13. Угол режущей части (заборного конуса) зенкера

Угол наклона винтовой канавки ω зенкера при обработке деталей из стали, чугуна и бронзы равен 0°. Для усиления режущей кромки на зенкерах с пластинками из твердых сплавов со выбирают положительным и равным 12... 15°.

Ленточки вдоль края винтовой канавки на калибрующей части служат для направления зенкера. Ширина ленточки f= 0,8... 2,0 мм. Для повышения стойкости зенкера длину ленточки подтачивают на 1,5...2 мм (так же, как у сверла).

Развертка - осевой режущий инструмент - предназначена для предварительной и окончательной обработки отверстий с точностью, соответствующей 6... 11-му квалитетам, и шероховатостью поверхности Ra 2,5 ...0,32 мкм.

Основные элементы развертки даны на рис. 2.26, а. Развертки подразделяются:

- по типу обрабатываемых поверхностей - на цилиндрические и конические;

- способу применения - на ручные и машинные;

- методу крепления на станке - на хвостовые и насадные;

- инструментальному материалу режущей части - на быстрорежущие и оснащенные твердым сплавом;

- конструктивным признакам - на цельные, изготовленные из одного инструментального материала; составные неразъемные со сварными хвостовиками; составные неразъемные с припаянными пластинками из твердого сплава и составные разъемные с вставными ножами.

Конструкция регулируемых разверток позволяет восстанавливать их диаметр при переточках, что увеличивает срок работы инструмента.

Стандартные развертки имеют прямые канавки, т.е. угол наклона канавок ω = 0°. Для уменьшения шероховатости обработанной поверхности, а также для развертывания отверстий с пазами применяют развертки с винтовыми канавками, имеющими наклон, обратный направлению рабочего вращения. Для разверток с винтовыми канавками угол ω приведен в табл 2.14.

Таблица 2.14. Угол наклона ω для разверток с винтовыми канавками

Угол конуса заборной части φ развертки (рис. 2.26, б) выбирают по табл. 2.15.

Таблица 2.15. Угол конуса заборной части разверток

Задний угол α (рис. 2.26, в) берется равным 15°, большие величины а принимают для разверток малых размеров. Задний угол на калибрующей части равен 0°.

Рис. 2.26. Развертка:

а - элементы развертки: t 1 - рабочая часть; t 2 - режущая часть; t 3 - калибрующая часть; t 4 - шейка; t 5 - хвостовик; е - квадрат; 1 - направляющий конус; 2 - цилиндрическая часть; 2φ - угол заборного конуса; б - элементы режущей части развертки: 1 - 2 - поверхность направляющего конуса; 2 - 3 - режущая часть; φ - угол главной режущей кромки; в - зубья развертки в поперечном сечении: 1 - режущая часть; 2 - калибрующая часть; 3 - ленточка; 4 - угол спинки; α - задний угол; γ - передний угол; г - элементы резания разверткой и обозначение поверхностей на обрабатываемой детали: t - глубина резания; а - толщина стружки; b - ширина стружки; S 0 - подача на оборот; d - диаметр развернутой поверхности; 1 - развернутая поверхность; 2 - поверхность резания; 3 - развертываемая поверхность

Для чистовых разверток при резании хрупких металлов передний угол γ равен 0° (см. рис. 2.26, в), для черновых - γ = 8°, у котельных разверток γ= 12... 15°, у разверток с пластинами из твердых сплавов γ берется от 0 до -5°.

Метчики предназначены для образования резьбы в отверстиях. Рассмотрим метчики, образующие профиль резьбы путем снятия стружки и установленные на сверлильных, токарно-револьверных и других станках. Конструктивные элементы и профиль резьбы метчика показаны на рис. 2.27.

Рис. 2.27. Конструктивные элементы и профиль резьбы метчика:

а - основные части: l 1 - режущая часть; l 2 - направляющая часть; l - рабочая часть; 1 - центровые отверстия; 2 - канавки; 3 - сердцевина; 4 - зуб; 2φ - угол конуса режущей части; φ - угол конуса; б - профиль резьбы: 1 - вершина резьбы; 2 - профиль резьбы; 3 - основание резьбы; Р - шаг резьбы; ψ - угол резьбы; t - глубина резьбы; d 1 - внутренний диаметр; d ср - средний диаметр; d 0 - наружный диаметр; d 2 - диаметр сердцевины; φ - угол конуса

Стружечные канавки, пересекая резьбовые витки, образуют зубья метчика; каждый зуб представляет собой многониточный резьбовой резец. Резцы режущей части имеют главные кромки, которые располагаются на конусе, и вспомогательные кромки, которые являются частью резьбового профиля.

Число резцов z 1 режущей части определяется по формуле

где l 1 - длина режущей части, мм; z - число зубьев метчика; Р - шаг резьбы, мм.

Направляющая часть l 2 в резании не участвует, а служит для самоподачи (ввинчивания) метчика и является резервом при переточках.

Для уменьшения трения и устранения защемления резьбовых витков на направляющей части метчика резьбу выполняют с обратной конусностью, т.е. диаметры d, d ср и d 1 измеренные у хвостовика, на 0,02...0,005 мм меньше одноименных диаметров на режущей части (рис. 2.27, б). Для облегчения входа метчика в отверстие под резьбу диаметр d 2 переднего торца метчика на 0,1... 0,3 мм меньше внутреннего диаметра резьбы d 1

Величину угла в плане φ рассчитывают по формуле

tgφ = (d - d 1)/(2l 1).

Углы зубьев режущей l 1 и направляющей l 2 частей метчика (см. рис. 2.27, а) показаны на рис. 2.28. По способу получения задних поверхностей метчики относятся к затылованному инструменту.

Рис. 2.28. Углы зубьев режущей и направляющей частей метчика:

1 - направляющая часть; 2 - режущая часть; γ - передний угол; η - задний угол; α - задний угол; К - величина падения затылка

Задний угол а режущей части измеряют в плоскости, перпендикулярной оси вращения метчика, между касательными к окружности и задней поверхности.

Метчики из быстрорежущей стали изготовляют со шлифованным профилем резьбы, метчики из углеродистой стали делают без шлифования профиля резьбы.

Передние углы режущей и направляющей частей измеряют в плоскости, перпендикулярной оси вращения метчика между касательной к передней поверхности и прямой, проходящей через ось вращения и рассматриваемую точку кромки метчика.

Б.И. Черпаков, Т.А. Альперович. "Металлорежущие станки".

Наиболее многочисленной является группа спиральных сверл.

Спиральное сверло (рис. 2.2) представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет 10–45º. Рабочий конец сверла имеет конусообразную форму. На образующих конуса лежат две симметрично расположенные относительно оси сверла режущие кромки. Хвостовик нужен для закрепления сверла. Спиральные сверла делают с цилиндрическими или коническими хвостовиками.

Рис.2.2 Спиральное сверло с коническим хвостовиком

По точности изготовления они делятся на:

сверла общего назначения;

сверла точного исполнения.

Размерный ряд спиральных сверл начинается с малоразмерных сверл диаметром от 0,1 до 1,5 мм по ГОСТ 8034 с утолщенным цилиндрическим хвостовиком. Вследствие малых размеров этих сверл оправдано их изготовление целиком из быстрорежущих сталей Р6М3 и Р6М5К5 с твердостью рабочей части до 60 – 62 НRC.

Для обработки труднообрабатываемых материалов изготавливают цельные твердосплавные сверла диаметром от 0,6 до 1,0 мм из сплавов ВК10М, ВК15М. Стойкость спиральных сверл с твердосплавной рабочей частью в 20-30 раз выше стойкости обычных быстрорежущих сверл. Начиная с диаметра 1,5 мм твердосплавные сверла выполняют сборными по ГОСТ 17273. Рабочую твердосплавную часть этих сверл припаивают к хвостовику из стали 45. По ГОСТ 10902 и ГОСТ 4010 спиральные сверла изготавливают из быстрорежущих сталей типа Р12, Р6М3, для обработки конструкционных сталей и для сверления труднообрабатываемых материалов. Такие сверла имеют твердость 63-65 HRC. Быстрорежущие сверла выполняются как с правым, так и с левым направлением винтовых канавок. Спиральные сверла диаметром более 8 мм в целях экономии изготавливают сварными с рабочей частью из быстрорежущей стали и хвостовиком из конструкционной стали. Сверла с пластинками из твердого сплава по ГОСТ 5756 закрепляют в корпусе пайкой. По ГОСТ 6647 выполняются сверла с внутренним подводом охлаждающей жидкости для сверления труднообрабатываемых материалов.

Перовые сверла

Перовые (рис. 2.1 г), или, как их еще называют, ложечные, сверла отличаются простотой конструкции (представляют собой заострённую пластинку с весьма несовершенной формой рабочей части). В зависимости от того, какова форма заточки режущих кромок, различают односторонние и двусторонние перовые сверла. Все они имеют плоскую режущую часть с двумя режущими кромками, расположенными симметрично относительно оси сверла и образующими угол резания в 45, 50, 75, 90º. Недостаток таких сверл состоит в том, что отсутствует автоматический отвод стружки при сверлении, что портит режущие кромки и вынуждает часто вынимать сверло из просверливаемого отверстия. Кроме того, перовые сверла в процессе работы теряют направление и уменьшаются в диаметре при переточке.

Кольцевые сверла

Сквозные отверстия диаметром свыше 80 мм получают сверлами кольцевого сверления (рис. 2.1 з). Ими вырезается только кольцевая полость, а в центре остается стержень, который удаляется после окончания сверления. В дальнейшем стержень можно использовать в качестве заготовки.