Зима - отличная пора для того, чтобы вспомнить летние посиделки на природе, как вы с друзьями отдыхали возле казана или у костра с шашлыками. В принципе даже холодными зимними днями вы можете побаловать себя и своих родных шашлыками, если у вас имеется мангал. Несколько труднее обстоит дело с казаном.

Для этого вам понадобится специальная печь. Кроме всего прочего, вы сможете использовать ее и в качестве отопительного прибора для обогрева небольшого помещения.

Но не стоит раньше времени отказываться от идеи сделать печь под казан своими руками. Если у вас в хозяйстве завалялись несколько старых колес от автомобиля, то вы легко справитесь с этой задачей.

Почему колесные диски идеально подходят для изготовления корпуса печи?

Если оглянуться, то можно найти массу разных материалов и подручных средств, которые можно использовать для создания печки своими руками. Обычно владельцы ее делают из металлической бочки, но не учитывают следующий отрицательный момент - во время работы в самодельной печке будет создаваться до того сильный огонь, что тонкие стенки топки не смогут его выдержать и прогорят. Если вы хотите, чтобы это самодельное сооружение прослужило вам как можно дольше, то лучше, конечно, использовать стальной лист подходящей толщины. Правда, обойдется вам такая печка в серьезную сумму.

Но в целях экономии вы можете изготовить печь из автомобильных дисков. Ведь эта конструкция имеет массу преимуществ:

Важным преимуществом колесных печей является то, что изготовить их не составляет большого труда даже без наличия опыта. Единственное, что может осложнить вам реализацию этого замысла - отсутствие необходимых инструментов. Для изготовления самодельной печки из колес от автомобиля вам обязательно понадобится сварочный аппарат и болгарка.

Как сделать печку из колесных дисков своими руками?

В итоге вам понадобится всего лишь 2-3 часа на то, чтобы обзавестись удобной и практичной печкой из дисков для казана. Это очень компактное приспособление, которое вы легко сможете взять с собой, поместив его в багажник легковой машины.

Буржуйка из дисков в качестве банной печки

По аналогичной схеме вы можете сделать из старых колес и знакомую всем печь буржуйку. Чтобы ее изготовить, вы можете использовать большие диски от грузовой машины типа КрАЗ-255Б.

Если вы в точности соблюдите порядок работы , то у вас должна получиться отличная конструкция диаметром 50 см, высотой 140 см и толщиной стенок 1 см. Она отлично справится с ролью даже банной печи.

В качестве основания буржуйки вы можете взять секции от старых отопительных батарей , на которые сверху и снизу необходимо прикрепить металлические листы толщиной 5–8 мм. В итоге у вас должна получиться основа печи, имеющая размеры 0,6 x 0,6 м и высоту 0,4 м.

Не забудьте добавить в печь из колесных дисков топочную камеру с дверцей, которую нужно сделать в основании. До того как вы начнете устанавливать корпус из дисков, вырежьте отверстие в верхнем листе основания.

После этого вам нужно выполнить следующие простые действия:

После успешного выполнения всех этапов вы можете покрыть печку огнеупорной краской . Прежде вы должны тщательно удалить остатки старой краски. Чтобы это было проще сделать, советуем прокалить печь на огне, после чего вы с легкостью сможете убрать всю грязь. Дождавшись, когда печка полностью остынет, можете приступать к покраске. Учитывая условия эксплуатации печи, лучше всего использовать черную термостойкую эмаль.

Мангал из колесных дисков

Можно назвать много причин, почему стоит изготавливать мангал из старых колесных дисков. Это не только легкое и удобное в переноске приспособление. Вдобавок вам будет легко поддерживать требуемую температуру благодаря свободному доступу воздуха.

Наверняка не у одного владельца возникало желание изготовить самодельный мангал из колесных дисков. Поэтому сегодня существует немало вариантов изготовления этого приспособления. Чтобы у вас не возникло больших трудностей с изготовлением, рассмотрим самую простую конструкцию, собрать которую можно, имея минимальный набор материалов. Всё, что необходимо сделать – уложить на нижнее отверстие диска стальной лист или иной материал, который отыщется в вашем хозяйстве.

Но при всех своих достоинствах мангал подобной конструкции обладает определенными минусами:

Мангал такого исполнения столь же удобен в использовании , как и обычная походная подставка под шампуры из кирпича. Этот вариант вас не разочарует, если вы будете использовать его нечасто. В остальных случаях вам стоит задуматься о создании более надежного и удобного мангала.

Как сделать мангал из колёсных дисков?

Чтобы изготовить мангал, который выдержит более активную эксплуатацию , вам нужно приготовить два колесных диска и небольшой набор инструментов и материалов:

- Сварочный аппарат и комплект электродов;

- Болгарку;

- Профильную трубу длиной 1 м;

- Крепежные элементы - болты и гайки;

- Проволоку;

- Одежду для индивидуальной защиты - перчатки и маску.

Сам процесс изготовления мангала из двух автомобильных дисков очень прост. Для наглядности опишем его в виде последовательных этапов:

Заключение

Часто бывает так, что возникает острая необходимость в печке , чтобы, к примеру, подогреть воды или приготовить особое блюдо. Не каждый владелец захочет тратить на нее деньги. В таком случае ее можно изготовить своими руками, причем для этого вам потребуются доступные материалы. Это могут быть колесные диски, которые часто валяются без дела. Они выполнены из довольно толстой стали, поэтому отлично подойдут для изготовления корпуса будущей печи. Все, что вам потребуется для реализации этого замысла - болгарка, сварочный аппарат и немного терпения. Если вы имеете навыки работы с этими инструментами, то без особых усилий сделаете печку из колесных дисков.

Безусловно, приняв решение установить в бане печь , изготовленную из старых дисков для колес, можно сэкономить средства. Такую печку можно изготовить самостоятельно, но, если вы не владеете определенными умениями и знаниями в этом деле – лучше обратиться за помощью к специалисту.

Самодельная печь для бани из дисков – это максимум затрат физических усилий и минимум затрат в финансовом плане.

Итак, в статье рассмотрим, какие материалы годятся для изготовления печи из дисков, ее технические характеристики, как сделать и что для этого понадобиться.

Особенности печи из дисков

Колесные диски от грузовых машин, которые уже вышли из эксплуатации, могут получить шанс на вторую жизнь став отличным материалом для изготовления печи для отопления бани. Этот материал достаточно доступен, следует только оглянуться вокруг себя.

В сравнении с кирпичной печью, дисковая имеет массу преимуществ и основное из них – печь из дисков отлично подходит для строений, возведенных на влажном ландшафте, которому свойственно поднимать строение в разные времена года. Преимущество заключается в том, что печь не деформируется, и не трескается в отличие от кирпичной.

Актуальный вопрос – Сколько тепла может дать печь, изготовленная из колес?

Печь средних размеров способна достаточно быстро нагреть баню размером примерно 3 на 4 метра. Захотите попариться в бане летом – эта печь не потребует особо много дров, достаточно будет трех-четырех хороших поленьев для шикарной жаркой баньки. Эта печь занимает не очень много места, проста в монтировании и в ней не предусмотрены заслоны.

Единственный недостаток, дисковая печка остывает так же быстро, как и нагревается. В зимний период времени, печь может остыть через полтора-два часа после погасания последней партии дров.

Итак, приняли решение, что такая печь именно то, что надо для вашей бани, построили проект, осталось собрать необходимые материалы.

Для среднестатистической печи, со стенками 10 миллиметров, диаметром 50 сантиметров и высотой около полутора метров идеально подойдут колеса от КрАЗа .

Материалы, которые пригодятся для работы:

Приступаем к сборке печи:

Первым этапом сооружения дисковой печи являются сварочные работы, по завершении которых получается основная часть – каркас 60х60, высота составляет 40 сантиметров.

Немного о пожарной безопасности

При наличии в бане деревянного напольного покрытия, важно установить огнеупорное сооружение . Точнее, перед комнатой с топкой следует вмонтировать огнеупорный щит, в виде пласта железа 20х30 сантиметров (ширина обязательно должна быть немного больше самой двери). Безопасность превыше всего.

По всему периметру внизу необходимо установить дополнительную изоляцию. Промежутки между печью и изоляцией рекомендуется засыпать сухим песком, а сверху заполнить камнями. Такие простые действия обусловлены высокими температурами, которые источает печь во время работы. Указанные природные материалы замечательно поглощает производимый жар и безупречно его удерживает, тем самым не позволяя печи остыть сразу после погасания дров. Кроме теплоудерживающего эффекта, камни играют еще и декоративную роль.

Когда нижняя часть печки готова, переходим к сооружению среднего отдела . Устанавливаем диски друг на друга. Важно, в самый нижний диск, сбоку, нужно вварить дополнительную трубу. В будущем эта труба станет открытой каменкой. В данном случае, вариант открытой каменки более предпочтителен, так как баня будет нагреваться гораздо быстрее.

Укладываем на трубу камень дикарь, прямо над отсеком для топливника. Температура камней будет подниматься до двухсот градусов.

В принципе, это средняя часть печки, из которой выходят две трубы. Одна труба – это дымоход, вторая – каменка.

Строим верх дисковой печи

Привариваем к верхнему диску железное дно. Толщина железной пластины должна быть 8 миллиметров. Эта емкость будет служить котлом для подогрева воды. Объем такого котла составляет примерно 95 литров, но, несмотря на свой внушительный объем, нагревается она достаточно быстро, благодаря тому, что через него проходит дымоход, который тоже нагревается.

Чтобы котел с водой был удобен в эксплуатации, в его конструкцию нужно включить кран для горячей воды.

Чтобы зафиксировать дымоход, сверку прикрепляем крышку.

На завершающем этапе работы по сооружению и установке конструкции, выводим через потолок и крышу дымоход на улицу. Очень важно, при выводе дымохода, изолировать его от контакта с деревянными материалами или любыми другими вещами, которые могут легко воспламениться.

Несколько советов из опыта эксплуатации самодельной дисковой печи:

Что ж исходя из вышеописанного, сконструировать печку из колес не так уж и сложно, но и непросто. Успехов в обустройстве бани и будьте аккуратны.

Такая конструкция, как мангал из автомобильных дисков — это отличный вариант повторного использования отработанных материалов. Подобное приспособление несложное в исполнении, а потому его можно сделать своими руками. Несмотря на простейшую конструкцию, способов использования изделия достаточно, оно даже может заменить комплексную модель барбекю.

Особенности конструкции

Изготовленный самостоятельно мангал из диска колеса обладает массой положительных характеристик. Такая конструкция позволяет обзавестись полноценным гриль-комплексом с минимальными затратами на его изготовление. Все материалы являются вполне доступными практически для любого дачника. К тому же они гарантируют долговечность изделия и его прочность при любых условиях эксплуатации. Еще один плюс — компактность мангала. О его отличительных особенностях и вариантах исполнения стоит поговорить более подробно.

Видео: инструкция по изготовлению мангала из колесных дисков

Используемые материалы

Для того чтобы сделать мангал из дисков не потребуется больших затрат, так как для его изготовления используются практически подручные материалы. Уже отработавшие свое автомобильные диски обычно выбрасываются или отдаются за копейки на лом. При этом не берется во внимание множество способов их альтернативного использование, среди которых изготовление мангала — один из лучших вариантов.

Для дачи или частного дома мангал считается обязательным атрибутом. Изготовление из старых дисков позволяет сэкономить средства, так как готовые модели по своим возможностям в соотношении со стоимостью часто уступают такому варианту.

Наступление холодного времени года приводит к необходимости отапливания или создания просто комфортных параметров микроклимата в гаражах или вспомогательных постройках в условиях проживания за городом. Особенно актуальной эта проблема становится в условиях невозможности провести централизованное отопление.

Обратите внимание: практически у каждого автомобилиста найдется хотя бы одно ненужное старое колесо. В противном случае найти подходящий материал можно у знакомых, соседей по гаражу или выкупить за небольшую сумму на СТО или с рук.

Преимуществом использования дисков для создания гриля является толщина металла. Даже изношенные колеса будут пригодными для такого рода дальнейшей эксплуатации. Металл не выгорает и не деформируется, а их форма идеально подходит для создания комплексных изделий для готовки на углях.

Принцип работы

По принципу работы мангал из колесных дисков похож с некоторыми другими самодельными моделями, например, сделанных из бочки или баллона. Он сочетает в себе такие возможности:

- гриль — позволяет готовить на шампурах или съемной решетке;

- барбекю — для прожарки стейков, дополняется крышкой, создающей эффект духовки;

- варочная поверхность — форма и диаметр диска позволяет ставить на огонь котел, сковородку или кастрюлю;

- коптильня — некоторые модели позволяют выполнять горячее копчение продуктов.

Принцип действия предельно прост. В нижнюю часть загружаются дрова или готовые угли. Наверх устанавливается решетка или укладываются шампуры. Посуда может ставится также на решетку или непосредственно на колесо, если их диаметр совместим. Жар снизу прогревает воздух и позволяет готовить, как на обычном мангале. Для копчения нужно закрыть верхний выход и обеспечить тление щепы, чтобы образовался дым.

Каждая конструкция продумывается индивидуально, подгоняясь под потребности хозяев. Тем не менее, основная часть работ по изготовлению изделия остается общей для всех моделей.

Варианты исполнения

Более подробно нужно рассмотреть возможные варианты исполнения изделия. Если вы хотите смастерить мангал из автомобильных дисков, нужно обратить внимание на такие модели:

- Простой гриль. Колесо представляет собой емкость для углей, на которую укладываются шампуры или решетка (Рекомендуем изучить материал о на нашем сайте).

Простейший вариант — мангал под шампуры

- Двойная конструкция. Используется 2 колеса, благодаря чему мангал становится выше. За счет этого можно ставить наверх казан. Прогревание со всех сторон позволяет готовить в нем вкусные блюда, как в духовке или тушить их.

- Закрытая печь. Позволяет коптить продукты, так как дым собирается внутри камеры и выводится небольшим количеством через специальные отверстия.

- Комплексные модели. Здесь сочетается все 4 функции изделия, описанные ранее. Дополнительно могут монтироваться другие полезные элементы, например, дымоотвод.

Также стоит отметить, что такой мангал может изготавливаться с ножками и без ножек. Подставка понадобится для одинарных моделей, а вот в двойных и тройных ее функцию выполняет нижний диск. При этом существуют ограничения касательно использования конструкции, ведь влажная земля может помешать образованию жара, а раскаленный металл не допускается для контакта с деревянным полом на террасе.

Делаем мангал из дисков самостоятельно

Для того чтобы самостоятельно изготовить мангал из автодисков, необходимо заранее продумать схему будущего изделия. Определитесь с количеством расходных материалов, подготовьте инструменты. Для выполнения качественных работ необходимо владеть навыками использования болгарки для резки металла, а также сварочного аппарата.

Подготовка материалов и необходимые инструменты

Для того чтобы сделать своими руками мангал из колесных дисков, вам понадобятся такие материалы и инструменты:

- старые автодиски;

- болгарка;

- насадка для резки металла;

- диск для зачистки ржавчины в виде железной щетки;

- напильник;

- дрель;

- молоток;

- болты;

- профилированные трубы или стальной прут;

- решетка для обустройства гриля.

Болгарка и сварочный аппарат — главные инструменты при работе с металлом

Все эти инструменты понадобятся для обработки и соединения деталей мангала. Из профилированных труб и прута удобно изготавливать ножки. Всего их понадобится 3-4 штуки.

Совет: лучше сделать 4 опоры для большей устойчивости изделия. Тренога может завалиться на одну сторону при размещении на неровной поверхности.

Заранее нужно подготовить сами колеса. Если имеются следы ржавчины и краски, поверхность зачищают металлической щеткой с помощью болгарки или дрели. Все лишнее срезается.

Простой вариант

Следует рассмотреть несколько вариантов изготовления таких гриль-конструкций. Начать нужно с самого простого — одинарный мангал из диска колеса на ножках. Для того чтобы сделать его изначально понадобится провести ряд манипуляций с самим диском:

- С одной стороны вырезается внутренняя часть — перегородка. Образуется емкость, похожая на котелок.

- Если в днище слишком много отверстий или они достаточно крупные, чтобы через них просыпались угли, нужно наварить дополнительную пластину. Полностью закрывать просветы не стоит, так как угли должны продуваться для поддержания жара.

- По бокам к днищу или ближе к верхней части привариваются ножки. Обычно их делают по 40-45 см в длину. Такая высота мангала является оптимальной, так как обеспечивает устойчивость конструкции и удобство ее использования.

Далее при необходимости нужно зачистить срезы, чтобы не оставалось острых краев. Можно дополнительно установить решетку. Приваривать ее необязательно, выгоднее использовать съемные детали. Также для удобства поддержания жара и вычищения пепла можно сделать окошко для дров сбоку диска. Для переноса конструкцию оснащают ручками, приваривая их симметрично по бокам колеса.

Совет: если вы используете два или три колеса, можно ограничиться привариванием металлических брусков к днищу. В некоторых случаях можно вовсе обойтись без опор.

Коптильная камера

Выгоднее делать такой мангал из автомобильных дисков, который можно использовать в разных направлениях. Для любителей домашних балыков и колбас незаменимым приспособлением станет коптильня. Для того чтобы превратить старые колеса в столь полезную вещь нужно использовать как минимум две единицы материала.

Для того чтобы объединить два диска необходимо срезать перегородки. Далее колеса стыкуются и свариваются сплошным швом друг с другом. К днищу нижнего элемента привариваются ножки. Для обеспечения доступа внутрь оборудуется дверца. Чтобы сделать ее нужно пройтись болгаркой примерно посередине изделия и вырезать прямоугольник.

Для закрепления дверцы к ней приваривается по одной гайке, симметрично по отношению к сварочному шву. К мангалу также с помощью сварки крепят по 1 болту таким образом, чтобы на них можно было надеть гайки дверки.

Совет: чтобы без проблем закрепить створку изначально болты вкручиваются в уже приваренные гайки. Затем дверца прикладывается к проему и фиксируется уже на самой конструкции.

Подобные самодельные мангалы позволяют обустроить все условия для отдыха с шашлыками с минимальными затратами на оборудование. К тому же никаких сверх усилий применять не приходится, ведь все этапы работы предельно понятные и простые в реализации.

В любой металлической печи самые слабые места — сварные швы. Именно с них обычно начинается разрушение металла, а при высоких температурах, характерных для режимов банных печей, это происходит очень скоро. Выход найден давно — использование труб или баллонов. Швов — минимум. Баллоны хороши еще и тем, что это практически готовая емкость для топки или каменки. Остается только вырезать отверстия под дверки, наварить недостающие элементы… Как сделать печь для бани из баллона, чертежи и пояснения — дальше.

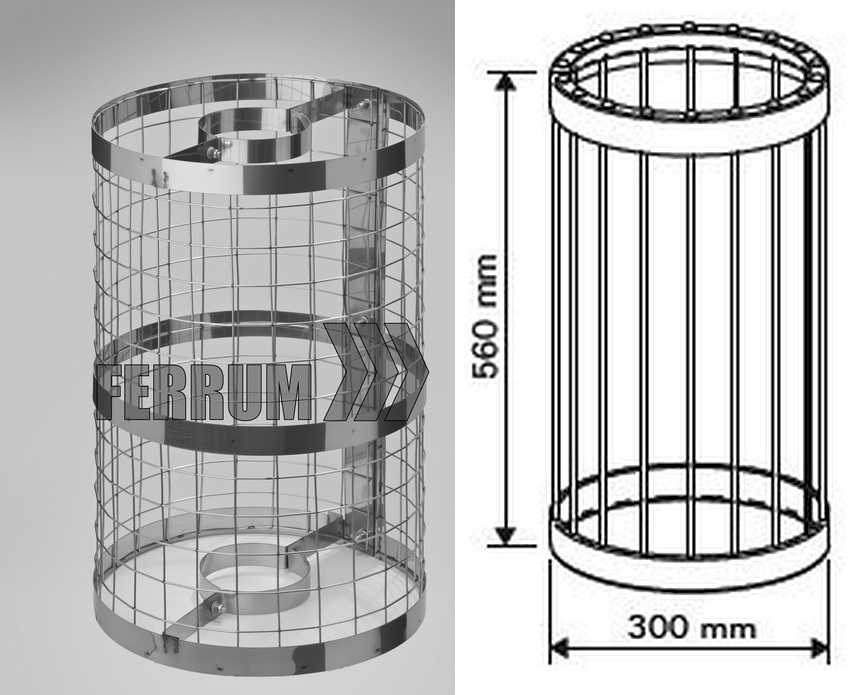

Для небольшой парилки объемом в 8-10 кубов достаточно будет сделать печку из маленького газового баллона. Обычно используют 27 литровые баллоны. Толщина стенки у низ замечательная — 6 мм. Без крана их высота 500 мм, диаметр 300 мм. Получается замечательная маленькая печка.

Сначала из баллона надо удалить остатки газа. Для этого в него заливают воду. Вода постепенно вытесняет все остатки газов. После того, как баллон наполнен можно срезать кран и приступать к изготовлению печи.

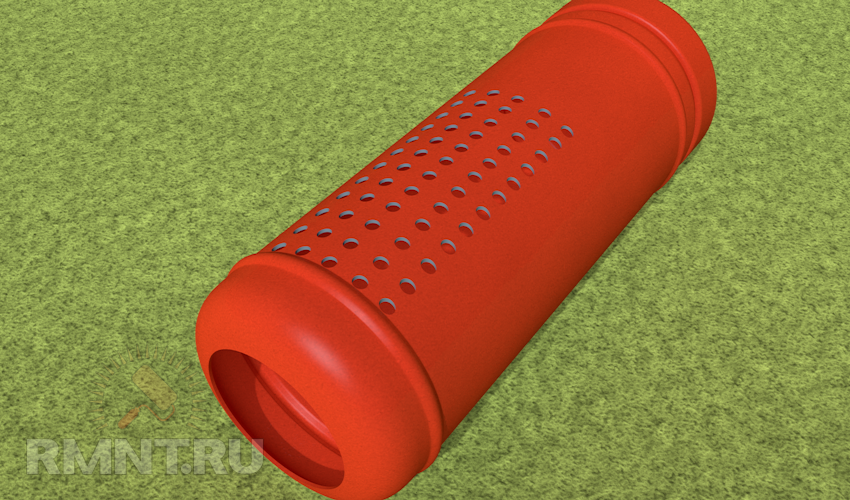

Сначала болгаркой аккуратно, в торце где был кран, вырезаем отверстие под дверку топки. На одном из боков, которые оказались под длинной стороной вырезанного отверстия под дверку, устраиваем своеобразную колосниковую решетку. Берем дрель и свело 10 мм, через каждые 20 мм сверлим дырки. Всего рядов 5.

Отверстия зольника должны получиться на «дне»

Над отверстиями привариваем кусок швеллера. В нашем случае его ширина 140 мм. Заднюю стенку завариваем к передней потоп приделаем дверку. Получится зольный ящик. Его минус, что в данном варианте он не выдвижной. При желании конструкцию можно усовершенствовать, сделав отдельный ящик.

В качестве подставки к швеллеру приварена защитная конструкция, которая закрывала кран. Экономно и вполне надежно.

На зольник и к топке закрепили дверки, ближе к задней части топки приварили патрубок дымохода (сначала приварили, потом внутри сваркой вырезали металл).

Провели пробную растопку. При наличии высокой трубы — более 2,5 метров тяга отличная.

Как показали испытания, парилка 2,5*2,5*2,3 м с +3°C до +25°C была нагрета меньше за полчаса (почти без утепления, так как баня не доделана). Дальше топить перестали, надо усовершенствовать: слишком жесткое тепло излучается.

Как сделать печь для бани из листового металла читайте тут.

Усовершенствования для самодельной печи ля бани из баллона

Конструкции подобных печей могут немного отличаться. Кто-то приваривает в верхней трети пластину из металла, увеличивая путь, который проходит дым, кто-то колосники наваривает внутри из арматуры, делают каменку — снаружи или внутри. В общем, есть достаточное количество способов модернизировать конструкцию печи, которая в самом простом варианте является попросту буржуйкой. Именно эти усовершенствования и превращают буржуйку в банную печь.

Устанавливаем на корпус сетку для камней

Топка самодельной печи из газового баллона показала, что от корпуса идет очень сильный жар. Есть два варианта: сделать сверху большую сетку для камней или обложить печку кирпичным экраном. Решено сделать сверху каменку. Ее сварили аз арматуры 14 диаметра.

Сетка для камней на банной печи из газового баллона

Как вы видите, чтобы защитить от жара стенку из бревен, сложили кирпичную стенку в полкирпича. Высота ее — не ниже закладки камней.

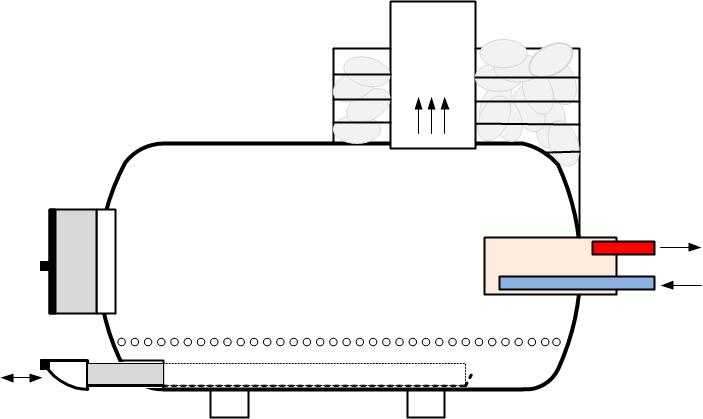

Снимаем тепло с трубы

Даже при наличии сверху каменки, дымовая труба во время топки раскаляется сильно. По этому поводу есть тоже варианты:

Сделать выдвижной зольник и встроенный телообменник

Зольник в такой конструкции, как описана выше неудобен: чистить его придется кочергой, выгребая угли в какую-то емкость. Не самый лучший вариант. Выдвижной в этом плане удобнее. Он же еще используется как регулятор интенсивности горения. Нагоняют температуру при открытом зольнике, горение идет активно. После достижения заданных параметров, зольник задвигают, воздуха поступает мало, горение почти затухает.

Если вам необходима горячая вода в бане, можно внутри топки установить теплообменник (на фото вверху он представлен как прямоугольник). Теплообменник может быть сделан в виде трубки, изогнутой в виде буквы U или C — как лучше «впишется». Это более простой вариант. Иногда его делают в виде небольшой плоской коробки с приваренными патрубками. Вариант более сложный, высокие требования к качеству стали и швов: если установить, как на рисунке, в задней части топки, он будет подвергаться воздействию высоких температур (самая «жаркая» зона) и прочность стали и надежность швов должны быть высокими.

Дверка с регулировкой подачи воздуха

Регулировка горения при помощи зольного ящика — грубая. Сделать тонкую регулировку можно приварив на дверку металлический стакан с шиберной заслонкой. Поворотом шибера вы увеличиваете/уменьшаете количество воздуха и интенсивность горения плавно, добиваясь именно того режима, который вам необходим в данный момент.

Как на металлический баллон установить чугунную дверку

При изготовлении печи для бани из газового баллона своими руками, проще прикрепить уже готовое литье, чем варить дверку самому. Только вот непонятно, как состыковать два разных металла. В действительности все просто. Покупаете понравившуюся или подходящую по размерам чугунную дверку. Она идет с рамкой. Из металлического уголка подходящего размера варится такая же рама. Она приваривается к баллону, а чугунная дверка крепится к ней болтами.

Для уплотнения между рамами можно уложить слой асбеста или минеральноватного картона (только смотрите, чтобы температуры выдерживал высокий — до 1200°C минимум). Можно поступить по другому — на металлическую рамку наварить небольшой бортик в 1-2 см, который будет перекрывать щель.

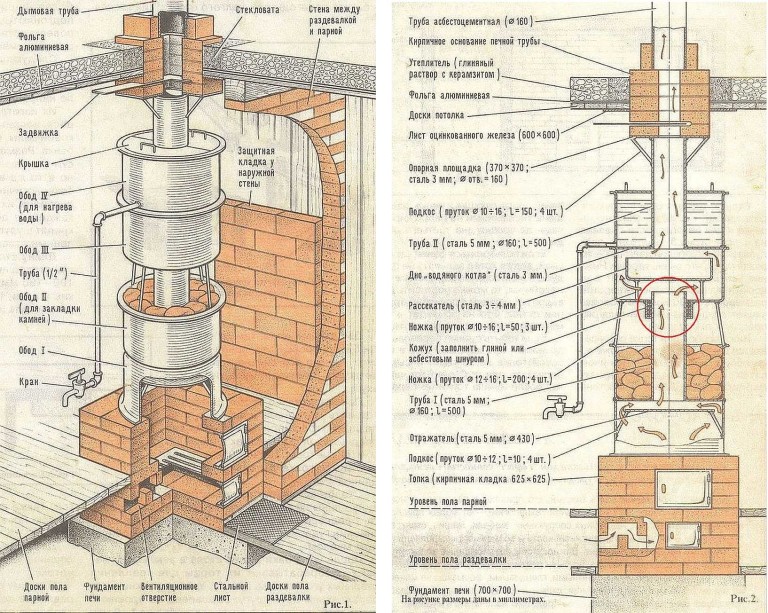

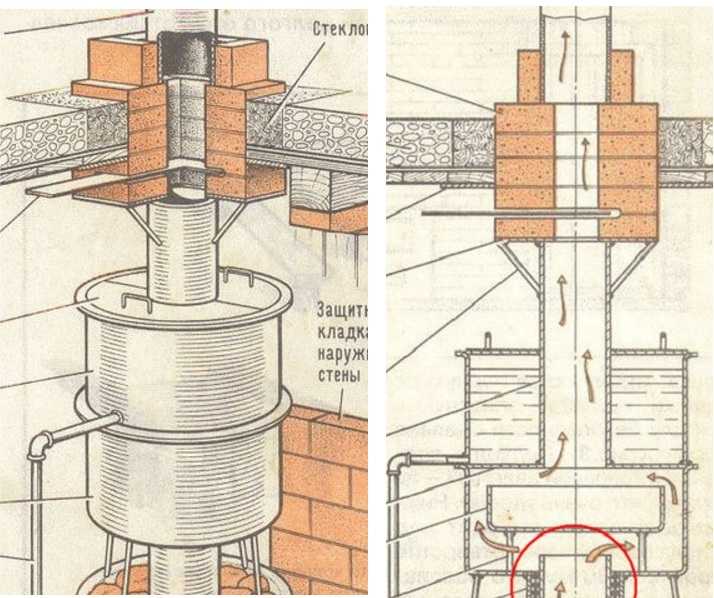

Печь для бани из колесных дисков и кирпича

Использовать для изготовления печей дики от автомобилей начали не так давно, но этот вид самоделок быстро распространяется. Материал практически бросовый, металл хороший, размеры есть разные, можно соорудить агрегат любой мощности. Для данной печи использовались диски от ЗИЛ-160. Они имеют идеальные размеры — высоту 250 мм, диаметр 500 мм, а толщина металла — 7 мм.

Для печки-каменки требуется диски — 4 шт и керамический полнотелый кирпич (около 60 штук). Лучше печной, но можно и обычный, главное — хорошего качества. Для отвода дыма потребуются две стальные трубы диаметром 160 мм, длиной 50-60 см, с толщиной стенки 5-6 мм. В трех дисках приваривают дно и заваривают отверстия (накладками из металла не менее 5 мм толщиной).

Под данную печь требуется отдельный фундамент () — масса получается солидной. На рисунке фундамент преднамеренно сделан ниже уровня пола, чтобы часть зольника оказалась в подполе. Это способствует хорошей вентиляции, сушит доски после процедур.

Нижняя часть складывается в полкирпича. Размеры ее 625*265 мм. Устанавливается дверца поддувала, колосниковая решетка, дверка закладки дров.

Берем диск без дна. К нему на прутках привариваем круг диаметром 380 мм из металла толщиной 5 мм. Если есть возможность, его лучше сделать вогнутой формы. Это рассекатель, который заставляет дым двигаться по сложной траектории, улучшая теплосъем.

Диск с рассекателем устанавливаем на кирпичный корпус печи. Берем диск, ставим его дном вниз на установленный, привариваем их по кругу. В центре дна вырезаем отверстие и ввариваем трубу. Это — каменка. К ней при помощи ножек (4-6 штук), сделанных из арматуры диаметром 12-60 мм, длиной 200 мм, крепим еще один диск с дном. Если хотите закрытую каменку — сделайте съемную крышку. Надо поддать пара — окрыли, воды налили, потом снова закрыли.

В нем тоже требуется проделать в центре отверстие и приварить к нему кожух-переходник, в который вставляется дымовая труба (на рисунке узел обведен красным). Этот кожух немного больше наружного диаметра трубы. Оставшийся зазор при сборке можно забить асбестовым шнуром, заполнить глиняным раствором, на который складывали кирпичный низ печи.

Далее варим еще один рассекатель. Это чаша, диаметр которой на 30-60 мм меньше диаметра диска, высота бортиков 50-60 мм. Чашу делаем из металла толщиной не менее 4 мм. Устанавливаем рассекатель внутри третьего диска на ножки из той же арматуры, высотой 50 мм (количество — 3-5 шт).

Четвертый диск используется как бак для нагрева воды (объем 40 л). Если греть ее будете другим способом, можно сюда сложить камни или обойтись вообще без него.

Этот диск тоже должен иметь герметичное дно с приваренной в центре дымовой трубой. В нижней части привариваем штуцер для слива воды. Вверху делаем крышку. ее можно сделать из металла толщиной от 2 мм. Удобно, если крышка состоит из двух половин.

Это бак можно не приваривать. По краю нижнего колесного диска можно уложить асбестовый шнур, вымоченный в глине. Сверху уложить немного глиняного раствора, поставить полученный бак и придавить.

Последнее — потолочная разделка. Можно поставить выше шиберную заслонку и стандартный или самодельный , а можно сделать разделку из кирпича.

![]()

А это — как выглядит уже готовая печь для бани из колесных дисков и кирпича

Для поддержания разделки к трубе крепится металлическая площадка, она фиксируется дополнительно при помощи ножек. Сама разделка кладется в полтора кирпича, имеет 5-6 рядов, сечение дымового канала — квадратное. Между первым и вторым рядами устанавливается печная задвижка (кирпичи подрезаются). Верхняя часть дымохода может быть из сэндвича, можно поставить асбестовую трубу, а можно — металлическую, только ее необходимо будет обернуть термостойкими теплоизоляционными материалами (чтобы не выпадал конденсат). Только обратите внимание, общая масса дымовой трубы не должны быть больше 50 кг — это предельная нагрузка, которую может выдержать конструкция.

Как утилизировать деревянные отходы с пользой для хозяйства? Как организовать бесплатное отопление гаража, теплицы или подсобных помещений? Какие бывают разновидности самодельных печей? Возможно ли изготовить их самостоятельно? Ответы на эти вопросы вы найдёте в этой статье.

Дешёвое отопление всегда будет актуальным вопросом для обсуждения у владельцев домашнего хозяйства, небольшого производства, гаража или дачи. Особенно это уместно в загородной местности и в столярных цехах, где есть проблема утилизации деревянных отходов. Самый простой способ от них избавиться — сжечь. Это несложно, но как утилизировать тепло от горения и пустить его в дело? О разных способах укрощения открытого огня мы подробно расскажем в нашем обзоре.

«Нулевой способ» — бочка без верха с горящим в ней материалом. Этот вариант мы просто упомянем, как первичный способ организации горения. Он применим только на открытом воздухе, и эффективно справляется с утилизацией горючих отходов. Можно использовать для разогрева, растопления веществ, пребывающих в твёрдом агрегатном состоянии (битум, лёд). Не требует никаких дополнительных приспособлений.

Все последующие разновидности печей будут выполнены из тех или иных форм ёмкостей круглого или прямоугольного сечения. Форма цилиндра или трубы идеальна для горения, и даёт следующие преимущества:

- беспрепятственный выход отработанных газов;

- единый вихрь пламени (в углах образуются самостоятельные завихрения, что нарушает динамику горения);

- лёгкая чистка — продукты горения не забиваются в углы, достаточно простучать корпус;

- самое важное достоинство — равномерный прогрев не допускает локального перегрева (в прямоугольных стенки выгорают быстрее углов).

Железная печь-буржуйка заслужила вечную славу, спасая от морозов человека и животных в любых условиях. Она всегда готова к работе, при этом её сложно сломать, потерять или продать. Разнообразие её форм ограничено только фантазией отдельно взятого мастера. Каждый, кто имеет навык сварщика и немного свободного времени, может реализовать свои задумки. В результате появляются на удивление эффективные вспомогательные обогреватели на основе горения.

Для изготовления всех описанных ниже «моделей» вам понадобится:

- сварочный аппарат;

- болгарка или газорезчик;

- дрель со сверлами по металлу (можно заменить прожигом электродом);

- простой слесарный инструмент — молоток, линейка, кернер.

Общедоступные варианты цилиндрического корпуса уже сами напрашиваются в работу — бочка, отработанный газовый баллон или обрезок стальной трубы. Металл в такой заводской форме — 70% всей конструкции буржуйки. Осталось организовать в этой форме горение, отвод газов и теплообмен.

Топка. Больше, чем просто бочка

Описание. Это изделие стоит на втором месте по технологичности после бочки с открытым верхом. Топка обладает КПД начального уровня, подойдёт там, где нет проблем с топливом, и не требуется стерильная чистота.

Конструкция. Бочка 100-240 л в горизонтальном положении с топочным люком, колосниками из подручного материала и дымоходом.

Достоинства:

- Можно изготовить за 1 час в одиночку.

- Цена вопроса — только бочка.

- Утилизирует большое количество отходов.

- Не требует сварочных работ.

Недостатки:

- Локальный перегрев в центральной части (над очагом).

- Неудобная чистка топки.

Как изготовить

Бочка должна иметь современную конструкцию — с отверстием для сброса давления (20 мм). Оно послужит нам каналом подачи первичного воздуха (в просторечии поддувалом). Большое отверстие 50 мм будет дополнительным воздуховодом сверху.

1. Вырезаем в одной из крышек ровный прямоугольник 400х300 мм — получился люк с готовой дверцей. При этом одно из заводских отверстий крышки должно находиться строго под ним.

2. Устанавливаем на любые петли дверцу при помощи дрели и заклёпочника.

3. В качестве колосниковой решётки можно использовать любую густую решётку или перфорированный лист. Если такового не имеется, насверлить в сплошном листе толщиной от 1,5 мм отверстия 10-15 мм в шахматном порядке с шагом 50 мм.

4. Подогнать колосник под топку таким образом, чтобы между ним и дном топки было не менее 70 мм. При необходимости загнуть край решётки или установить на неё уголок в качестве опорной ножки. Фиксировать решётку к стенкам топки не обязательно — легче будет обслуживать.

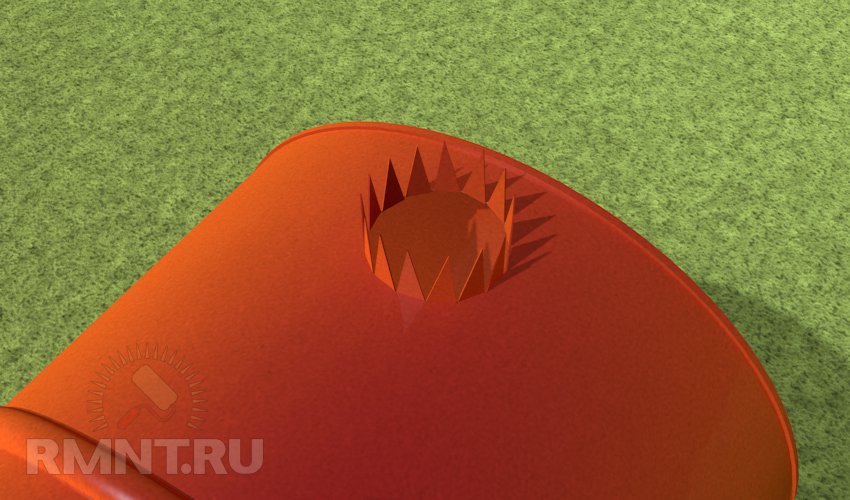

5. Отметить диаметр трубы дымохода на верхней противоположной люку стороне. Сделать болгаркой диаметральные прорези и отогнуть металлические сектора получившегося круга (будут иметь вид острых зубьев). Если так случилось, что дымоход прямоугольный, прорезаем диагонали и отгибаем четыре «зуба».

6. Усиленно протапливаем бочку на улице, чтобы обжечь краску и остатки содержимого.

7. Устанавливаем бочку-топку в проектное положение на постоянное место работы. Закрепляем, подложив сухие кирпичи, или иным способом.

8. Монтируем трубу дымохода к «зубьям» на клёпки.

9. Ставим рядом ведро с водой и ковшом — это огнетушитель.

Где пригодится: теплицы, производственные цеха, гаражи сельхозтехники, пожаробезопасные большие помещения.

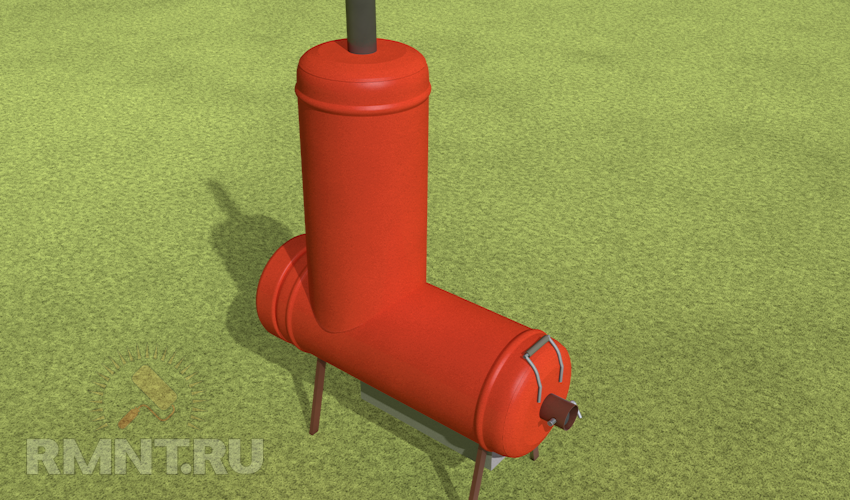

Печь-плита из автомобильных дисков

Описание. Отопительно-нагревательное приспособление из подручного материала, предназначенное для приготовления пищи и хозяйственных нужд.

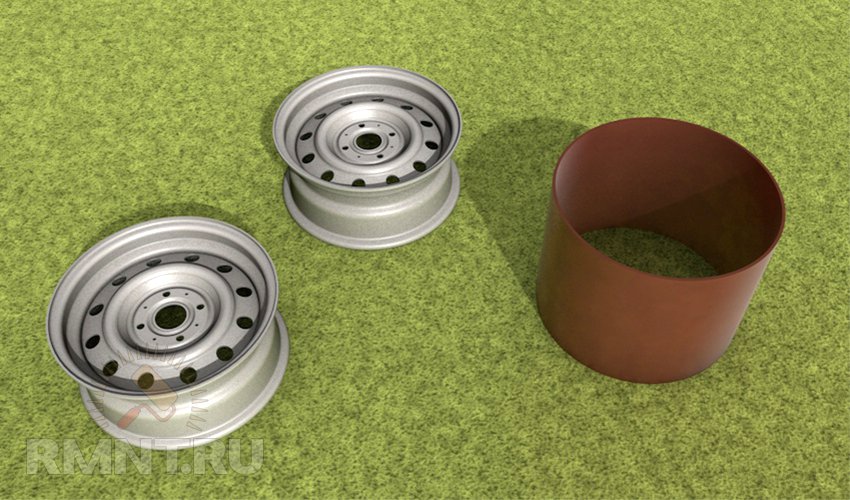

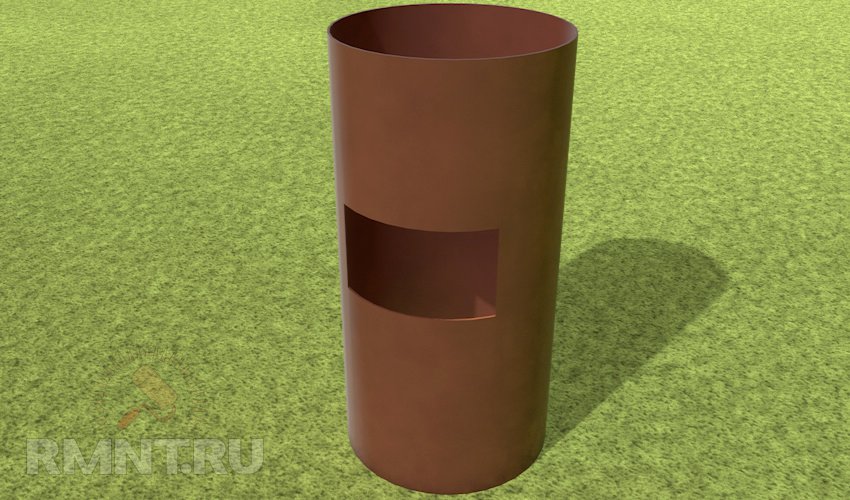

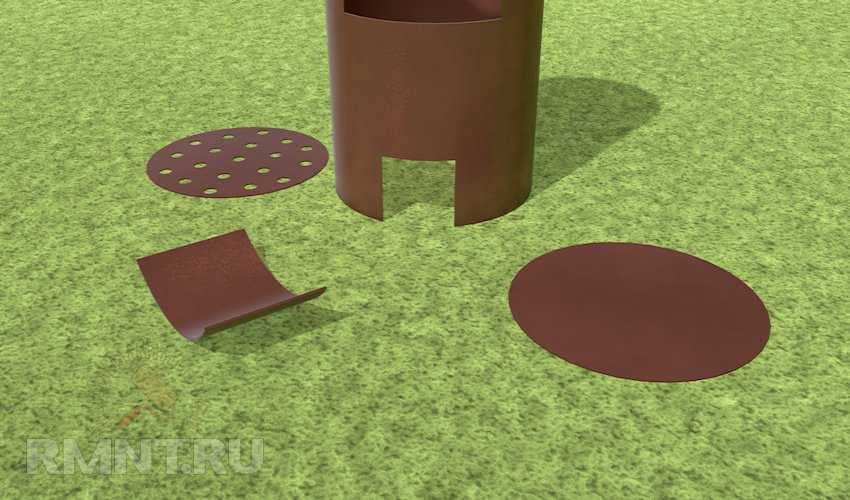

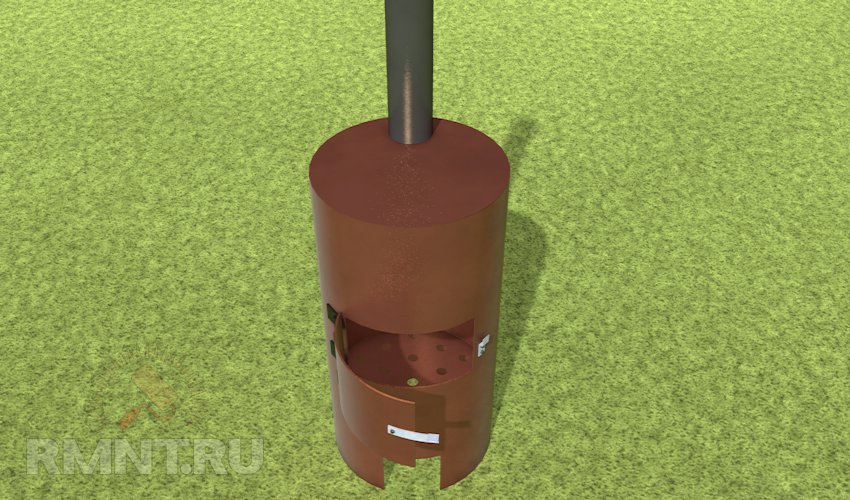

Конструкция. Представляет собой два сваренных между собой в виде ёмкости автомобильных стальных диска с люком для подачи горючего материала.

Достоинства

- Не требуется дымоход.

- Толстые стенки долго не прогорят.

- Использованные диски идут в дело.

- Для автомобилистов — бесплатно.

Недостатки

- Сомнительный внешний вид.

- Большой расход топлива.

Как изготовить

В принципе, данная топка представляет собой организованный внутри ёмкости костёр и принципиально отличается от открытой бочки только нижней загрузкой топлива и вертикальным расположением стенки.

1. Берём пару стальных дисков (например, от ВАЗ) с несильно замятыми ободами. Сильно замятые обода разгибаем кувалдой.

2. Из каждого диска вырезаем болгаркой по одному боковому ребру.

3. Вырезаем полосу из металлической бочки длиной по окружности колеса и свариваем его кольцом. Оптимальная ширина полосы (высота элемента) — 400-450 мм. Большая высота приведёт к потере устойчивости.

4. Свариваем все три элемента так, чтобы кольцо находилось между дисками, а оставшиеся рёбра исполняли роль верхней решётки и колосника.

5. Вырезаем болгаркой топочный люк в середине (в материале листа бочки). И устанавливаем вырезанный элемент в качестве дверцы на петли. Ставим крючок или задвижку.

6. Делаем поддувало. Для этого нужно вырезать из нижнего диска (в проектном положении) сегмент обода от края до середины шириной 100-120 мм при высоте топки до 500 мм и 150 мм при большей высоте.

7. В верхней противоположной топке части вырезаем отверстие под дымоход и ввариваем патрубок или вывод с шибером.

8. Для использования внутри помещений верхнюю решётку нужно будет заглушить, наварив сверху толстый стальной лист (он же будет выполнять роль теплосъёмника).

Где пригодится: приготовление пищи (в т. ч. для животных), отопление бытовок, загонов для скота.

Ещё один вариант использования дисков — уличная печь-жаровня открытого огня (без дымохода).

В этом случае из двух дисков получается один обод и диск с одним ребром. Они свариваются между собой, образуя вертикальную открытую топку с колосниковой решёткой внизу (ребро диска). В ней прорезается загрузочный люк, привариваются ножки и ручки. Покрашенная термостойкой краской, такая печка имеет интересный, и даже декоративный вид.

Где пригодится: летнее кафе, пикник, замена мангалу.

Вертикальная «гаражная» буржуйка

Описание. Компактное отопительное устройство для подсобных помещений.

Конструкция. Представляет собой полый цилиндр (трубу, короб) с толстыми стенками в вертикальном положении с дымоходом, топкой, поддувалом и теплосъёмниками.

Достоинства:

- Простая конструкция.

- Компактные размеры (равны диаметру трубы).

- Можно изготовить без сварки.

Недостатки:

- Не позволяет приготовить еду.

- Низкий КПД.

Как изготовить

Для топки понадобится труба диаметром от 250 до 400 мм и высотой до 1 м, два листа железа 3-4 мм площадью больше сечения топки. Вместо трубы можно использовать стальной короб. Чем больше сечение, тем выше можно сделать печь.

1. Обрезаем края топки ровно, без перекосов с обеих сторон.

2. Вырезаем топочный люк. Верх — 100-200 мм от верха топки, низ — не менее 250 мм от уровня колосников. Ширина люка — 250-200 мм.

3. Вырезаем прямоугольный участок размером 100х100 мм от нижнего края трубы. Это будет приточное отверстие (поддувало), которое можно регулировать кирпичом.

![]()

4. Изготавливаем колосниковую решётку. Вырезаем лист металла под внутреннее сечение топки и делаем в нём (дрелью или сваркой) отверстия 15-20 мм в шахматном порядке с шагом 30-40 мм.

5. Изготавливаем заготовку «крышки» топки. Вырезаем лист металла ровно по наружному диаметру топки.

6. Изготавливаем дверцу. Её можно сделать из сегмента бочки. Она должна полностью перекрывать топочный люк.

Вариант 1. Со сваркой

1. В крышке топки делаем отверстие диаметром меньше трубы дымохода на 15-20 мм. Привариваем к ней патрубок из толстостенной трубы. По возможности нужно выполнить крышку из более толстого металла.

2. Навариваем кронштейны для колосниковой решётки в 30 мм от верха приточного отверстия и устанавливаем на них решётку.

3. Привариваем петли дверцы и опытным путём добиваемся максимально плотного прилегания и чёткой работы.

4. Привариваем крышку с патрубком.

Вариант 2. Без сварки (слесарный способ)

Принцип остаётся тот же, но изменяется метод крепежа. Дополнительно понадобится жаростойкий герметик и асбестовое полотно (лоскуты).

1. Изготовление крышки. Прорезаем в заготовке отверстие, в которое свободно пройдёт патрубок дымохода. Жестяную трубу дымохода надрезаем от края, примыкающего к крышке, на 20-40 мм вдоль (10-12 надрезов). Разгибаем надрезанные полосы на манер «ромашки». Наносим герметик на стыки и крепим трубу к крышке клёпками, винтами или болтами.

2. Установка крышки. В 40-50 мм от верха топки на равном расстоянии друг от друга сверлим 4-8 отверстий. Устанавливаем в них болты шляпкой внутрь топки и наживляем гайки с шайбами. На край топки наносим герметик и раскладываем узкие полосы негорючего полотна. На него также наносим герметик. Аккуратно устанавливаем крышку на топку и прижимаем сверху. Затем проволокой или тросиком перетягиваем крышку от болта к болту и фиксируем гайками.

3. Кронштейны колосников. Режем уголок 30х30 (40х40) 4 шт. длиной по 30-40 мм. Сверлим в них отверстия под болты М8-М10. Такие же отверстия сверлим на посадочных местах колосников. Устанавливаем кронштейны на болты. Устанавливаем решётку на кронштейны.

4. Петли топочной дверцы устанавливаются на болты или клёпки.

Такая вертикальная буржуйка обязательно должна быть установлена на негорючее основание, либо к ней можно пристроить ножки.

Внимание! По ходу горения снизу будут сыпаться горячие угли. Учтите это при выборе места установки.

Где пригодится: гараж, подвал, погреб.

Описанные выше печи можно назвать «чистокровными» (полноценными, стопроцентными) буржуйками, потому что они имеют один общий признак — принцип горения на большом притоке воздуха с активным выбросом горячих продуктов в атмосферу. Проще говоря — тепло вылетает в трубу, конструкция не позволяет проходить ему через стенки в помещение.

О том, как сделать буржуйки более эффективными, их владельцы задумывались давно. Один из простых и эффективных способов — устройство дополнительного теплообменника. Это могут быть довольно сложные устройства, в том числе и на жидкостной основе. Мы рассмотрим вариант «продвинутой» самодельной печи с теплообменником, устроенным прямо в дымоходе.

Буржуйка из газовых баллонов с теплообменником

Как использовать отработанные газы в качестве агента в теплообменнике? Ответ прост — замедлить ход дыма, устроив искусственные препятствия в дымоходе. Для этого понадобятся навыки сварщика более высокого уровня (среднего), три пустых газовых баллона и немного листового и подручного металла.

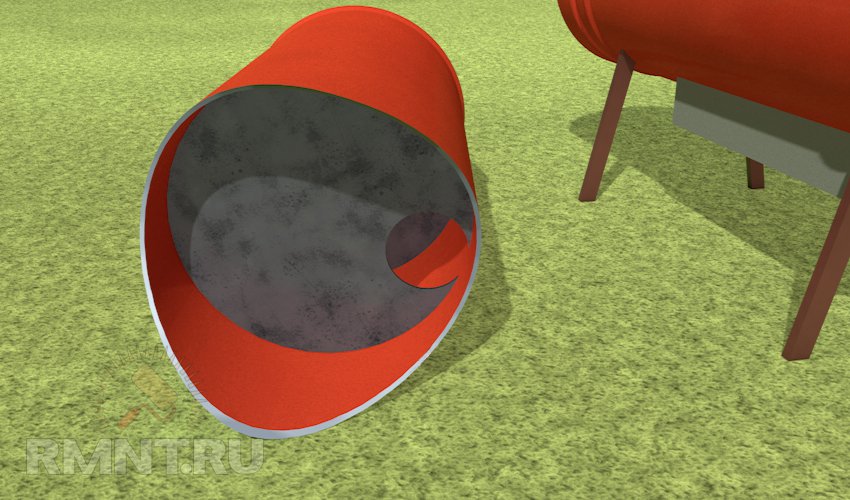

1. Из первого баллона мы сделаем топку. Для этого нужно вырезать его верх так, чтобы диаметр люка был 200-250 мм.

![]()

2. Затем отмечаем на стенке прямоугольник 500х200 и наносим сетку с ячейкой 30-40 мм. Высверливаем отверстия на перекрестиях.

3. Изготавливаем короб (зольник) размерами немного больше поля с отверстиями. Он должен иметь крышку и выполнять только функции бункера для золы. По углам зольника к стенке приварить ножки.

4. В 30-40 мм от дна бывшего баллона (задней стенки топки) размечаем и прорезаем отверстие, меньшее внутреннего диаметра баллона на 30 мм.

5. Дверцу топки лучше всего изготовить из оголовка другого баллона, вырезав в нём отверстие по центру. На него следует установить отрезок трубы диаметром от 76 мм и регулируемой заслонкой (в идеале — с шибером). Подвижность дверцы можно обеспечить петлями и замками от инвентарных ящиков.

6. Из другого баллона делаем теплообменник. Вырезаем из металла 4-5 мм три переборки такой формы, чтобы они перекрывали внутренний диаметр баллона. В них делаем с краю отверстия диаметром, равным диаметру дымоходной трубы плюс 20 мм.

7. Отрезаем донную часть баллона и вырезаем его в форме посадки на топку под углом 90°.

8. Вырезаем в вентильной части отверстие под дымоход.

9. Устанавливаем на сварку переборки таким образом, чтобы отверстия располагались в шахматном порядке.

10. Устанавливаем теплообменник на топку и обвариваем всю конструкцию. Привариваем патрубок дымохода к теплообменнику.

Совет. Эффективность любой стальной печи возрастает в несколько раз, если на неё направить вентилятор.

Любая печь, имеющая теплообменник, гораздо эффективнее «базовой» буржуйки. Это уже не просто мусоросжигатель, а теплогенератор на твёрдом топливе, пусть и примитивной конструкции. Ограничив ток воздуха при горении в дымоходном теплообменнике, мы добились ощутимого эффекта — дольше горит и лучше прогорает топливо, меньше температура газов на выходе и больше тепла остаётся в помещении.

О том, как развить этот результат и улучшить теплоотдачу печи, мы расскажем в следующей статье .

Виталий Долбинов, рмнт.ру