Охрана труда - это система законодательных актов социально-экономических, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

Состояние безопасности и условий труда оказывают своё воздействие на период профессиональной активности трудящихся, производительность труда потери, связанные с травматизмом и заболеваемостью на производстве, затраты на льготы и компенсации по условиям труда. Конституция РБ (ст.2) провозглашено, что человек, его права, свободы и гарантии их реализация, является высшей ценностью и цель общества и государства. В связи с этим основным принципом и в области охраны руда является приоритет жизни и здоровья работников по отношению к результатам трудовой деятельности, установление ответственности нанимателей за безопасность труда, совершенствование правоотношений и управления в этой сфере. В настоящее время идёт работа по выработке системы мер обеспечивающих реализацию государственной политики в сфере охраны труда.

Существуют психологические и биологические вредные производственные факторы. К первым можно отнести физические перегрузки при установке, закреплении и съеме крупногабаритных деталей, перенапряженность зрения, монотонность труда, ко второму фактору относят болезнетворные микроорганизмы и бактерии, появляющиеся при работе с сож.

К опасным производственным факторам относятся факторы, воздействие которых может привести к травме. К ним относятся: незащищенные подвижные и вращающиеся части и механизмы станков, передвигающиеся изделия, стружка обрабатываемых деталей, высокое напряжение в электросети.

Действие вредных веществ в условиях машиностроительных заводов в большинстве случаев усугубляется различными сопутствующими факторами внешней среды (высокой температурой воздуха, шумом, вибрацией и т.д.)

На производственном участке в воздушную среду попадают различные вредные вещества. Содержание вредных веществ в воздухе регламентирует ГОСТ12.1.005-88. Содержание вредных веществ в воздухе на участке не превышает предельно допустимых концентраций. Содержание пыли в воздушной среде не превышает 6 мг/м", а концентрация аэрозоли масляного тумана менее 5 мг/м2, что соответствует нормам установленным выше указанными документами.

Рабочие и служащие цехов и участков для защиты от воздействия опасных и вредных производственных факторов обеспечивается спецодеждой, спец обувью и предохранительными приспособлениями в соответствии с утвержденными нормами.

К мероприятиям по устранению причин возгорания относятся профилактическое обслуживание электрооборудования, периодический вывоз промасленной ветоши на пункт утилизации.

Для эвакуации людей из помещения цеха предусмотрены эвакуационные выходы в противопожарных сторонах здания.

Электросварочные работы.

На автотранспортных предприятиях при ремонте деталей применяют различные способы сварки: электродуговую ручную, полу автоматическую и автоматическую, наплавку обычны или трубчатым электродом, электроимпульсную наплавку.

Правилами техники безопасности предусматривается выполнение электросварочных работ в специальных кабинах. Их обычно устраивают у темной стены размерами от 1,5Х 1,5 до 2,5х2,5 м. Высота стен кабины 1,8 м, для вентиляции стены не доводят до пола на 25 см, полы в кабинах должны быть изготовлены из кирпича или бетона. Стены кабины окрашивают снаружи темной краской, а внутри - матовой, содержащей окись цинка (цинковые белила). Эта краска рассеивает световой поток и в то же время интенсивно поглощает ультрафиолетовые лучи. Стол электросварщика покрывают стальной или чугунной плитой.

Расстояние между столом электросварщикам стеной кабины должно быть не менее 0,8 м. Сварочный генератор стараются разместить как можно ближе к столу сварщика, обычно на расстоянии 150 -200 мм.

Для электродуговой сварки используют переменный и постоянный токи. Для сварки металла постоянным током применяют генераторы, в которых при коротких замыканиях напряжение автоматически падает.

При проектировании и организации сварочного отделения должны быть обеспечены проходы и проезды шириной соответственно 1,0~1,5 м и 2,5 м. Высота сварочного помещения выбирается равной 4,5-6,0 м.

Для создания здоровых условий труда сварщиков должна быть предусмотрена обще обменная приточно-вытяжная и местная вытяжная вентиляция. Температура в помещении сварочного отделения должна быть не ниже 12-15°С.

Нередко электросварщику приходится работать на открытом воздухе. В этом случае должны быть предусмотрены для защиты от осадков, ветра и солнца палатки, зонты или навесы из тканей, пропитанных огнестойким составом, а для защиты от излучений сварочной дуги требуется устанавливать ширмы высотой не менее1,2 м.

При выполнении электросварочных работ излучаются невидимые ультрафиолетовые лучи, оказывающие вредное действие на сетчатую и роговую оболочки глаз. Если смотреть незащищенными глазами на свет дуги, то появляется сильная боль в глазах, спазмы век слезотечение, светобоязнь, воспаление глаз. В таких случаях рекомендуется немедленно обратиться к врачу. Первая помощь состоит в обеспечении полного покоя для глаз, прикладывании холодных примочек, нахождении в затемненном помещении. Инфракрасные (невидимые) лучи, испускаемые электрической дугой, вызывают при длительном действии более серьезные заболевания глаз.

Для предохранения глаз сварщика от лучей электрической дуги применяют щитки и шлемы с защитными стеклами. Их изготовляют из фибры черного матового цвета. Нельзя пользоваться случайными цветными стеклами, так как они не могут хорошо защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.

Защитные стекла (светофильтры) имеют различную прозрачность. Наиболее темное стекло марки З<::-500 применяют при сварке током 500 А, средней прочности марки ЗС-300 - 300 А и светлое ЗС-I00 - 100 А и менее.

При сварке образуется также пыль от окисления паров металла. Установлено, что около факела сварочной дуги количество пыли может достигать, 100 мг в 1 м3 воздуха. Предельно допустимая концентрация пыли в сварочных помещениях 3 мг на 1 м3. Кроме окислов азота, при сварке образуется окись углерода, содержание которой по санитарным нормам не должно превышать 10-20 мг в 1 мЗ воздуха.

Для удаления.вредных газов, (окислов меди, марганца, фтористых соединений и пр.) и пыли над постоянными местами сварки необходимо устраивать местные отсосы с установкой вентиляционных зонтов.

Предельное напряжение холостого хода при сварке не должно превышать 70 В. Особенно опасно поражение током при сварке внутри резервуаров, где сварщик соприкасается с металлическими поверхностями, Haxoдящимися под напряжением по отношению к электродержателю. Токоведущие части должны быть хорошо изолированы, а их корпуса заземлены. Сварщик должен располагаться внутри резервуара на резиновом коврике и надевать на голову резиновый шлем.

К выполнению сварочных работ допускаются лица не моложе18 лет, выдержавшие соответствующие испытания и получившие удостоверение квалификационной комиссии.

Запрещается выполнять сварочные работы на расстоянии менее 5 м от огнеопасных и легковоспламеняющихся материалов (бензина, керосина, пакли, стружки и пр.).

Если электросварщик работает вместе с газосварщиком, то во избежание взрыва смеси ацетилена с воздухом электросварочные работы можно выполнят на расстоянии не менее 10 м от ацетиленового генератора.

Качество ручной электросварки зависит от квалификации сварщика, что является основным ее недостатком. За последнее время на автотранспортных предприятиях широко используются автоматическая и полуавтоматическая сварки.

При полуавтоматической сварке обычно механизируют одну из операций, причем при сварке металлическим электродом механизируют подачу электродной проволоки в зону дуги.

Автоматическая сварка под флюсом разработана в 1939-1940 гг.

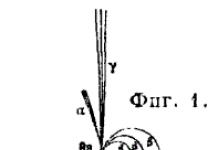

Электрическая дуга горит между металлом детали и голой электродной проволокой, которая подается в зону дуги сварочной головкой. Питание дуги может осуществляться переменным током от сварочного трансформатора или постоянным током от сварочного генератора. Электрод передвигается при помощи самоходного привода стенда вдоль детали. Дуга. горит под слоем гранулированного флюса, который из бункера засыпается перед дугой. Флюс почти полностью изолирует дугу от влияния воздуха. При сварке часть флюса расплавляется и при остывании образует корку 6 которая равномерно покрывает сварочный шов.

Автоматическая сварка дает высокое качество, повышает производительность труда и значительно облегчает труд сварщика.

При автоматической электродуговой сварке металл плавится под слоем флюса, не оказывая вредного влияния на глаза сварщика и окружающих рабочих. Выделение пыли при этом снижается, использование не обмазанных голых электродов исключает опасность отравления. Однако даже при этом методе бывают случаи прорыва дуги через слой флюса с разбрызгиванием расплавленного электрода и горячего шлака, поэтому для предохранения от ожогов сварщик обязан работать в спецодежде и предохранительных очках.

Электроимпульсная наплавка заключается в том, что к наплавленной поверхности вращающейся детали подается электродная проволока которая постоянно вибрирует и, касаясь поверхности детали, под действием электрического тока оплавляется. Расплавленный металл электрода переносится на поверхность детали. В зону плавления электрода и на поверхность наплавляемой детали подаются охлаждающая жидкость, защитный газ или флюс. Плавление металла и электрический разряд происходят в жидкости под флюсом или среде защитного газа.

Основные правила техники безопасности при электроимпульсной наплавке сводятся к следующему.

Токарный станок, распределительный шкаф, электродвигатель подающего механизма, а также электродвигатель генератора или выпрямитель должны быть заземлены. Около установки необходимо иметь деревянную решетку или резиновый коврик. Дотрагиваться до рубильников и выключателей мокрыми руками не разрешается.

Во время работы на щите должны обязательно гореть сигнальная лампа и быть установлен общий рубильник для отключения всех электрических частей установки. Не разрешается устанавливать детали на станок и снимать их со станка при включенном рубильнике.

Для защиты глаз от лучей сварочной дуги сварщик обязан пользоваться щитком или очками с защитными стеклами (светофильтрами) ЭС различной прозрачности. Для защиты от металлических брызг и жидкости на суппорте станка должен быть установлен съемный или открывающийся кожух.

Не разрешается держать на,станке,обтирочные концы, бумагу и легковоспламеняющиеся материалы.

СЛЕСАРНЫЕ РАБОТЫ.

При слесарных работах особое внимание следует уделять организации труда, состоянию инструмента и соблюдению правил безопасности работы.

Верстаки для слесарных работ должны иметь жесткую и прочную конструкцию. Для защиты людей, находящихся вблизи, от возможных ранений отлетающими кусками обрабатываемого материала верстаки следует оборудовать предохранительными сетками высотой не менее 750 мм, Слесарный инструмент должен храниться в ящиках верстака, а для переноски его рабочим должен выдаваться переносный инструментальный ящик или сумка. Для хранения использованного обтирочного материала предусматривают металлические ящики с плотными крышками. Ручной слесарный инструмент должен быть в исправном состоянии. Выбраковывают его так же, как и приспособления, не реже 1 раза в месяц в соответствии с установленным графиком.

Молотки и кувалды должны удовлетворять следующим требованиям:

бойки должны иметь гладкую, слегка выпуклую, не косую и не сбитую, без сколов, выбоин и трещин поверхность; деревянные рукоятки должны быть гладкими и изготовлены из древесины твердых и вязких пород (дуб, береза, кизил, бук, граб, рябина), в поперечном сечении иметь овальную форму и несколько утолщаться к свободному концу для самозаклинивания в руке при взмахах и ударах; инструмент должен быть надежно насажен на рукоятку и расклинен за ершенными металлическими клиньями; ось рукоятки должна располагаться под прямым углом к продольной оси инструмента; длина рукоятки слесарного молотка должна быть 300-400 мм, а кувалды 450-900 мм в зависимости от массы инструмента.

Зубила, крейцмейсель, бородки, керны, просечки должны иметь длину не менее 150 мм и не должны иметь скошенных или сбитых затылков, трещин, заусенцев, вмятин, выбоин и наклепа. При работе с зубилами, крейцмейселями и другими ударными инструментами, используемыми для рубки металла, расклепки рам, рабочие должны быть обеспечены защитными очками с небьющимися стеклами или с защитной сеткой.

Ножовки, отвертки, напильники, шаберы и другие инструменты, имеющие заостренные хвостовики, должны быть с прочно надетыми на хвостовики деревянными ручками с гладкой и ровной поверхностью. Длина ручек должна быть не менее 150 мм. Ручку стягивают металлическими бандажными кольцами.

Гаечные ключи строго подбирают по размерам гаек и болтов. Они не должны иметь выработки зева, трещин, забоин и заусенцев, непараллельность губок. Запрещается отвертывание гаек ключами больших размеров с подкладыванием металлических пластинок между гранями гайки и губками ключа, а также УДЛИИЯТЬ рукоятки ключей путем присоединения другого ключа или трубы. Раздвижные ключи не должны иметь зазора в Подвижных частях.

Острогубцы и плоскогубцы не должны иметь выщербленных рукояток, трещин и заусенцев. Губки острогубцев должны быть острыми, без повреждений, а губки плоскогубцев иметь несработанную насечку. Слесарные тиски должны иметь исправный зажимной винт и губки с несработанной насечкой.

Перед началом работы пневматическим ручным инструментом следует проверить надежность соединения шлангов с инструментом, исправность шлангов и рабочего органа. В местах присоединения шлангов не должен проходить воздух. Шланги должны крепиться к штуцерам и ниппелям при помощи стяжных хомутиков и зажимов, но не проволокой. Непосредственно перед присоединением шланг следует продуть для удаления загрязнений. При этом струю воздуха направляют вверх. Подавать воздух разрешается только после установки инструмента в рабочее положение. Холостая работа инструмента разрешается только для его опробования перед началом работы и при его ремонте. Соединять и разъединять шланги можно только после отключения подачи воздуха. При работе запрещается: направлять струю сжатого воздуха на людей; перелом, спутывание и пересечение шлангов с электросварочными проводами и газосварочными шлангами, с канатами, а также обматывание шлангами людей и оборудования. При перерывах в работе в случае обрыва шланга или в случае возникновения какой-либо неисправности следует немедленно отключить инструмент, перекрыв вентиль на воздушной магистрали. Пневматические инструменты (клепальные и рубильные молотки, сверлильные и шлифовальные машинки) должны быть оборудованы глушителями шума и выпуска сжатого воздуха". "Лица, работающие с пневматическим инструментом; должны быть обеспечены виброизолирующими рукавицами и специальной обувью.

Электроинструмент (гайко и шпильковерты, шлифовальные и полировальные машины, резьбонарезатели) должен храниться в инструментальной и выдаваться рабочему только после предварительной проверки совместно с защитными приспособлениями (резиновыми перчатками, ковриками, диэлектрическими галошами). Эксплуатировать допускается только электроинструмент с исправной изоляцией токоведущих частей. Электроинструмент в металлическом корпусе должен быть оборудован заземляющим устройством. В помещениях с условиями работы без повышенной опасности разрешается применять электроинструмент напряжением не выше 220 В. В помещениях с условиями работы с повышенной опасностью и вне помещений должен использоваться электроинструмент напряжением не выше 42 В. Если мощность электроинструмента напряжением 42 В недостаточна, работать можно электроинструментом, напряжением до 220 В включительно, предусмотрев при этом защитно-отключающее устройство или надежное заземление корпуса электроинструмента с обязательным использованием защитных средств. В особо опасных условиях работы (внутри металлических резервуаров, котлов), разрешается пользоваться электроинструментом только напряжением до 42 В включительно с обязательным применением защитных средств. При использовании электроинструмента с двойной изоляцией (корпус выполнен из диэлектрических материалов) заземление или зануление запрещается, а применение защитных средств необязательно. Присоединять электроинструмент к электросети разрешается только при помощи штепсельных соединений. Специально выделенное лицо, имеющее квалификационную группу по технике безопасности не ниже III, проверяет состояние изоляции проводов и защитного заземления электроинструмента не реже 1 раза в 6 мес.

При работе с электроинструментом запрещается: держать его за провод или рабочий орган; вставлять или вынимать рабочий орган до полной остановки двигателя; работать на высоте с переносной лестницы; подключаться к сети путем скручивания проводов; снимать защитные кожуха; работать на открытом месте под дождем или при снегопаде. Во время работы необходимо следить за тем, чтобы соединительные провода не касались горячих, влажных и масляных поверхностей. В перерывах и при выключении тока в питающей электросети электроинструмент необходимо отсоединять от сети. Пользоваться электроинструментом разрешается лицам, прошедшим инструктаж и знающим правила обращения с ними.

Заключение

Проходя курс автомобилестроительной практики на ОАО «Спецавтопредприятие» ознакомился с производственной и организационной деятельностью данного предприятия, с назначением основных отделов, участков, цехов и др. участков.

Изучил структуру предприятия, отделов, цехов, способы управления на подобных производствах и методы их реализации на примере ОАО «Спецавтопредприятие». Ознакомился с их оборудованием, с технологиями восстановления деталей, понял специфику и характер труда работников автотранспортных предприятий. Кроме того ознакомился с инструментами, средствами измерений, используемым оборудованием (стенды, подъемники и т.д.) Разобрался со структурой технической службы предприятия и взаимосвязями между отдельными его подразделениями и службами.

Проходя практику на предприятии ОАО «Спецавтопредприятие» разобрался со значением, трудностями и достижениями предприятий подобного рода и назначения, с их исключительно важной ролью в хозяйственной деятельности современного города.

В результате разработки технологического процесса ведомогодиска сцепления автомобиля ЗиЛ-130 выполнены работы по восстановлению детали в соответствии с современными техническими требованиями. Соблюдена вся технология ремонта детали которая обеспечивает долговечность, износостойкость детали на весь межремонтный пробег агрегата.

Список литературы

1. Металлорежущие станки: Учебник для машиностроительных вузов. Под ред. В.П. Пуша. – М.: Машиностроение, 1985. – 256 с.

2. Охрана труда в машиностроении. Под ред. Е.Я. Юдина.– М.: Машиностроение, 1983.

3. Проектирование технологических процессов механической обработки в машиностроении. Учеб. пособие. В.В. Бабук и и др. Под ред. В.В. Бабука. – Мн.: Выш.шк, 1987. – 255 с.

4.Металлорежущие станки: Учебник для техникумов. Н.Н. Чернов. – М.: Машиностроение, 1988. – 416 с.

Распоряжением Министерства от 25.08.1982г. №087-16

срок введения установлен с 01.01-1984г.

Настоящий стандарт устанавливает общие требования безопасности к разработке и выполнению процессов механической обработки металлов резанием (далее - обработка резанием) на металлорежущих станках и автоматических линиях.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Разработка технологической документации, организация и проведение технологических процессов обработки резанием должны отвечать требованиям ,"Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию", утвержденных Минздравом СССР, а также настоящего стандарта.

1.2. В технологических процессах обработки резанием возможно действие на работающих следующих опасных и вредных производственных факторов:

подвижные части производственного оборудования и передвигающиеся заготовки, детали и материалы;

повышенный уровень шума на рабочем месте;

повышенное содержание пыли, вредных паров и аэрозолей в воздухе рабочей зоны;

повышенные значения напряжения в электрической цепи, замыкание которой может произойти через тело человека;

повышенный уровень вибрации;

острые кромки, заусенцы и шероховатости на поверхности заготовок, деталей;

повышенный уровень статического электричества;

токсические, раздражающие и другие воздействия на организм человека в зависимости от применяемого материала;

расположение рабочих мест на значительной высоте относительно поверхности пола;

пожаро-взрывоопасность.

1.3. Концентрация вредных веществ, образующихся в воздухе рабочей зоны при обработке резанием, не должна превышать норм, указанных в ГОСТ 12.1.005-76. Уровни шума на рабочих местах не должны превышать величин, установленных ГОСТ 12.1.003-76.

1.4. Оптимальные и допустимые величины температуры, относительной влажности и скорости движения воздуха в рабочей зоне производственных помещений цеха должны соответствовать требованиям ГОСТ 12.1.005-76, раздел I и "Санитарных норм проектирования промышленных предприятий", утвержденных Госстроем СССР*

1.5. Конвейеры, применяемые при межоперационном перемещении грузов (заготовки, детали и т.п.) в процессе обработки резанием, должны соответствовать требованиям .

1.6. Станочные приспособления, применяемые при обработке резанием, должны соответствовать требованиям ГОСТ 12.2.029-77.

1.7.Инструмент, применяемый для обработки резанием, должен отвечать требованиям ГОСТов, ТУ и технологической документации.

1.8. Допустимые величины параметров вибрации, которые передаются от работающих станков и другого оборудования на рабочие места и на руки работающих, не должны превышать норм, установленных в ГОСТ 12.1.012-78, "Санитарных норм проектирования промышленных предприятий", утвержденных Госстроем СССР и "Санитарных норм и правил при работе с пневмоинструментом, механизмами и оборудованием, создающим вибрации, передаваемые на руки работающих", утвержденных Минздравом СССР.

1.9. Цехи и участки по обработке резанием должны быть оборудованы средствами пожаротушения согласно требованиям ГОСТ 12.4.009-75, отраслевых "Правил пожарной безопасности" и руководящего материала "Категорий и классы производств по взрывной, взрыво-пожарной и пожарной опасности и средств противопожарной защиты", утвержденных Министерством.

110. На основании настоящего стандарта с учетом специфики работы в объединениях, на предприятиях и в организациях отрасли должны быть разработаны инструкции по технике безопасности труда, а действующие инструкции должны быть приведены в соответствие требованиям настоящего стандарта.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

2.1. Общие требования.

2.I.I. Требования безопасности к процессам по обработке резанием должны быть изложены в технологической документации согласно требованиям , раздел 2.

2.1.2. Изложение требований безопасности в технологической документации следует производить согласно РД50-134-78 "Методических указаний по контролю полноты изложений требований безопасности труда в конструкторской и технологической документации", утвержденных Постановлением Государственного комитета СССР по стандартам.

2.1.3. Перед установкой на станок и автоматические линии обрабатываемые заготовки (детали) и приспособления должны очищаться от стружки и масла, особенно соприкасающиеся базовые и крепежные поверхности, необходимые для обеспечения надежности крепления.

2.1.4. Крепление заготовок (деталей) и инструмента на станке должно быть прочным и надежным независимо от их размера и массы.

При ослаблении крепления инструмента, заготовки (детали), а также в случае заедания режущего инструмента во время работы, работа на станке должна быть прекращена.

2.1.5.Установку инструмента, заготовок (деталей) и приспособлений на станок и снятие их со станка следует производить после отключения и останова вращающихся и движущихся частей станка.

2.1.6. Установки и снятие заготовок, деталей массой более 8 кг, а также инструментов и приспособлений массой более 20 кг на универсальных и специализированных станках должны производиться с помощью грузоподъемных устройств, согласно требованиям , раздел I,

2.1.7. Смену инструмента следует производить специально предназначенными для этой цели приспособлениями, указанными в технологической документации. Для съема инструмента необходимо применять гаечные ключи, молотки и выколотки, изготовленные из материала, исключающего отделения частиц при ударе.

2.1.8. При обработке хрупких металлов (чугун, бронза и т.п.), дающих сыпучую и мелкого дробления стружку, а также при дроблении стальной стружки необходимо применять защитные устройства (например, стружкоотводчики, прозрачные экраны или индивидуальные защитные щитки и т.п.) для защиты работающих от отлетающих частиц.

2.1.9. При обработке вязких металлов, дающих стружку стальной или цветной вьюн, необходимо применять резцы со специальными стружколомающими устройствами.

2.1.10. В случае невозможности применения на станках стружколомов допускается удаление стружки из зоны резания и уборка со станка соответствующий приспособлениями, указанными в технологической документации.

2.1.11. Размещение шлангов, по которым подается смазочно-охлаждающаяся жидкость (СОЖ) в зону резания, должно производиться так, чтобы была исключена возможность соприкосновения их с режущим инструментом и движущимися частями станка.

2.1.12. При обработке резанием с применением СОЖ и масел должны применяться защитные устройства, не допускающие разбрызгивание СОЖ и масел за пределы станка.

2.1.13. Баки и другие емкости, предназначенные для сбора СОЖ, следует по мере необходимости очищать от осадков (пыли, стружки, шлама и т.п.)» сроки, указанные в инструкции.

2.1.14. Производить обдувку сжатым воздухом поверхностей заготовок, деталей и станков не допускается.

2.1.15. При обработке резанием металлов с обильным выделением вредностей (пыли, аэрозоли, газов, паров) места выделения следует оборудовать местными отсосами,

2.1.16. Во время работы станка торможение вращающихся частей нажимом руки не допускается. Торможение вращающихся частей станка должно производиться только тормозными устройствами.

2.1.17. При изъятии фрез, сверг и других режущих инструментов из шпинделя, на месте возможного падения юс необходимо подставлять эластичную прокладку или другое приспособление.

2.1.18. Уборка стружки от станков и участков должна быть механизированной (конвейерные или шнековые механизмы и др.). С рабочего места от станков, не имеющих, механических устройств для удаления стружки, допускается уборка стружки о помощью легкоподвижных и удобных ручных тележек.

2.1.19. При работе на крупногабаритных станках, если нет возможности наблюдать за обработкой заготовки (детали) и обслуживать станок непосредственно с пола цеха, необходимо пользоваться специально предназначенными для этой цели устойчивыми и прочными подставками или спецплощадками с ограждениями, согласно требованиям .

2.1.20.При подготовке станка, автоматических линий к работе необходимо произвести уборку всех посторонних материалов (готовые изделия, отходы производства и т.п.), а также проверить надежность крепления обрабатываемых заготовок (деталей) ж инструментов.

2.1.21. Смену инструмента, снятие обрабатываемых заготовок (деталей) со станков и автоматических линий следует производить согласно требованиям, указанным в технологической документация.

2.1.22. Все выступающие вращающиеся, движущиеся части станков и автоматических линий, а также инструмент и обрабатываемые заготовки (детали), которые могут представлять опасность во время работы, должны быть ограждены кожухами или другими защитными устройствами.

2.1.23. Работать на станке со снятыми защитными устройствами, а также держать защитные устройства открытыми на работающем станке, автоматической линии не допускается.

2.1.24. Режущие инструменты с напаянными пластинками должны применяться только после проверки качества пайки техническим контролем (ОТК) согласно требованиям, указанным в технологической документации.

2.1.25. Подводимые к станкам трубы, шланги, применяемые для прокладки электропроводки, подачи воздуха и жидкости (используемые для закрепления заготовок, деталей в пневматических, гидравлических и электромагнитных приспособлениях), проложенные в местах, где возможны механические повреждения, должны быть ограждены*

2.1.26. Для складирования мелких заготовок в соответствии с технологической документацией должна применяться специальная тара, допускающая удобную транспортировку и безопасную строповку при транспортировке краном. Тира должна быть прочной, рассчитана на необходимую грузоподъемность*

2.1.27. При установке заготовок (деталей) с помощью грузоподъемных приспособлений на станок нахождение работающих между станком и заготовкой (деталью) не допускается.

2.2. Требования безопасности при токарной обработке

2.2.1. При закреплении заготовки (детали) кулачки не должны выступать из патрона или планшайбы за пределы юс наружного диаметра.

Если кулачки выступают, необходимо заменить патрон или установить специальное ограждение.

2.2.2.При обработке в центрах заготовок (деталей) дайной, равной 10-12 диаметрам и более, а также при скоростном и силовом резании заготовок длиной, равной 8 диаметрам и более, необходимо применять дополнительные опоры (люнеты),

2.2.3. При установке и закреплении детали в центрах необходимо применять безопасные хомутики или поводковые патроны, а также производить проверку крепления задней бабки и пиноли. Применение центров с изношенными конусами не допускается.

2.2.4. Закрепление заготовок (деталей) сработанными или забитыми центрами не допускается.

2.2.5. (ввинчивание патрона или планшайбы внезапным торможением шпинделя (путем реверса) с применением случайных предметов и т.п. не допускается. При свинчивании патрона или планштайбы необходимо применять предохранительную оправку.

2.6. В период работы карусельных станков вращающиеся планшайбы и обрабатываемые на них заготовки (детали) должны быть ограждены по окружности раздвигающимися или спускающимися кожухами, щитами или другими защитными устройствами.

2.2.7. Работать на токарном станке без устройств, предотвращающих самоотвинчивание патрона и планшайбы при реверсе, не допускается.

2.2.8. Установка и закрепление нарезаемых гаек в патроне или приспособлении на резьботокарном станке должны производиться так, чтобы был исключена возможность из вылета или поломки инструмента.

2.2.9. При обработке резанием пруткового материала выступающий из шпинделя необработываемый конец прутка должен быть помещен в

специальном ограждении, закрывающем его полностью. Конструкция ограждения должна снижать шум при вращении прутка до допустимого уровня шума на рабочем месте согласно требованиям ГОСТ 12.1,003-76.

2.2,10. При работе на многошпиндельных токарных полуавтоматах и агрегатных станках, работающих по автоматическому циклу, установку и съем заготовок (деталей) следует производить только на загрузочной позиции.

2.2.11. Для установки резца на станок необходимо использовать только специальные прокладки, равные по длине всей опорной плоскости резца. Крепление резца должно быть прочным, надежным. В случае необходимости следует указывать вылет резца в технологической документации.

2.2.12. Для зачистки, опиловки и других отделочных операций на станках необходимо применять специальные приспособления (клещи, державки и т.п.), обеспечивающие безопасное выполнение этих операций. Применение таких приспособлений должно быть указано в технологической документации. Применение шабера при снятии заусениц не допускается.

2.3. Требования безопасности при сверлильно-расточной обработке

2.3.1. Проверку правильности установки заготовки (детали) на расточном станке следует производить при помощи приборов (рейсмус, индикатор и т.п.), указанных в технологической документации.

2.3.2. Оставлять ползун выступающим за окружность плансуппорта на горизонтально-расточном станке не допускается»

2.3.3. При установке и снятии расточных головок необходимо подставлять под них на стол станка подкладки (деревянные, текстолитовые, пластмассовые или выполненные из мягких металлов).

2.3.4. При установке и выверке заготовок (деталей) на расточном станке выравнивание заготовки (детали) следует производить с помощью приспособлений, указанных в технологической документации.

2.3.5. Клин, закрепляющий хвостовик инструмента, следует подбирать так, чтобы концы его были установлены заподлицо, т.е. не выступали из шпинделя.

Для обработки резанием металлов, деталей применяют токарные, фрезерные, строгальные, сверлильные станки, а также обдирочно-шлифовальные, заточные и др.

Травмы связаны с ударами плохо закрепленных обрабатываемых деталей как на станках токарной группы, так и на сверлильных и др. При сверлении незакрепленную в тисках деталь часто вырывает из рук (па выходе сверла) и, если эта деталь достаточно большая и с острыми гранями, дело может закончиться не только травмой рук, но и серьезной травмой живота.

От стружки часто случаются травмы глаз (при работе без защитных очков), порезы рук (при ее уборке), а иногда витая стружка, попавшая на вращающуюся деталь, способна нанести глубокие раны лица, шеи. Часты удары забытым в патроне токарного станка ключом, выступающим за шпиндель концом обрабатываемого прутка, разрушающимся режущим инструментом (резцом, сверлом и т.п.). Имеет место наматывание рук на шпиндель или патрон сверлильного станка при попытке его притормозить при работе в рукавицах; наматывание свисающих концов спецодежды, волос на вращающиеся детали (нередко с тяжелым и смертельным исходом).

Опасна работа на абразивно-заточных станках без их ограждения или с неиспытанными на прочность абразивными кругами: как на стационарных станках, так и на ручных инструментах с гибким валом. Можно привести много примеров разрывов кругов и травмирования рабочих. Так, персональный водитель директора предприятия во время длительного ожидания поездки зашел в ремонтную мастерскую, взял переносную шлифмашинку с гибким валом и начал ею обтачивать сварные швы металлического ящика для охотничьего ружья, который он изготавливал для личных целей. Защитный кожух на шлифовальной машинке отсутствовал. Неожиданно круг раскололся, один из осколков попал водителю в шею, прорубив артерию. Смерть наступила через несколько секунд. Здесь было допущено очень много нарушений как организационного, гак и технического плана (допуск к оборудованию без инструктажа, неисправная шлифмашинка, кроме того, как выяснилось при расследовании, вся партия абразивных кругов этого типа не имела отметки о прохождении испытания на прочность, и др.).

В соответствии с "ПОТ РМ-006-97. Межотраслевые правила по охране труда при холодной обработке металлов", утвержденными постановлением Минтруда России от 27.10.1997 № 55, на каждом рабочем месте станочника должны быть тумбочка для хранения инструментов, стеллаж для размещения деталей, над станками для обработки тяжелых деталей – подъемно-поворотные грузоподъемные механизмы, под ногами на рабочем месте – деревянные решетки.

Спецодежду перед началом работы застегивают, чтобы не было свисающих концов, волосы убирают под головной убор (опасность наматывания на шпиндель, обрабатываемую деталь, сверло). По этой же причине нельзя работать в рукавицах.

Стружку от станков убирают щетками, крючками, совками, скребками, но не голыми руками (опасность пореза) и не сдуванием сжатым воздухом (опасность попадания в глаза).

Станочное помещение должно иметь общее освещение, предпочтительно люминесцентными лампами белого цвета. Зону обработки освещают светильниками местного освещения (встроенными, пристроенными) напряжением питания не более 24 В (для ламп накаливания). В зоне обработки деталей следует создавать освещенность без резких теней, исключающую появление стробоскопического эффекта с освещенностью для токарных станков, шлифовальных, заточных – 2000 лк, сверлильных – 1000 лк, фрезерных – от 1500 до 2000 лк .

Токарные станки для защиты от случайно вылетевшей детали из патрона или стружки оборудуют защитными открывающимися экранами (прозрачными со стороны рабочего). Чтобы исключить наматывание спецодежды ходовым винтом и валом, их также ограждают.

Выступающие за шпиндель станка концы обрабатываемого пруткового металла ограждают по всей длине круговыми кожухами – трубами, укрепленными на подставках. Здесь существует большая опасность изгиба выступающего конца прутка и удара им работника. Подобный несчастный случай со смертельным исходом нами был недавно расследован.

При работе обрабатываемую деталь следует надежно крепить в патроне. При обработке вязкого материала может образоваться витая очень опасная стружка. При достаточной длине ее может захлестнуть и серьезно поранить рабочего. Для крошения таких стружек применяют резцы со специальной заточкой или со стружколомателями. Для защиты от мелкодробленой стружки (обработка легких сплавов, пластмассы) применяют пылестружкоприемники. Резцы устанавливают строго по центру обрабатываемой детали с возможно меньшим вылетом из резцедержателя (уменьшается вибрация станка и вероятность скола резца – опасность травмирования глаз).

При работе станка запрещается: пользоваться зажимными патронами с изношенными рабочими плоскостями кулачков, с невращающимся центром задней бабки; тормозить вращение шпинделя рукой, измерять обрабатываемую деталь (скобой, калибром, микрометром и т.п.) до остановки станка и отвода суппорта на безопасное расстояние.

Время торможения шпинделя токарного универсального станка после его выключения не должно превышать 5 с (при обработке деталей диаметром до 500 мм) и 10 с (до 630 мм).

Сверлильные станки должны иметь: устройство, не допускающие самопроизвольного опускания траверсы, хобота, кронштейна; а также тиски, прочно прикрепленные к столу станка, в которые следует зажимать обрабатываемую деталь.

При сверлении держать руками деталь запрещается (опасность заклинивания сверла на выходе, проворачивания детали и травмирования рук). Зону обработки в сверлильных станках ограждают. Удалять стружку из просверленных отверстий следует только после полной остановки станка и отвода инструмента. Нельзя применять сверла, зенкеры, развертки и т.п. с изношенными хвостовиками, нельзя работать в рукавицах, останавливать вращающийся патрон руками.

На фрезерных станках зону обработки ограждают экранами. Нельзя применять дисковые фрезы с трещинами или поломанными зубьями. После установки фрезы ее радиальное и торцовое биение не должно превышать 0,1 мм. При смене обрабатываемой детали или ее промере станок следует выключить. От вращающейся фрезы стружку удаляют кисточками с длиной ручки не менее 250 мм.

Строгальные станки устанавливают так, чтобы между стеной и подвижным столом в момент его наибольшего вылета было расстояние не менее 0,7 м. У этих станков ограждают механизмы подачи, максимального хода стола и реверсивный.

Заточные и абразивно-шлифовальные станки , в том числе ручные, переносные с гибким валом, оборудуют защитными кожухами, закрывающими абразивный круг, и смотровыми экранами, сблокированными с системой пуска (невозможен пуск станка без установки на место защитного экрана), а также местным вентиляционным отсосом.

Защитный кожух изготавливают из листовой углеродистой конструкционной стали (должен выдержать нагрузку от разрушающегося абразивного круга при его разрыве). Он должен закрывать абразивный круг со всех сторон, оставляя лишь сектор для обработки детали. Угол этого сектора (угол раскрытия защитного кожуха) не должен превышать 90°, причем выше оси круга должно быть расположено не более 65° этого сектора. Для ручных переносных шлифмашинок с гибким валом угла раскрытия кожуха допускается до 180°.

Защитный (прозрачный) экран толщиной не менее 3 мм защищает рабочего от абразивной крошки.

При установке новый абразивный круг проверяют на отсутствие трещин легким постукиванием но нему деревянным молотком. Если звук удара чистый, звонкий, то круг без трещин, а если дребезжащий, – с трещинами и ставить его нельзя. Если на станок устанавливают два круга, то их диаметры не должны отличаться более чем на 10%. При монтаже между абразивным кругом и фланцами размещают прокладки из картона толщиной 0,5-1,0 мм.

Подручник станка устанавливают так, чтобы зазор между его краем и абразивным кругом был не более 3 мм и изделие прикасалось к кругу на уровне его центра или выше, но не более 10 мм.

На шлифовальных и отрезных кругах диаметром 250 мм и более, а также на шлифовальных кругах ручных шлифовальных машин должны быть нанесены цветные полосы: желтая – на кругах с рабочей скоростью 60 м/с, красная – 80 м/с, зеленая – 100 м/с, зеленая и синяя – 120 м/с. Превышать указанные скорости нельзя (разрушение круга может повлечь травмы, в том числе смертельные).

Все абразивные шлифовальные круги испытывают на механическую прочность на испытательных стендах, задавая им испытательную скорость, в 1,5 раза превышающую рабочую, с выдерживанием в этом режиме 5 мин – для кругов диаметром 150 мм и более, и 3 мин – для кругов диаметром менее 150 мм.

Шлифовальные круги, не имеющие отметок о прохождении испытания, устанавливать на станок нельзя. Перед началом работы круги проверяют на холостом ходу: круги диаметром до 150 мм – в течение 1 мин, 150–400 мм – 2 мин, диаметром более 400 мм – 3 мин.

Шлифовальные круги диаметром более 250 мм при любой скорости вращения, а также диаметром более 125 мм с рабочей скоростью свыше 50 м/с перед установкой на станок следует отбалансировать вместе с планшайбой.

Работать боковыми (торцевыми) поверхностями круга, если он для этого специально не предназначен, запрещается. При работе остаточный диаметр шлифовального круга должен быть больше диаметра франца не менее чем на 10 мм. Нельзя тормозить круг нажатием на него каким-либо предметом (опасность разрыва круга).

Резку металла осуществляют ручными ножницами, на пильных станках, гильотинных ножницах и других механизмах.

Ручные рычажные ножницы надежно закрепляют на специальных стойках или верстаках, столах, подставках.

Механические ножницы со стороны рабочего места снабжают предохранительными устройствами, исключающими возможность попадания пальцев под нож и под прижимы. Запрещается эксплуатировать ножницы при наличии вмятин, выщербин, трещин в любой части ножа, затуплении режущей кромки и увеличении зазора между режущими кромками выше нормативного.

У круглопильных станков пильные диски закрывают кожухами, угол раскрытия которых со стороны резания регулируют в зависимости от размеров и профиля разрезаемого металла. Не допускается применять дисковые пилы с трещинами, с поломанными зубьями или выпавшими пластинками.

У ленточных пил также ограждают всю нерабочую часть пилы. При обработке на круглых и ленточных пилах мелких предметов используют особые подающие и фиксирующие эти предметы приспособления, исключающие нахождение там пальцев рук.

Гильотинные ножницы (для резки листового металла) оборудуют механизированными упорами для ограничения подачи разрезаемого листа, управляемыми с рабочего места; механическими или гидравлическими прижимами для фиксации разрезаемого металла; предохранительными устройствами, исключающими попадание пальцев под прижимы или ножи (должны быть сблокированы с пусковым механизмом, что не позволяет включить пуск при нахождении за ограждением рук).

- См.: "ГОСТ 12.2.009-99. Межгосударственный стандарт. Станки металлообрабатывающие. Общие требования безопасности", введенный в действие постановлением Госстандарта России от 11.02.2000 № 34-ст.

ГОСТ 12.3.025-80

Группа Т58

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Требования безопасности

Occupational safety standards system.

Metal working by cutting. Safety requirements

Дата введения 1982-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Всесоюзным Центральным Советом Профессиональных Союзов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.12.80 N 5771

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер пункта |

|

ГОСТ 3.1102-81 | |

ГОСТ 3.1120-83 | |

ГОСТ 9.085-78 | |

ГОСТ 12.0.004-90 | |

ГОСТ 12.1.004-91 | |

ГОСТ 12.1.005-88 | 1.5, 3.6.1, 9.1 |

ГОСТ 12.1.010-76 | |

ГОСТ 12.1.012-90 | |

ГОСТ 12.1.014-84 | |

ГОСТ 12.1.016-79 | |

ГОСТ 12.1.045-84 | |

ГОСТ 12.1.050-86 | |

ГОСТ 12.2.003-91 | |

ГОСТ 12.2.009-99 | |

ГОСТ 12.2.022-80 | |

ГОСТ 12.2.029-88 | |

ГОСТ 12.2.032-78 | |

ГОСТ 12.2.033-78 | |

ГОСТ 12.3.009-76 | |

ГОСТ 12.3.010-82 | |

ГОСТ 12.3.020-80 | |

ГОСТ 12.3.028-82 | |

ГОСТ 12.4.009-83 | |

ГОСТ 12.4.011-89 | |

ГОСТ 12.4.012-83 | |

ГОСТ 12.4.026-76 | |

ГОСТ 12.4.068-79 | |

ГОСТ 12.4.124-83 | |

ГОСТ 1510-84 | |

ГОСТ 14861-86 | |

ГОСТ 19822-88 | |

ГОСТ 24940-81 | |

СН 3223-85 |

4. Проверен в 1989 г.

5. ИЗДАНИЕ (март 2001 г.) с Изменением N 1, утвержденным в марте 1989 г. (ИУС N 6-89)

Настоящий стандарт устанавливает требования безопасности к разработке и выполнению процессов механической обработки металлов резанием (далее - обработка резанием) на металлорежущих станках.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Разработка технологической документации, организация и выполнение технологических процессов обработки резанием должны соответствовать требованиям ГОСТ 3.1102 и настоящего стандарта.

1.2. Производственное оборудование, используемое для обработки резанием, должно соответствовать требованиям ГОСТ 12.2.003 и ГОСТ 12.2.009 .

1.3. Приспособления для обработки резанием должны соответствовать требованиям ГОСТ 12.2.029 .

1.4. Конвейеры, предназначенные для межоперационного перемещения грузов в процессе обработки резанием, должны соответствовать требованиям ГОСТ 12.2.022 .

1.5. Предельно допустимые концентрации веществ, образующихся при обработке резанием, не должны превышать значений, установленных ГОСТ 12.1.005 и нормативными документами Министерства здравоохранения СССР.

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

2.1. Требования безопасности к процессам обработки резанием должны быть изложены в технологических документах (МК, КЭ, ТИ, ВО, КТП, КТТП, ОК, ОКТ, ВОП, ВТП И ВТО) по ГОСТ 3.1120 .

Требования безопасности должны выполняться на протяжении всего технологического процесса, включая операции технического контроля, перемещения (транспортирования) межоперационного хранения (складирования) объектов обработки и уборки технологических отходов производства.

2.2. В технологической документации на обработку резанием должны быть указаны средства защиты работающих.

2.3. Технологические процессы, включающие операции с опасностью взрыва и пожара, должны проводиться с соблюдением требований ГОСТ 12.1.010 , ГОСТ 12.1.004 и "Типовых правил пожарной безопасности", утвержденных ГУПО МВД СССР.

2.4. Обработка резанием бериллия и его сплавов должна осуществляться в соответствии с СН N 993, утвержденным Министерством здравоохранения СССР.

2.5. Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускается вне зоны обработки, при применении специальных позиционных приспособлений (например, поворотных столов), обеспечивающих безопасность работающих.

2.6. При обработке резанием заготовок, выходящих за пределы оборудования, должны быть установлены переносные ограждения и знаки безопасности по ГОСТ 12.4.026 .

2.7. Для исключения соприкосновения рук станочников с движущимися приспособлениями и инструментом при установке заготовок и снятии деталей должны быть автоматические устройства (механические руки, револьверные приспособления, бункеры и др.).

2.8. При шлифовании шлам титановой пыли следует удалять во влажном состоянии и высушивать в специально отведенном месте. Отходы титана в мелкодробном состоянии, покрытые маслом, необходимо обезжиривать.

(Измененная редакция, Изм. N 1).

2.9. Обработка резанием деталей из магниевых сплавов должна проводиться инструментом, исключающим возможность большого трения и загорания металла, без применения смазочно-охлаждающей жидкости (СОЖ).

При необходимости допускается применять минеральное масло, свободное от кислот и влаги.

2.10. СОЖ, применяемые при обработке резанием, должны соответствовать требованиям Санитарных правил при работе со смазочно-охлаждающими жидкостями и технологическими смазками, утвержденными Министерством здравоохранения СССР.

Базовый ассортимент СОЖ, применяемых в промышленности, приведен в справочном приложении 1.

Примеры конструктивного исполнения сопл для подачи и распыления СОЖ приведены в справочном приложении 2.

2.11. СОЖ при циркуляции в зоне охлаждения должны подвергаться очистке от механических примесей.

2.12. Система циркуляции СОЖ должна иметь устройства дозированной (например, насосом) и направленной подачи технологических жидкостей в зону обработки металлов с автоблокировкой подачи СОЖ при прекращении работы оборудования.

2.13. В зависимости от вида стружки, средства для ее удаления должны выбираться в соответствии с табл.1.

Таблица 1

Вид стружки | Средства для удаления |

Без применения СОЖ |

|

Мелкая дробленая | Одношнековые транспортеры |

Стальной вьюн | Двухшнековые транспортеры |

Сыпучая | Вибрационные транспортеры |

Элементная | Пневматический транспортер |

Стружка любого вида | Пластинчатый транспортер |

С применением СОЖ |

|

Элементная чугунная | Скребковые транспортеры |

Элементная стальная | Скребковые и одношнековые транспортеры |

Элементная и вьюн цветных металлов | Пластинчатые транспортеры, гидротранспортер |

Стальной вьюн | Двухшнековые и пластинчатые транспортеры |

2.14. Уборка рабочих мест от стружки и пыли должна производиться способом, исключающим появление стружки, пыли и аэрозолей в воздухе рабочей зоны.

2.10-2.14. (Измененная редакция, Изм. N 1).

2.15. Стружка и отходы титановых сплавов должны быть собраны в специальную металлическую тару (ящики, контейнеры и др.), имеющую надпись "Отходы титана". По мере накопления и по окончании смены их следует убирать.

2.16. Стружку и отходы магниевых сплавов следует собирать в специальную тару, устанавливаемую на расстоянии 3-4 м от металлорежущих станков и имеющих надпись "Отходы магния".

Уборка стружки и отходов магниевых сплавов на рабочих местах должна проводиться по графику, утвержденному администрацией предприятия.

2.17. При необходимости контроля размеров обрабатываемых заготовок во время работы оборудования должны предусматриваться специальные приборы, позволяющие производить замеры автоматически, без снятия деталей.

Контроль на станках и снятие деталей для контроля должны проводиться лишь при отключенных механизмах вращения или перемещения заготовок, инструмента и приспособлений.

(Измененная редакция, Изм. N 1).

3. ТРЕБОВАНИЯ К ПРОИЗВОДСТВЕННЫМ ПОМЕЩЕНИЯМ

3.1. Производственные помещения, в которых осуществляются процессы обработки резанием, должны соответствовать требованиям строительных санитарных норм и правил проектирования производственных зданий промышленных предприятий, утвержденных Госстроем СССР, а также норм и правил, утвержденных органами государственного надзора.

Бытовые помещения должны соответствовать нормам проектирования административных зданий и помещений промышленных предприятий, утвержденным Госстроем СССР.

3.2. Участки обработки резанием кобальта, ванадия, молибдена, титана, циркония должны быть отделены от других помещений, не связанных с данной технологией, изолирующими перегородками и оснащены приточно-вытяжной вентиляцией и знаками безопасности по ГОСТ 12.4.026 .

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Цехи, участки и отделения обработки резанием должны быть оборудованы средствами пожаротушения по ГОСТ 12.4.009 .

3.4. Проемы в стенах производственных помещений, цехов и участков обработки резанием, предназначенные для транспортировки материалов, заготовок и полуфабрикатов, готовых деталей и отходов производства, должны быть оборудованы приспособлениями и устройствами (коридоры, тамбуры, завесы и т.п.), исключающими сквозняки, а также возможность распространения пожара (автоматические закрывающиеся двери, задвижки, заслонки и др.).

3.5. Обработка резанием магниевых сплавов должна проводиться в специально выделенных помещениях. Разрешается размещать, по согласованию с органами государственного пожарного и санитарного надзора, отдельные участки обработки магниевых сплавов в общих механообрабатывающих цехах (кроме участков полирования и шлифования).

3.6. Требования к вентиляции

3.6.1. Для локализации вредных веществ (пыли, мелкой стружки, аэрозолей СОЖ, продуктов термоокислительной деструкции), образующихся при обработке резанием в воздухе рабочей зоны и превышающих ПДК по ГОСТ 12.1.005 , станки и производственное оборудование должны предусматривать возможность отсоса из зоны обработки загрязненного воздуха в соответствии с Санитарными правилами при работе со смазочно-охлаждающими жидкостями и технологическими смазками.

Для защиты работающих на станке и людей, находящихся вблизи станка, от отлетающей стружки и СОЖ, необходимо оснащать станки защитными устройствами, ограждающими зону обработки или ее часть, в которой осуществляется процесс резания.

Помещения, в которых хранятся концентраты СОЖ и готовятся рабочие растворы технологических жидкостей, должны иметь приточно-вытяжную вентиляцию.

(Измененная редакция, Изм. N 1).

3.6.2. Воздуховоды для удаления пыли титановых и магниевых сплавов должны иметь гладкие внутренние поверхности без карманов и углублений, исключающие скапливание пыли, наименьшую длину и число перегибов. Радиусы закруглений должны быть не менее трех диаметров.

Воздуховоды установок для отсасывания магниевой пыли должны быть оборудованы предохранительными клапанами, открывающимися наружу вне взрывоопасного помещения.

3.6.3. Воздух, удаляемый местными отсасывающими устройствами при обработке магниевых сплавов на полировальных и шлифовальных станках, должен быть очищен в масляных фильтрах до поступления его в вентилятор. Фильтры и вентиляторы должны быть изолированы от цеха, где производится обработка резанием.

Для исключения опасности завихрения и образования взрывоопасной смеси магниевой пыли с воздухом не допускается применять для очистки сухие центробежные циклоны и суконные фильтры.

3.6.4. Для снятия статического электричества пылеприемники и воздуховоды вентиляционных установок должны иметь заземление.

3.6.5. Воздуховоды от местных отсосов и общеобменной вентиляции должны очищаться по графику, утвержденному в соответствии с принятой на предприятии формой утверждения внутренней документации.

3.6.6. Ворота, двери и технологические проемы должны быть оборудованы воздушными и воздушно-тепловыми завесами в соответствии с нормами проектирования отопления, вентиляции и кондиционирования воздуха, утвержденными Госстроем СССР.

3.6.5, 3.6.6. (Измененная редакция, Изм. N 1).

3.7. Требования к освещению

3.7.1. Естественное и искусственное освещение производственных помещений должно соответствовать нормам проектирования естественного и искусственного освещения, утвержденным Госстроем СССР.

3.7.2. Коэффициент естественной освещенности (КЕО) на рабочих поверхностях должен соответствовать указанному в табл.2.

Допускается снижение значения КЕО в соответствии с нормами проектирования для совмещенного освещения. При этом освещенность от системы общего искусственного освещения (а также общего в системе комбинированного) следует повышать на ступень по шкале освещенности.

Таблица 2

при боковом освещении |

||||

Вид освещения | при верхнем или верхнем и боковом освещении | в зоне с устойчивым снежным покровом | на остальной территории СССР |

|

Заготовительные | Естественное | |||

Совмещенное | ||||

Механические, инструментальные | Естественное | |||

Совмещенное | ||||

Примечание: В табл.2 приведены нормируемые значения КЕО для зданий, расположенных в III поясе светового климата СССР. Для остальных поясов светового климата СССР нормируемые значения КЕО следует принимать согласно нормам проектирования естественного и искусственного освещения, утвержденным Госстроем СССР.

3.7.3. В помещениях с недостаточным естественным светом и без естественного света должны применяться установки искусственного ультрафиолетового облучения в соответствии с Санитарными нормами проектирования промышленных предприятий и Указаниями к проектированию установок искусственного ультрафиолетового облучения на промышленных предприятиях, утвержденными Министерством здравоохранения СССР.

3.7.4. При искусственном освещении в заготовительных цехах нормируемая величина освещенности 150 лк должна быть обеспечена системой общего освещения.

В механических, термоконстантных и инструментальных цехах следует применять систему комбинированного освещения (общее и местное), в котором общее освещение должно составлять не менее 300 лк.

Освещенность рабочей поверхности на станках с ручным управлением должна соответствовать величинам, указанным в табл.3.

Таблица 3

Наименование оборудования, операций, рабочих мест | Освещенность, лк |

1. Металлорежущие станки: | |

токарные, токарно-затыловочные, резьботокарные, координатно-расточные, резьбошлифовальные, заточные, зубообрабатывающие, резьбонакатные; | |

токарно-револьверные, токарно-винторезные, плоскошлифовальные, круглошлифовальные, внутришлифовальные; | |

фрезерные | |

токарно-карусельные | 1500; 1000** |

продольно-строгальные | |

поперечно-строгальные | |

лоботокарные, сверлильные | |

долбежные, протяжные, отрезные | |

2. Слесарные и лекальные работы, разметочные плиты | |

_________

* Размеры стола более 400х1600 мм

** Диаметр обрабатываемой детали более 2500 мм

На станках-полуавтоматах, автоматах и станках с ЧПУ освещенности, указанные в табл.3, следует понижать на ступень по шкале освещенности в соответствии с Нормами проектирования естественного и искусственного освещения, утвержденными Госстроем СССР.

В рабочей зоне ОЦ и ГПМ должна быть обеспечена освещенность 1500 лк. Допускается снижение освещенности до 1000 лк при проведении шлифовальных и до 750 лк - при проведении сверлильных работ.

При наладке, ремонте и устранении сбоев на станках с ЧПУ, ОЦ и ГПМ освещенность должна быть 2500 лк.

3.7.5. Для общего освещения помещения отношение максимальной освещенности к минимальной не должно превышать 1,3.

Величина коэффициента пульсации не должна превышать 20% от общего освещения.

3.7.6. При проектировании осветительных установок общего освещения необходимо учитывать коэффициент запаса : в механических и инструментальных цехах с люминесцентными лампами мощностью 65 и 80 Вт и разрядными лампами высокого давления - 1,5, с люминесцентными лампами мощностью 40 Вт - 1,4, при лампах накаливания - 1,3; в термоконстантных с разрядными лампами - 1,3, с лампами накаливания - 1,15; в заготовительных цехах с разрядными лампами - 1,6, с лампами накаливания - 1,4.

При использовании на станках люминесцентного освещения должна быть исключена возможность стробоскопического эффекта.

3.7.7. Чистка стекол, оконных проемов и световых фонарей должна производиться не реже 2 раз в год.

Чистка ламп и осветительной арматуры должна производиться: в механических цехах станкостроительных заводов, в термоконстантных и заготовительных цехах не реже 4 раз в год; в механических цехах инструментальных заводов и инструментальных цехах - не реже 2 раз в год.

3.7.1-3.7.7. (Измененная редакция, Изм. N 1).

3.8. Допустимые уровни шума на рабочих местах - не более указанных в СН 3223.

4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

4.1. Массовая доля химических соединений, входящих в рабочие растворы смазочно-охлаждающих технологических средств (СОТС), должны соответствовать техническим условиям (ТУ) на промышленное производство СОЖ, утвержденным Министерством здравоохранения СССР.

4.2. Антимикробная защита СОЖ должна проводиться добавлением биоцидных присадок (см. справочное приложение 3) или периодической термической обработкой или аэрацией рабочих растворов.

4.3. Термическая обработка рабочих растворов СОЖ должна проводиться нагреванием до 75-80 °С, кратковременной выдержкой и последующим охлаждением в регенераторе или охладителе до рабочей температуры.

Аэрацию СОЖ производить путем перемешивания ее сжатым воздухом под давлением 0,2-0,3 мПа в течение 2-3 ч один раз в сутки.

4.4. Продолжительность использования и периодичность замены СОЖ устанавливаются по результатам текущего контроля технологических, физико-химических и микробиологических показателей СОЖ в зависимости от состава жидкости, обрабатываемого материала, вида технологических операций, загрузки станка и количества рабочих смен в сутки.

Эмульсии, использованные на операциях лезвийной обработки металлов, для станков с индивидуальной системой охлаждения рекомендуется заменять 1 раз в месяц, а в летнее время - 1 раз в две недели; при обработке черных металлов - не реже 1 раза в две недели; при обработке сплавов, содержащих алюминий, - 1 раз в неделю.

Масляные СОЖ при систематической очистке станка от стружки и нормальной работе фильтра, а также при отсутствии перемежающейся работы с черными металлами, могут использоваться в течение 3 и более месяцев при условии постоянного контроля за качеством СОЖ.

4.5. Отработанные СОЖ и промывные воды необходимо собирать в специальные емкости.

Водную и маслянную фазу можно использовать в качестве компонентов для приготовления эмульсий. Масляная фаза эмульсий может поступать на регенерацию или утилизироваться.

Запрещается сброс отработанных СОТС в общую систему канализации и воду водоемов без предварительной очистки их от нефтепродуктов.

4.1-4.5. (Измененная редакция, Изм. N 1).

5. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

5.1. Для работающих, участвующих в технологическом процессе обработки резанием, должны быть обеспечены удобные рабочие места, не стесняющие их действий во время выполнения работы. На рабочих местах должна быть предусмотрена площадь, на которой располагают стеллажи, тару, столы и другие устройства для размещения оснастки, материалов, заготовок, полуфабрикатов, готовых деталей и отходов производства.

Для работы сидя рабочее место оператора должно иметь кресло (стул, сиденье) с регулируемыми наклоном спинки и высотой сидения.

Эргономические требования при выполнении работ сидя и стоя - по ГОСТ 12.2.032 , ГОСТ 12.2.033 .

На каждом рабочем месте около станка на полу должны быть деревянные трапы на всю длину рабочей зоны, а по ширине не менее 0,6 м от выступающих частей станка.

5.2. Расстановка в цехах и перестановка действующего технологического оборудования должны отражаться на технологической планировке, утверждаемой администрацией по согласованию с главными специалистами и службой охраны труда. Технологические планировки на проектируемые и вновь строящиеся цехи, участки и отделения обработки резанием должны быть согласованы с территориальными органами государственного санитарного и пожарного надзора.

5.3. На технологических планировках должны быть указаны:

строительные элементы (стены, колонны, перегородки, дверные проемы, оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, галереи, люки, колодцы, трапы и др.), вспомогательные помещения, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также бытовые помещения и другие устройства, размещенные на площади цеха, участка или отделения;

основные размеры здания в целом (ширина, длина, ширина по пролетам, шаг колонн) и внутренние размеры изолированных помещений;

технологическое и вспомогательное оборудование, подъемно-транспортные устройства (с указанием грузоподъемности), расположение рабочих мест;

условные обозначения необходимых энергоносителей (пара, газа, воды, СОЖ, электрического напряжения и др.) и места их подвода к каждой единице металлорежущего оборудования или рабочему месту спецификации оборудования с номерами по плану;

проходы, проезды, места межоперационного складирования и указания допустимых в данном случае напольных транспортных средств;

места расположения средств пожаротушения.

5.4. Ширина цеховых проходов и проездов, расстояние между металлорежущими станками и элементами зданий должны устанавливаться в зависимости от применяемого оборудования, транспортных средств, обрабатываемых заготовок и материалов и должны соответствовать "Нормам технологического проектирования".

5.5. Проходы и проезды в цехах и на участках должны обозначаться разграничительными линиями белого цвета шириной не менее 100 мм.

На территории цеха или участка проходы, проезды, люки колодцев должны быть свободными и не загромождаться материалами, заготовками, полуфабрикатами, деталями, отходами производства и тарой. Не допускается установка металлорежущих станков на люки колодцев.

5.6. Освобождающаяся тара и упаковочные материалы должны своевременно удаляться с рабочих мест в специально отведенные для этой цели места.

6. ТРЕБОВАНИЯ К ХРАНЕНИЮ И ТРАНСПОРТИРОВАНИЮ ИСХОДНЫХ МАТЕРИАЛОВ, ЗАГОТОВОК, ПОЛУФАБРИКАТОВ, СОЖ, ГОТОВЫХ ДЕТАЛЕЙ, ОТХОДОВ ПРОИЗВОДСТВА И ИНСТРУМЕНТА

6.1. Требования безопасности при транспортировании, хранении и эксплуатации абразивного и эльборового инструмента - по ГОСТ 12.3.028 .

(Измененная редакция, Изм. N 1).

6.2. Тара для транспортирования и хранения деталей, заготовок и отходов производства - по ГОСТ 14861 , ГОСТ 19822 и ГОСТ 12.3.010 . Эксплуатация тары - по ГОСТ 12.3.010 . Тара должна быть рассчитана на необходимую грузоподъемность, иметь надписи о максимально допустимой нагрузке и периодически подвергаться проверкам. Угол строповки не должен превышать 90°.

6.3. Погрузка и разгрузка грузов - по ГОСТ 12.3.009 , перемещение грузов - по ГОСТ 12.3.020 .

6.4. Хранение и транспортирование СОЖ должны осуществляться по ГОСТ 1510 в чистых стальных резервуарах, цистернах, бочках, бидонах и банках, а также в емкостях, изготовленных из белой жести, оцинкованного листа или пластмасс.

СОЖ должны храниться в помещениях, соответствующих нормам проектирования складов нефти и нефтепродуктов, утвержденным Госстроем СССР. Температура хранения и транспортирования СОЖ должна быть в пределах, указанных в соответствующих стандартах на эти продукты. В случаях, когда они не приведены, рекомендуемая температура хранения и транспортирования СОЖ - от минус 10 до плюс 40 °С.

При транспортировании, заливке и регенерации масляных СОЖ должны быть приняты меры, предотвращающие попадание воды.

6.3, 6.4. (Измененная редакция, Изм. N 1).

6.5. Отходы титановых сплавов должны храниться в герметичной таре в специально отведенном сухом помещении.

Промасленная мелкая стружка и пыль титановых сплавов по мере накопления должны сжигаться или закапываться на специально отведенной площадке.

6.6. Стружка и пыль магниевых сплавов должны храниться в закрытой металлической таре. При наличии специальных помещений стружку и пыль магниевых сплавов можно хранить в открытой таре (кроме магний-литиевых сплавов).

6.7. В местах хранения титановых и магниевых сплавов должны быть средства пожаротушения: сухой песок, доломитовая пыль, порошковый флюс, огнетушители, заряженные порошковыми веществами.

6.8. Обтирочный материал (концы, ветошь и др.) хранят в специальной, плотно закрывающейся металлической таре, в специально отведенных местах. По мере накопления использованных обтирочных материалов, но не реже одного раза в смену, тара должна очищаться.

7. ТРЕБОВАНИЯ К ПЕРСОНАЛУ, ДОПУСКАЕМОМУ К УЧАСТИЮ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

7.1. К выполнению технологических процессов обработки резанием допускаются лица соответствующей профессии, специальности и квалификации, прошедшие инструктаж и обучение.

Организация обучения и инструктажа рабочих, инженерно-технических работников и служащих безопасности труда - по ГОСТ 12.0.004 .

7.2. Лица, поступающие на работу, связанную с обработкой вредных металлов и их сплавов с применением СОЖ, подлежат обязательному предварительному и периодическому медицинскому осмотру в соответствии с приказом Министерства здравоохранения СССР.

7.3. Лица, имеющие предрасположенность к кожным заболеваниям, страдающие экземой или другими аллергическими заболеваниями, а также имеющие другие противопоказания, предусмотренные соответствующими перечнями Министерства здравоохранения СССР, к работам с СОЖ не допускаются.

7.4. Рабочие, которым по роду выполняемой работы необходимо иметь дело с перемещением грузов грузоподъемными кранами и подъемными устройствами, должны пройти обучение по специальности стропальщика в соответствии с "Правилами устройства и безопасной эксплуатации грузоподъемных кранов ", утвержденными Госгортехнадзором СССР, не реже одного раза в 12 мес проходить аттестацию и иметь удостоверение на право проведения этих работ.

7.5. Инженерно-технические работники, ответственные за проведение процессов обработки резанием (мастера, технологи, старшие мастера, заместители начальников цехов и начальники цехов), при назначении на должность должны проходить проверку знаний правил, норм и стандартов, основ технологических процессов, требований безопасности, устройства и безопасной эксплуатации металлорежущего, подъемно-транспортного, грузоподъемного и другого применяемого оборудования, выполнения погрузочно-разгрузочных работ, пожарной безопасности и производственной санитарии в соответствии с их должностными обязанностями.

8. ТРЕБОВАНИЯ К ПРИМЕНЕНИЮ СРЕДСТВ ЗАЩИТЫ РАБОТАЮЩИХ

8.1. Рабочие и служащие цехов и участков обработки резанием для защиты от воздействия опасных и вредных производственных факторов должны быть обеспечены спецодеждой, спецобувью и предохранительными приспособлениями в соответствии с Типовыми отраслевыми нормами, утвержденными в установленном порядке.

Средства индивидуальной защиты, применяемые при обработке резанием, должны соответствовать требованиям ГОСТ 12.4.011 .

8.2. Спецодежду работающих в цехах и на участках обработки резанием следует периодически сдавать в стирку (химчистку) и хранить отдельно от верхней одежды. Химчистка и стирка спецодежды должна быть централизованной по мере загрязнения, но не реже двух раз в месяц.

8.3. Спецодежда работающих по обработке магниевых сплавов должна систематически очищаться от осевшей магниевой пыли, проветриваться, храниться в металлических шкафах и стираться не реже одного раза в неделю с последующей пропиткой огнезащитными составами.

8.4. Для защиты кожного покрова от воздействия СОЖ и пыли токсичных металлов должны применяться дерматологические защитные средства (профилактические пасты, мази, биологические перчатки) по ГОСТ 12.4.068 .

Допускается применять другие профилактические пасты и мази по рекомендациям органов Государственного санитарного надзора.

8.5. При приготовлении растворов порошкообразных и гранулированных моющих средств для промывки систем охлаждения paбoтающие должны использовать маски и респираторы.

8.6. Для защиты от статического электричества должны быть предусмотрены средства защиты по ГОСТ 12.4.124 .

8.5, 8.6. (Измененная редакция, Изм. N 1).

8.7. Средства индивидуальной защиты, указанные в технологической документации, должны подвергаться периодическим контрольным осмотрам и испытаниям в порядке и в сроки, установленные нормативно-технической документацией на них.

непосредственно после их приготовления и в процессе эксплуатации через каждые 5 сут. Периодичность контроля СОЖ, используемых на автоматических линиях: на масляной основе - не реже одного раза в месяц; эмульсий - не реже одного раза в неделю; синтетических и полусинтетических жидкостей - не реже одного раза в две недели.

Дополнительно контроль СОЖ может проводиться при ухудшении ее санитарно-гигиенических свойств.

(Измененная редакция, Изм. N 1).

9.3. Контроль параметров шума на рабочих местах - по ГОСТ 12.1.050 .

9.4. Метод определения механических колебаний должен быть установлен в стандартах и технических условиях. Проведение измерений - по ГОСТ 12.1.012 .

Контроль параметров вибраций - по ГОСТ 12.4.012 .

9.5. Измерения освещенности следует проводить в соответствии с ГОСТ 24940 . Величины освещенности по помещению и в зоне обработки должны соответствовать п.3.7 с учетом погрешности измерения прибора.

(Измененная редакция, Изм. N 1).

9.6. Контроль уровня напряженности электростатического поля - по ГОСТ 12.1.045 .

(Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное). ПЕРЕЧЕНЬ БАЗОВОГО АССОРТИМЕНТА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ, ПРИМЕНЯЕМЫХ В КАЧЕСТВЕ СОЖ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ РЕЗАНИЕМ

ПРИЛОЖЕНИЕ 1

Справочное

Синтетические и полусинтетические СОЖ*

_____________

Аквол-1 (3-5)

Аквол-5 (2-3; 3-5)

Аквол-10М (2-5)

Аквол-10 (2-5; 5-10)

Аквол-11 (3-5; 5-10)

Аквол-12 (1,5-3)

Аквол-4 (1-3; 3-5; 5-10; 10-15)

Аквол-15 (3-5)

Аквапол-1 (3-15)

Синхо-2; 2М (3-5)

Синхо-6 (3-5)

Карбамол С-1 (1-3)

Карбамол П-1 (3-5)

МХО-62 (1-3)

Эмульсии*

_____________

* В скобках указана концентрация СОЖ в рабочих растворах, в процентах.

Аквол-2 (1-10)

Аквол-6 (1,5-10)

НГЛ-205 (2-10)

РЗ СОЖ-8 (3-10)

ВНИИ НП-117 Т (1-3)

ВНИИ НП-117 Т (1-3)

ИХП-45 Э (5-10)

Укринол-1 (3-5)

Укринол-3П (до 15)

СДМУ-2 (3-10)

Э-2 (3-10)

ЭТ-2 (3-5)

ЭГТ-(3-10)

ЭМУС (5-10)

Синтал-2 (3-5)

Карбамол Э-1 (3-10)

ЛЗ-ЭМ/ЗОТ (3-10)

МХО (серия 60; 64) (3-5)

Укринол-1M (3-10)

Укринол-211 М (2-8)

Укринол-50 У (15)

Масляные СОЖ

MP-1y; 2у; 2; 3; 4; 5у; 6; 7; 8; 9; 10; 99. Применяются в виде поставки МР-5у и 99. Могут применяться в виде растворов в индустриальных маслах от 5 до 100%

РЖ-3

ЛЗ-СОЖ 1T

ЛЗ-СОЖ 1МО

ЛЖ-СОЖ 2МО

ЛЗ-СОЖ 2МИО

ЛЗ-СОЖ 1МО

ЛЗ-СОЖ 1МИО

СЭЛ-1

ОСМ-1; 2 (2к); 3; 4; 5

Укринол-14

ПРИЛОЖЕНИЕ 2 (справочное). ПРИМЕРЫ ИСПОЛНЕНИЯ СОПЛ ДЛЯ ПОДАЧИ СОЖ В ЗОНУ ОБРАБОТКИ РЕЗАНИЕМ

ПРИЛОЖЕНИЕ 2

Справочное

Одноканальное сопло для подачи СОЖ струйно-напорным внезонным способом

Многоканальное сопло для подачи СОЖ струйно-напорным внезонным способом

Сопла для подачи СОЖ гидроаэродинамическим способом

а - с поропластовой пластиной; б - с жестким козырьком; в - с жесткой зубчатой заслонкой

Типовое сопло для подачи распыленной СОЖ

1 - насадок; 2 - распределитель; 3 - трубка; 4 - штуцер

Сопло для широкой зоны резания

1 - корпус;

2 - первый распределитель; 3 - второй распределитель; 4 - насадок

ПРИЛОЖЕНИЕ 3 (справочное). ПЕРЕЧЕНЬ БИОЦИДНЫХ ПРИСАДОК К СОЖ

ПРИЛОЖЕНИЕ 3

Справочное

Азин - производное оксазолидина (0,2-0,3)

Азин-1-производное оксазациклоалканов (0,2-0,3)

Вазин - производное тиазина (0,3)

Гексахорофен (0,01-0,2)

Камцид-1 (0,3)

Камцид-2 (0,15-0,25)

Катапин (0,15-1,0)

Мертиолят (0,0001-0,001)

Нитроцид-1 (0,06-0,15)

Нитроцид-2 (0,06-0,15)

Ортофенилфенолят натрия (0,6-1,25)

Сульфоцид-4 - продукт взаимодействия алканоламина с формальдегидом, модифицированный производным карбаминовой кислоты (0,1-0,2)

Сульфоцид-5 - композиция на основе производного карбаминовой кислоты и алканоламина (0,1-0,2)

Тетрацид - продукт конденсации формальдегида с алканоламином и спиртом (0,3)

Укацид-2 - производное триазина, активированное нитроаминопроизводным фенола (0,2)

Фермацид-10 (0,03-0,012)

Фермацид-12 (0,03-0,012)

Фермацид-13 (0,03-0,25)

Фурацилин ГФ-10 (0,01)

Фомацид-13 - продукт конденсации формальдегида с кетоном (0,3)

Примечание. В скобках указана рекомендуемая концентрация биоцидных присадок в рабочем растворе СОЖ в процентах.

(Введено дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

"Система стандартов безопасности труда". Сб. ГОСТов -

М.: ИПК Издательство стандартов, 2001

Общие правила безопасности при обработке металлов резанием

Определены ГОСТ 12.3.025—80, в соответствии с которым установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускаются вне зоны обработки при применении специальных позиционных приспособлений (например, поворотных столов), обеспечивающих безопасность работающих.

Для исключения соприкосновения рук станочников с движущимися приспособлениями и инструментом при установке заготовок и снятии деталей должны использоваться автоматические устройства (механические руки, револьверные приспособления, бункера и др.).

Для контроля размеров обрабатываемых заготовок во время работы оборудования должны предусматриваться специальные приборы, позволяющие производить замеры автоматически, без снятия деталей.

Лица, поступающие на работу, связанную с обработкой металлов и их сплавов с применением СОЖ, подлежат обязательному предварительному и периодическому медицинскому осмотру. Лица, имеющие предрасположенность к кожным заболеваниям, страдающие экземой или другими аллергическими заболеваниями, а также имеющие другие противопоказания, предусмотренные соответствующими перечнями Министерства здравоохранения, к работам с СОЖ не допускаются.

Требования безопасности при эксплуатации станков с ЧПУ

До начала работы оператору необходимо проверить наличие и исправность ограждений движущихся элементов станка, а также токоведущих частей электрической аппаратуры и элементов управления; ограждений для защиты от стружки и охлаждающих жидкостей; не повреждены ли открытые участки электропроводки (изоляция), не оборван ли проводник электрического заземления станка; исправно ли действуют пусковые, остановочные, реверсивные устройства, устройства переключения скоростей и фиксаторы органов управления, чтобы не произошло самовключения и безотказно проводилась остановка станка; исправность режущего и вспомогательного инструмента и надежность фиксации его в инструментальном магазине. Работа без защитных ограждений и предохранительных устройств и приспособлений не допускается.