Композиционные материалы состоят из металлической матрицы (чаще А1, Mg, Ni и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами , не растворяющимися в основном металле {дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту

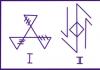

Рис. 1

1 - зернистый (дисперсно-упрочненный) материал (l/d - I): 2 - дискретный волокнистый композиционный материал; 3 - непрерывно волокнистый композиционный материал; 4 - непрерывная укладка волокон; 5 - двухмерная укладка волокон; 6,7 - объемная укладка волокон

или иную композицию, получили название композиционные материалы (рис. 196).

Волокнистые композиционные материалы.

На рис. 196 приведены схемы армирования волокнистых композиционных материалов. Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d « 10-тЛ03, и с непрерывным волокном, в которых l/d = со. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50-100 %), модуля упругости, коэффициента жесткости (Ely) и пониженной склонностью к трещинообразова- нию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Таблица 44

Механические свойства композиционных материалов на металлической основе

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные (о в = 2500-*-3500 МПа, Е = 38ч-420 ГПа) и углеродные (ст в = 1400-г-3500 МПа, Е 160-ь450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Так, волокна карбида кремния диаметром 100 мкм имеют ст в = = 2500-*т3500 МПа, Е = 450 ГПа. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и др., имеющие а в = 15 000-г-28 000 МПа и Е = 400-*-600 ГПа.

В табл. 44 приведены свойства некоторых волокнистых композиционных материалов.

Композиционные материалы на металлической основе обладают высокой прочностью (ст в, а_ х) и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное

Рис. 197. Зависимость модуля упругости Е (а) и временного сопротивления о в (б) бороалюминиевого композиционного материала вдоль (/) и поперек (2) оси армирования от объемного содержания борного волокна

хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувствительность к концентраторам напряжения.

На рис. 197 приведена зависимость а в и Е бороалюминиевого композиционного материала от содержания борного волокна вдоль (/) и поперек (2 ) оси армирования. Чем больше объемное содержание волокон, тем выше а в, a_ t и Е вдоль оси армирования. Однако необходимо учитывать, что матрица может передавать напряжения волокнам только в том случае, когда существует прочная связь на поверхности раздела армирующее волокно - матрица. Для предотвращения контакта между волокнами матрица должна полностью окружать все волокна, что достигается при содержании ее не менее 15-20 %.

Матрица и волокно не должны между собой взаимодействовать (должна отсутствовать взаимная диффузия) при изготовлении или эксплуатации, так как это может привести к понижению прочности композиционного материала.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления е полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени (рис. 198, а) с повышением температуры.

Рис. 198. Длительная прочность бороалюминисвого композиционного материала, содержащего 50% борного волокна, в сравнении с прочностью титановых сплавов (а) и длительная прочность никелевого композиционного материала в сравнении с прочностью дисперсионно-твердеющих сплавов (б):

/ - бороалюмнниевый композит; 2 - титановый сплав; 3 - дисперсионно-упрочненный композиционный материал; 4 - дисперсионно-твердеющие сплавы

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление меж- слойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы в объемным армированием.

- Широко применяют полимерные, керамические и другие матрицы.

Порошковый наполнитель вводят в матрицу композиционного материала с целью реализации присущих веществу наполнителя свойств в функциональных свойствах композита. В порошковых композитах матрицей служат главным образом металлы и полимеры. За порошковыми композитами с полимерной матрицей закрепилось название «пластмассы».

Композиты с металлической матрицей

Композиты с металлической матрицей. Порошковые композиты с металлической матрицей получают путем холодного или горячего прессования смеси порошков матрицы и наполнителя с последующим спеканием полученного полуфабриката в инертной или восстановительной среде при температурах около 0,75 Т пл металла матрицы. Иногда процессы прессования и спекания совмещают. Технологию получения порошковых композитов называют «порошковая металлургия». Методами порошковой металлургии производят кер- меты и сплавы с особыми свойствами.

Керметами называют композиционные материалы с металлической матрицей, наполнителем которой служат дисперсные частицы керамики, например карбидов, оксидов, боридов, силицидов, нитридов и др. В качестве матрицы используют преимущественно кобальт, никель и хром. Керметы сочетают твердость, а также жаропрочность и жаростойкость керамики с высокой вязкостью и теплопроводностью металлов. Поэтому керметы в отличие от керамики менее хрупки и способны выдерживать большие перепады температур без разрушения.

Наиболее широкое применение керметы получили в производстве металлообрабатывающего инструмента. Порошковыми твердыми сплавами называют керметы инструментального назначения.

Порошковым наполнителем твердых сплавов являются карбиды или карбонитриды в количестве 80% и более. В зависимости от типа наполнителя и металла, который служит матрицей композита, порошковые твердые сплавы делят на четыре группы:

- 1) WC-Co - однокарбидные типа В К;

- 2) WC-TiC-Со - двухкарбидные типа ТК,

- 3) WC-TiC-TaC-Co - трехкарбидные типа ТТК;

- 4) TiC и TiCN-(Ni + Mo) - сплавы на основе карбида и карбо- нитрида титана - безвольфрамовые типа ТН и КНТ.

Сплавы ВК. Сплавы маркируются буквами ВК и цифрой, показывающей содержание кобальта. Например, состав сплава ВК6: 94% WC и 6% Со. Теплостойкость сплавов ВК - около 900°С. Сплавы этой группы обладают наибольшей прочностью по сравнению с прочими твердыми сплавами.

Сплавы ТК. Сплавы обозначают комбинацией букв и цифр. Цифра после Т указывает на содержание в сплаве карбида титана, после К - кобальта. Например, состав сплава Т15К6: TiC - 15%, Со - 6%, остальное, 79 %, - WC. Твердость сплавов ТК вследствие введения в состав его наполнителя более твердого карбида титана больше, чем твердость сплавов В К. Они также имеют преимущество по теплостойкости - 1000°С, однако их прочность при равном содержании кобальта ниже.

Сплавы ТТК (ТТ7К12, ТТ8К, ТТ20К9). Обозначение сплавов ТТК аналогично ТК. Цифра после второй буквы Т указывает на суммарное содержание карбидов TiC и ТаС.

При равной теплостойкости (1000°С) сплавы ТТК превосходят сплавы ТК при одинаковом содержании кобальта и по твердости, и по прочности. Наибольшее влияние легирования карбидом тантала проявляется при циклических нагрузках - ударная усталостная долговечность повышается до 25 раз. Поэтому танталсо- держащие сплавы используются в основном для тяжелых условий резания с большими силовыми и температурными нагрузками.

Сплавы ТН, КНТ. Это безвольфрамовые твердые сплавы (БВТС) на основе карбида и карбонитрида титана с никель-молибденовой, а не кобальтовой связкой.

По теплостойкости БВТС уступают вольфрамсодежащим сплавам, теплостойкость БВТС не превышает 800°С. Их прочность и модуль упругости также ниже. Теплоемкость и теплопроводность БВТС ниже, чем у традиционных сплавов.

Несмотря на сравнительно низкую стоимость, широкое применение БВТС для изготовления режущего инструмента проблематично. Наиболее целесообразно использование безвольфрамовых сплавов для изготовления измерительного (концевые меры, калибры) и волочильного инструмента.

Металлическая матрица используется также для связывания порошкового наполнителя из алмаза и кубического нитрида бора, которые объединяют общим названием «сверхтвердые материалы» (СТМ). Композиционные материалы с наполнителем из СТМ используют в качестве обрабатывающего инструмента.

Выбор матрицы для алмазного порошкового наполнителя ограничен низкой теплостойкостью алмаза. Матрица должна обеспечивать термохимический режим надежного связывания зерен алмазного наполнителя, исключающий сгорание или графитацию алмаза. Для связывания алмазного наполнителя наиболее широко используют оловянистые бронзы. Более высокая теплостойкость и химическая инертность нитрида бора позволяют использовать связки на основе железа, кобальта, твердого сплава.

Инструмент с СТМ изготавливают преимущественно в виде кругов, обработка которыми производится путем стачивания поверхности обрабатываемого материала вращающимся кругом. Абразивные круги на основе алмаза и нитрида бора широко используют для заточки и доводки режущего инструмента.

При сравнении абразивных инструментов на основе алмаза и нитрида бора следует отметить, что две эти группы не конкурируют друг с другом, а имеют собственные области рационального применения. Это определяется различиями их физико-механических и химических свойств.

К преимуществам алмаза как инструментального материала перед нитридом бора относится то, что его теплопроводность выше, а коэффициент термического расширения ниже. Однако определяющими являются высокая диффузионная способность алмаза по отношению к сплавам на основе железа - сталям и чугунам и, напротив, инертность к этим материалам нитрида бора.

При высокой температуре наблюдается активное диффузионное взаимодействие алмаза со сплавами на основе железа. При температурах ниже ос

Применимость алмаза на воздухе имеет температурные ограничения. Алмаз начинает окисляться с заметной скоростью при температуре 400°С. При более высоких температурах он сгорает с выделением углекислого газа. Это также ограничивает эксплуатационные возможности алмазного инструмента по сравнению с инструментом на основе кубического нитрида бора. Заметное окисление нитрида бора на воздухе наблюдается только после часовой выдержки при температуре 1200°С.

Температурный предел работоспособности алмаза в инертной среде ограничен его превращением в термодинамически стабильную форму углерода - графит, которое начинается при нагреве до 1000°С.

Другой обширной областью применения керметов является их использование в качестве конструкционного материала высокотемпературного назначения для объектов новой техники.

Служебные свойства порошковых композитов с металлической матрицей определяются главным образом свойствами наполнителя. Поэтому для порошковых композиционных материалов с особым свойством наиболее распространена классификация по областям применения.

К этому виду композиционных материалов относятся материалы типа САП (спеченная алюминиевая пудра), которые представляют собой алюминий, упрочненный дисперсными частицами оксида алюминия. Алюминиевый порошок получают распылением расплавленного металла с последующим измельчением в шаровых мельницах до размера около 1 мкм в присутствии кислорода. С увеличением длительности помола пудра становится мельче и в ней повышается содержание оксида алюминия. Дальнейшая технология производства изделий и полуфабрикатов из САП включает холодное прессование, предварительное спекание, горячее прессование, прокатку или выдавливание спеченной алюминиевой заготовки в форме готовых изделий, которые можно подвергать дополнительной термической обработке.

Сплавы типа САП применяют в авиационной технике для изготовления деталей с высокой удельной прочностью и коррозионной стойкостью, работающих при температурах до 300 − 500 °С. Из них изготавливают штоки поршней, лопатки компрессоров, оболочки тепловыделяющих элементов и трубы теплообменников.

Армирование алюминия и его сплавов стальной проволокой повышает их прочность, увеличивает модуль упругости, сопротивление усталости и расширяет температурный интервал службы материала.

Армирование короткими волокнами проводят методами порошковой металлургии, состоящими из прессования с последующей гидроэкструзией или прокаткой заготовок. При армировании непрерывными волокнами композиций типа сэндвич, состоящих из чередующихся слоев алюминиевой фольги и волокон, применяют прокатку, горячее прессование, сварку взрывом, диффузионную сварку.

Весьма перспективным материалом является композиция алюминий-бериллиевая проволока в которой реализуются высокие физико-механические свойства бериллиевой арматуры и, в первую очередь, ее низкая плотность и высокая удельная жесткость. Получают композиции с бериллиевой проволокой диффузионной сваркой пакетов из чередующихся слоев бериллиевой проволоки и матричных листов. Из алюминиевых сплавов, армированных стальной и бериллиевой проволоками, изготавливают корпусные детали ракет и топливные баки.

В композиции «алюминий - углеродные волокна»сочетание низкой плотности арматуры и матрицы позволяет создать композиционные материалы с высокой удельной прочностью и жесткостью. Недостатком углеродных волокон является их хрупкость и высокая реакционная способность. Композицию алюминий - углерод получают пропиткой углеродных волокон жидким металлом или методами порошковой металлургии. Технологически наиболее просто осуществимо протягивание пучков углеродных волокон через расплав алюминия.

Композит алюминий-углерод применяют в конструкциях топливных баков современных истребителей. Благодаря высокой удельной прочности и жесткости материала масса топливных баков уменьшается на 30 %. Этот материал используют также для изготовления лопаток турбин авиационных газотурбинных двигателей.

Композиционные материалы с неметаллической матрицей

Композиционные материалы с неметаллической матрицей нашли широкое применение в промышленности. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная, полиамидная. Угольные матрицы коксованные или получают из синтетических полимеров, подвергнутых пиролизу (разложение, распад). Матрица связывает композицию, придавая ей форму. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов и др.), а также металлические (проволоки), обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними.

Содержание упрочнителя в ориентированных материалах составляет 60 − 80 об. %, в неориентированных (с дискретными волокнами и нитевидными кристаллами) – 20 − 30 об. %. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты и органоволокниты.

В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Плоскостные слои собираются в пластины. Свойства получаются анизотропными. Для работы материала в изделии важно учитывать направление действующих нагрузок. Можно создавать материалы как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала.

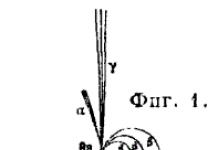

Применяется укладка упрочнителей из трех, четырех и более нитей (рис. 7). Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях.

Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отрыв и сопротивление сдвигу по сравнению со слоистыми. Система из четырех нитей строится путем расположения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях. Однако создание четырех направленных материалов сложнее, чем трех направленных.

Рис. 7. Схема армирования композиционных материалов: 1- прямоугольная, 2-гексагональная, 3- косоугольная, 4- с искривленными волокнами, 5 – система из n нитей

Наиболее эффективными с точки зрения использования в самых жестких условиях сухого трения являются антифрикционные материалы на основе политетрафторэтилена (ПТФЭ).

Для ПТФЭ характерен достаточно высокий статический коэффициент трения, однако в процессе трения скольжения на поверхности ПТФЭ образуется очень тонкий слой высоко-ориентированного полимера, способствующий выравниванию статического и динамического коэффициентов трения и плавному движению при скольжении. При изменении направления скольжения наличие ориентированной поверхностной пленки вызывает временное увеличение коэффициента трения, значение которого снова уменьшается по мере переориентации поверхностного слоя. Такое поведение ПТФЭ при трении обусловило его широкое применение в промышленности, где главным образом используют не наполненный ПТФЭ для производства подшипников. Во многих случаях не смазываемые подшипники должны работать при более высоких скоростях трения. При этом для не наполненного ПТФЭ характерны высокие значения коэффициента трения и скорости износа. В качестве материалов для не смазываемых подшипников, работающих в таких условиях, широкое применение нашли композиционные материалы, чаще всего на основе ПТФЭ.

Наиболее простым путем уменьшения относительно высокой скорости износа ПТФЭ при сухом трении является введение порошкообразных наполнителей. При этом повышается сопротивление ползучести при сжатии и наблюдается значительное увеличение износостойкости при сухом трении. Введение оптимального количества наполнителя позволяет повысить сопротивление износу до 10 4 раз.

Полимеры и композиционные материалы на их основе обладают уникальным комплексом физико-механических свойств, благодаря которым они успешно конкурируют с традиционными конструкционными сталями и сплавами, а в ряде случаев без применения полимерных материалов невозможно обеспечить требуемые функциональные характеристики и работоспособность специальных изделий и машин. Высокая технологичность и малая энергоемкость технологий переработки пластмасс в изделия в сочетании с выше названными достоинствами ПКМ делают их весьма перспективными материалами для деталей машин различного назначения.

ОБЩАЯ ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

Традиционно применяемые металлические и неметаллические материалы в значительной мере достигли своего предела конструктивной прочности. Вместе с тем развитие современной техники требует создания материалов, надежно работающих в сложной комбинации силовых и температурных полей, при воздействии агрессивных сред, излучений, глубокого вакуума и высоких давлений. Зачастую требования, предъявляемые к материалам, могут носить противоречивый характер. Решение этой задачи можно осуществить путем использования композиционных материалов.

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них.

Принцип построения КМ человек заимствовал у природы. Типичными композиционными материалами являются стволы деревьев, стебли растений, кости человека и животных.

КМ позволяют иметь заданное сочетание разнородных свойств: высокой удельной прочности и жесткости, жаропрочности, износостойкости, теплозащитных свойств и др. Спектр свойств КМ невозможно получить при использовании обычных материалов. Их применение дает возможность создавать ранее недоступные, принципиально новые конструкции.

Благодаря КМ стал возможен новый качественный скачок в увеличении мощности двигателей, уменьшении массы машин и конструкций и повышении весовой эффективности транспортных средств и авиационно-космических аппаратов.

Важными характеристиками материалов, работающих в этих условиях, являются удельная прочность σ в /ρ и удельная жесткость Е /ρ, где σ в - временное сопротивление, Е - модуль нормальной упругости, ρ – плотность материала.

Высокопрочные сплавы, как правило, имеют низкую пластичность, высокую чувствительность к концентраторам напряжений и сравнительно низкое сопротивление развитию трещин усталости. Хотя композиционные материалы могут иметь также невысокую пластичность, они значительно менее чувствительны к концентраторам напряжений и лучше сопротивляются усталостному разрушению. Это объясняется разным механиз-мом образования трещин у высокопрочных сталей и сплавов. В высокопрочных сталях трещина, достигнув критического размера, в дальнейшем развивается прогрессирующим темпом.

В композиционных материалах действует другой механизм. Трещина, двигаясь в матрице, встречает препятствие на границе раздела матрица-волокно. Волокна тормозят развитие трещин, и их присутствие в пластичной матрице приводит к росту вязкости разрушения.

Таким образом, в композиционной системе сочетаются два противоположных свойства, необходимых для конструкционных материалов - высокая прочность за счет высокопрочных волокон и достаточная вязкость разрушения благодаря пластичной матрице и механизму рассеяния энергии разрушения.

КМ состоят из сравнительно пластичного матричного материала-основы и более твердых и прочных компонентов, являющихся наполнителя-ми. Свойства КМ зависят от свойств основы, наполнителей и прочности связи между ними.

Матрица связывает композицию в монолит, придает ей форму и служит для передачи внешних нагрузок арматуре из наполнителей. В зависимости от материала основы различают КМ с металлической матрицей, или металлические композиционные материалы (МКМ), с полимерной - полимерные композиционные материалы (ПКМ) и с керамической - керамические композиционные материалы (ККМ).

Ведущую роль в упрочнении КМ играют наполнители, часто называемые упрочнителями . Они имеют высокую прочность, твердость и модуль упругости. По типу упрочняющих наполнителей КМ подразделяют на дисперсноупрочненные ,волокнистые и слоистые (рис. 28.2).

Рис. 28.2. Схемы строения композиционных материалов: а ) дисперсноупрочненные; б ) волокнистые; в ) слоистые

В дисперсноупрочненные КМ искусственно вводят мелкие, равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и др., не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояние между ними, тем прочнее КМ. В отличие от волокнистых, в дисперсноупрочненных КМ основным несущим элементом является матрица. Ансамбль дисперсных частиц наполнителя упрочняет материал за счет сопротивления движению дислокаций при нагружении, что затрудняет пластическую деформацию. Эффективное сопротивление движению дислокаций создается вплоть до температуры плавления матрицы, благодаря чему дисперсноупрочненные КМ отличаются высокой жаропрочностью и сопротивлением ползучести.

Арматурой в волокнистых КМ могут быть волокна различной формы: нити, ленты, сетки разного плетения. Армирование волокнистых КМ может осуществляться по одноосной, двухосной и трехосной схеме (рис. 28.3, а ).

Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

Слоистые композиционные материалы (рис. 28.3, б ) набираются из чередующихся слоев наполнителя и матричного материала (типа «сэндвич»). Слои наполнителя в таких КМ могут иметь различную ориентацию. Возможно поочередное использование слоев наполнителя из разных материалов с разными механическими свойствами. Для слоистых композиций обычно используют неметаллические материалы.

Рис. 28.3. Схемы армирования волокнистых (а ) и слоистых (б ) композиционных материалов

ДИСПЕРСНОУПРОЧНЕННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

При дисперсном упрочнении частицы блокируют процессы скольжения в матрице. Эффективность упрочнения, при условии минимального взаимодействия с матрицей, зависит от вида частиц, их объемной концентрации, а также равномерности распределения в матрице. Применяют дисперсные частицы тугоплавких фаз типа Al 2 O 3 , SiO 2 , BN, SiC, имеющие малую плотность и высокий модуль упругости. КМ обычно получают методом порошковой металлургии, важным преимуществом которого является изотропность свойств в различных направлениях.

В промышленности обычно применяют дисперсноупрочненные КМ на алюминиевой и, реже, никелевой основах. Характерными представителями этого вида композиционных материалов являются материалы типа САП (спеченная алюминиевая пудра), которые состоят из алюминиевой матрицы, упрочненной дисперсными частицами оксида алюминия. Алюминиевый порошок получают распылением расплавленного металла с последующим измельчением в шаровых мельницах до размера около 1 мкм в присутствии кислорода. С увеличением длительности помола пудра становится мельче и в ней повышается содержание оксида алюминия. Дальнейшая технология производства изделий и полуфабрикатов из САП включает холодное прессование, предварительное спекание, горячее прессование, прокатку или выдавливание спеченной алюминиевой заготовки в форме готовых изделий, которые можно подвергать дополнительной термической обработке.

Сплавы типа САП удовлетворительно деформируются в горячем состоянии, а сплавы с 6–9 % Al 2 O 3 - и при комнатной температуре. Из них холодным волочением можно получить фольгу толщиной до 0,03 мм. Эти материалы хорошо обрабатываются резанием и обладают высокой коррозионной стойкостью.

Марки САП, применяемые в России, содержат 6–23 % Al 2 O 3 . Различают САП-1 с содержанием 6–9, САП-2 - с 9–13, САП-3 - с 13–18 % Al 2 O 3 . С увеличением объемной концентрации оксида алюминия возрастает прочность композиционных материалов. При комнатной температуре характеристики прочности САП-1 таковы: σ в = 280 МПа, σ 0,2 = 220 МПа; САП-3 таковы: σ в = 420 МПа, σ 0,2 = 340 МПа.

Материалы типа САП обладают высокой жаропрочностью и превосходят все деформируемые алюминиевые сплавы. Даже при температуре 500 °С их σ в не менее 60–110 МПа. Жаропрочность объясняется тормозящим действием дисперсных частиц на процесс рекристаллизации. Характеристики прочности сплавов типа САП весьма стабильны. Испытания длительной прочности сплавов типа САП-3 в течение 2 лет практически не повлияли на уровень свойств как при комнатной температуре, так и при нагреве до 500 °С. При 400 °С прочность САП в 5 раз выше прочности стареющих алюминиевых сплавов.

Сплавы типа САП применяют в авиационной технике для изготовления деталей с высокой удельной прочностью и коррозионной стойкостью, работающих при температурах до 300–500 °С. Из них изготавливают штоки поршней, ло-патки компрессоров, оболочки тепловыделяющих элементов и трубы теплообменников.

Методом порошковой металлургии получают КМ с использованием дисперсных частиц карбида кремния SiC. Химическое соединение SiC обладает рядом положительных свойств: высокой температурой плавления (более 2650 °С), высокой прочностью (около 2000 МПа) и модулем упругости (» 450 ГПа), малой плотностью (3200 кг/м 3) и хорошей коррозионной стойкостью. Выпуск абразивных порошков кремния освоен промышленностью.

Порошки алюминиевого сплава и SiC смешивают, подвергают предварительному компактированию под небольшим давлением, затем горячему прессованию в стальных контейнерах в вакууме при температуре плавления матричного сплава, т. е. в твердо-жидком состоянии. Полученную заготовку подвергают вторичной деформации с целью получения полуфабрикатов необходимой формы и размера: листов, прутков, профилей и др.

К этому виду композиционных материалов относятся материалы типа САП (спеченная алюминиевая пудра), которые представляют собой алюминий, упрочненный дисперсными частицами оксида алюминия. Алюминиевый порошок получают распылением расплавленного металла с последующим измельчением в шаровых мельницах до размера около 1 мкм в присутствии кислорода. С увеличением длительности помола пудра становится мельче и в ней повышается содержание оксида алюминия. Дальнейшая технология производства изделий и полуфабрикатов из САП включает холодное прессование, предварительное спекание, горячее прессование, прокатку или выдавливание спеченной алюминиевой заготовки в форме готовых изделий, которые можно подвергать дополнительной термической обработке.

Сплавы типа САП применяют в авиационной технике для изготовления деталей с высокой удельной прочностью и коррозионной стойкостью, работающих при температурах до 300–500 °С. Из них изготавливают штоки поршней, лопатки компрессоров, оболочки тепловыделяющих элементов и трубы теплообменников.

Армирование алюминия и его сплавов стальной проволокой повышает их прочность, увеличивает модуль упругости, сопротивление усталости и расширяет температурный интервал службы материала.

Армирование короткими волокнами проводят методами порошковой металлургии, состоящими из прессования с последующей гидроэкструзией или прокаткой заготовок. При армировании непрерывными волокнами композиций типа сэндвич, состоящих из чередующихся слоев алюминиевой фольги и волокон, применяют прокатку, горячее прессование, сварку взрывом, диффузионную сварку.

Весьма перспективным материалом является композиция «алюминий – бериллиевая проволока», в которой реализуются высокие физико-механические свойства бериллиевой арматуры, и в первую очередь, ее низкая плотность и высокая удельная жесткость. Получают композиции с бериллиевой проволокой диффузионной сваркой пакетов из чередующихся слоев бериллиевой проволоки и матричных листов. Из алюминиевых сплавов, армированных стальной и бериллиевой проволоками, изготавливают корпусные детали ракет и топливные баки.

В композиции «алюминий – углеродные волокна»сочетание низкой плотности арматуры и матрицы позволяет создать композиционные материалы с высокой удельной прочностью и жесткостью. Недостатком углеродных волокон является их хрупкость и высокая реакционная способность. Композицию «алюминий – углерод» получают пропиткой углеродных волокон жидким металлом или методами порошковой металлургии. Технологически наиболее просто осуществимо протягивание пучков углеродных волокон через расплав алюминия.

Композит «алюминий – углерод» применяют в конструкциях топливных баков современных истребителей. Благодаря высокой удельной прочности и жесткости материала масса топливных баков уменьшается на

30 %. Этот материал используют также для изготовления лопаток турбин авиационных газотурбинных двигателей.