Der Winter ist eine großartige Zeit, um sich an sommerliche Zusammenkünfte in der Natur zu erinnern, wie Sie und Ihre Freunde sich an einem Kessel oder am Lagerfeuer mit Grill entspannt haben. Grundsätzlich können Sie sich und Ihrer Familie auch an kalten Wintertagen eine Grillparty gönnen, wenn Sie grillen. Etwas schwieriger ist die Situation mit einem Kessel.

Dafür benötigen Sie einen speziellen Ofen. Sie können es unter anderem als verwenden Heizgerät zum Heizen eines kleinen Raumes.

Aber es ist noch nicht zu früh eine Idee aufgeben Machen Sie mit Ihren eigenen Händen einen Herd für einen Kessel. Wenn Sie mehrere alte Autoräder herumliegen haben, können Sie diese Aufgabe problemlos bewältigen.

Warum sind Felgen ideal für die Herstellung eines Ofenkörpers?

Wenn Sie zurückblicken, können Sie es Masse finden verschiedene Materialien und improvisierte Werkzeuge, mit denen man mit eigenen Händen einen Ofen bauen kann. Normalerweise machen es die Besitzer daraus Metallfass, aber berücksichtigen Sie nicht den folgenden negativen Punkt: Beim Betrieb in einem selbstgebauten Ofen entsteht ein so starkes Feuer, dass die dünnen Wände des Feuerraums ihm nicht standhalten und ausbrennen. Wenn Sie möchten, dass Ihnen diese selbstgemachte Struktur möglichst lange dient, ist es natürlich besser, sie zu verwenden Stahlblech passende Dicke. Es stimmt, ein solcher Ofen wird Sie viel Geld kosten.

Aber um Geld zu sparen, können Sie daraus einen Herd bauen Autofelgen. Schließlich hat dieses Design viele Vorteile:

Wichtig Vorteil von Öfen mit Rädern ist, dass es auch ohne Erfahrung nicht schwierig ist, sie herzustellen. Das Einzige, was Ihre Umsetzung dieses Plans erschweren kann, ist der Mangel notwendige Werkzeuge. Zum Herstellen hausgemachter Herd Von Autorädern werden Sie auf jeden Fall brauchen Schweißgerät und Bulgarisch.

Wie baut man mit eigenen Händen einen Ofen aus Felgen?

Dadurch benötigen Sie nur 2-3 Stunden, um einen praktischen und praktischen Herd aus Kesselscheiben zu erwerben. Das ist sehr kompaktes Gerät, das Sie problemlos mitnehmen können, indem Sie es im Kofferraum eines Autos verstauen.

Dickbauchofen aus Scheiben als Saunaofen

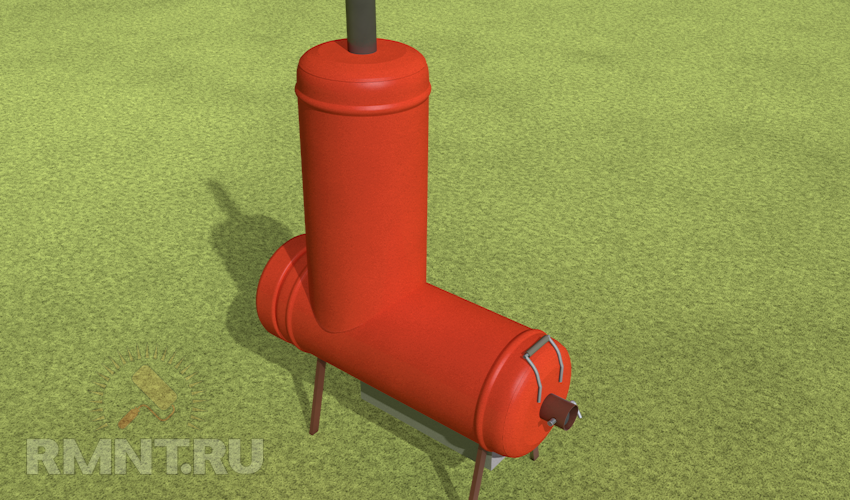

Mit einem ähnlichen Schema ist dies möglich aus alten Rädern herstellen und der bekannte Herd für alle. Für die Herstellung können Sie große Scheiben eines Lastkraftwagens vom Typ KrAZ-255B verwenden.

Wenn Sie genau sind Befolgen Sie den Arbeitsauftrag, dann solltest du Erfolg haben ausgezeichnetes Design Mit einem Durchmesser von 50 cm, einer Höhe von 140 cm und einer Wandstärke von 1 cm wird er der Rolle auch bestens gerecht Saunaofen.

Als Basis für einen Dickbauchofen Sie können Abschnitte aus alten übernehmen Heizbatterien , an dem Sie die Ober- und Unterseite befestigen müssen Bleche 5–8 mm dick. Als Ergebnis sollten Sie einen Ofensockel mit den Maßen 0,6 x 0,6 m und einer Höhe von 0,4 m haben.

Vergessen Sie nicht, dem Ofen eine Brennkammer mit Tür aus Radfelgen hinzuzufügen, die an der Basis angefertigt werden muss. Bevor Sie mit der Installation des Festplattengehäuses beginnen, schneiden Sie ein Loch in die obere Grundplatte.

Danach müssen Sie diese einfachen Schritte befolgen:

Nach erfolgreichem Abschluss aller Schritte Sie können den Ofen mit feuerfester Farbe abdecken. Zunächst müssen Sie die Rückstände gründlich entfernen alte Farbe. Um dies zu erleichtern, empfehlen wir, den Ofen über dem Feuer zu kalzinieren. Anschließend können Sie den gesamten Schmutz problemlos entfernen. Nachdem Sie gewartet haben, bis der Ofen vollständig abgekühlt ist, können Sie mit dem Streichen beginnen. Unter Berücksichtigung der Betriebsbedingungen des Ofens ist es am besten, schwarzes hitzebeständiges Email zu verwenden.

Kohlenbecken aus Felgen

Es können viele Gründe genannt werden Warum lohnt es sich, einen Grill zu bauen? aus alten Felgen. Dies ist nicht nur ein leichtes und einfach zu tragendes Gerät. Darüber hinaus wird es Ihnen dank leicht fallen, die erforderliche Temperatur aufrechtzuerhalten freier Zugang Luft.

Sicherlich hatte schon mehr als ein Besitzer den Wunsch, aus Felgen einen selbstgebauten Grill zu bauen. Deshalb heute Es gibt viele Möglichkeiten Herstellung dieses Gerätes. Damit Sie bei der Herstellung keine allzu großen Schwierigkeiten haben, betrachten wir das einfachste Design, das mit einem Minimum an Materialien zusammengebaut werden kann. Alles, was Sie tun müssen, ist, ein Stahlblech oder ein anderes Material, das Sie auf Ihrem Bauernhof finden können, in das untere Loch der Scheibe zu legen.

Doch bei all seinen Vorteilen hat ein Grill dieser Bauart auch gewisse Nachteile:

Kohlenbecken dieses Designs genauso einfach zu bedienen, wie ein normaler Campingständer für Spieße aus Ziegelstein. Diese Option wird Sie nicht enttäuschen, wenn Sie sie nicht oft verwenden. In anderen Fällen sollten Sie darüber nachdenken, einen zuverlässigeren und bequemeren Grill zu entwickeln.

Wie macht man einen Grill aus Felgen?

So einen Grill machen hält einer aktiveren Nutzung stand, müssen Sie zwei Felgen und einen kleinen Satz Werkzeuge und Materialien vorbereiten:

- Schweißgerät und Elektrodensatz;

- Bulgarisch;

- Profilrohr 1 m lang;

- Befestigungselemente – Schrauben und Muttern;

- Draht;

- Kleidung für Persönlicher Schutz- Handschuhe und Maske.

Der Prozess selbst Aus zwei Autofelgen einen Grill machen ganz einfach. Der Klarheit halber beschreiben wir es in Form aufeinanderfolgender Phasen:

Abschluss

Das passiert oft Es besteht dringender Bedarf an einem Herd um zum Beispiel Wasser zu erhitzen oder ein besonderes Gericht zuzubereiten. Nicht jeder Besitzer wird dafür Geld ausgeben wollen. In diesem Fall können Sie es selbst herstellen, und dafür benötigen Sie verfügbaren Materialien. Das können Felgen sein, die oft im Leerlauf herumliegen. Sie bestehen aus ziemlich dickem Stahl und eignen sich daher perfekt für die Herstellung des Gehäuses eines zukünftigen Ofens. Um diesen Plan umzusetzen, benötigen Sie lediglich einen Winkelschleifer, ein Schweißgerät und etwas Geduld. Wenn Sie über die Fähigkeiten verfügen, mit diesen Tools zu arbeiten, dann ohne besondere Anstrengung Aus Felgen einen Herd basteln.

Wenn Sie sich für den Einbau eines Ofens aus alten Felgen in ein Badehaus entscheiden, können Sie natürlich Geld sparen. Sie können einen solchen Ofen selbst herstellen. Wenn Sie jedoch nicht über bestimmte Fähigkeiten und Kenntnisse in dieser Angelegenheit verfügen, wenden Sie sich besser an einen Spezialisten.

Ein selbstgebauter Saunaofen aus Scheiben ist ein Maximum an körperlicher Anstrengung und ein Minimum an finanziellen Kosten.

In dem Artikel werden wir also Folgendes betrachten: welche Materialien für die Herstellung geeignet sindÖfen aus Scheiben, sie technische Spezifikationen wie man es macht und was man dafür braucht.

Merkmale eines Scheibenofens

Räder von LKWs die bereits außer Betrieb sind, können durch Werden eine Chance auf ein zweites Leben bekommen ausgezeichnetes Material zur Herstellung eines Ofens zum Heizen eines Bades. Dieses Material ist recht zugänglich, Sie müssen sich nur umschauen.

Im Vergleich zu Steinofen, Die Festplatte hat viele Vorteile Und der wichtigste Grund ist, dass sich ein Scheibenofen hervorragend für Gebäude eignet, die in einer feuchten Landschaft errichtet werden, da diese dazu neigt, die Struktur anzuheben verschiedene Zeiten Jahr. Der Vorteil besteht darin, dass sich der Ofen im Gegensatz zu einem Ziegelofen nicht verformt oder reißt.

Heiße Frage: Wie viel Wärme kann ein Ofen aus Rädern erzeugen?

Ein mittelgroßer Ofen kann ein etwa 3 mal 4 Meter großes Badehaus schnell aufheizen. Wenn Sie im Sommer ein Dampfbad nehmen möchten, benötigen Sie für diesen Ofen nicht viel Brennholz; drei oder vier gute Holzscheite reichen für ein luxuriöses, heißes Badehaus. Dieser Ofen nimmt nicht viel Platz ein, ist einfach zu installieren und weist keine Hindernisse auf.

Der einzige Nachteil besteht darin, dass die Scheibenheizung genauso schnell abkühlt wie sie aufheizt. IN Winterzeit Mit dieser Zeit kann der Ofen eineinhalb bis zwei Stunden abkühlen, nachdem die letzte Ladung Brennholz ausgegangen ist.

Also haben wir entschieden, dass ein solcher Ofen genau das ist, was Sie für Ihr Badehaus brauchen, wir haben ein Projekt erstellt, es bleibt nur noch, die notwendigen Materialien zu sammeln.

Für einen durchschnittlichen Ofen mit Wänden von 10 Millimetern, einem Durchmesser von 50 Zentimetern und einer Höhe von etwa eineinhalb Metern Räder von KrAZ sind ideal.

Materialien, die für die Arbeit nützlich sein werden:

Beginnen wir mit dem Zusammenbau des Ofens:

Der erste Bauabschnitt Scheibenofen Sind Schweißarbeiten, nach dessen Fertigstellung der Hauptteil erhalten wird - ein 60x60-Rahmen, die Höhe beträgt 40 Zentimeter.

Ein wenig über Brandschutz

Wenn es ein Holz gibt Bodenbelag, wichtig Installieren Sie eine feuerfeste Struktur. Genauer gesagt sollte vor dem Raum mit dem Feuerraum ein feuerfester Schutzschild in Form einer 20x30 Zentimeter großen Eisenschicht angebracht werden (die Breite muss etwas größer sein als die Tür selbst). Sicherheit geht vor.

Entlang des gesamten darunter liegenden Umfangs muss eine zusätzliche Isolierung angebracht werden. Es wird empfohlen, die Lücken zwischen Ofen und Isolierung mit trockenem Sand und die Oberseite mit Steinen zu füllen. Solche einfachen Aktionen sind auf die hohen Temperaturen zurückzuführen, die der Ofen während des Betriebs abgibt. Angegeben natürliche Materialien Nimmt die erzeugte Wärme perfekt auf und speichert sie perfekt, wodurch ein Abkühlen des Ofens unmittelbar nach dem Erlöschen des Feuers verhindert wird. Neben der wärmespeichernden Wirkung spielen Steine auch eine dekorative Rolle.

Wenn der Boden des Ofens fertig ist, Kommen wir nun zum Aufbau des Mittelteils. Wir installieren die Scheiben übereinander. Es ist wichtig, dass Sie es seitlich in die unterste Scheibe einschweißen. zusätzliches Rohr. In Zukunft wird dieser Schornstein zu einer offenen Heizung. In diesem Fall ist die offene Heizungsvariante vorzuziehen, da sich das Bad viel schneller aufheizt.

Wir platzieren den Wildstein auf dem Rohr direkt über dem Feuerraum. Die Temperatur der Steine wird auf zweihundert Grad steigen.

Im Grunde ist dies der mittlere Teil des Ofens, aus dem zwei Rohre herausgehen. Ein Rohr ist ein Schornstein, das zweite ist eine Heizung.

Aufbau des Oberteils eines Scheibenofens

Wir schweißen den Eisenboden an die obere Scheibe. Dicke der Eisenplatte sollte 8 Millimeter betragen. Dieser Behälter dient als Boiler zum Erhitzen von Wasser. Das Volumen eines solchen Kessels beträgt etwa 95 Liter, aber trotz seines beeindruckenden Volumens heizt er sich recht schnell auf, da ein Schornstein durch ihn hindurchführt, der sich ebenfalls erwärmt.

Um die Verwendung des Boilers mit Wasser bequem zu gestalten, müssen Sie einen Warmwasserhahn in seine Konstruktion einbauen.

Zur Sicherung des Schornsteins bringen wir die Abdeckung an.

In der letzten Bau- und Installationsphase des Bauwerks führen wir den Schornstein durch die Decke und das Dach auf die Straße. Beim Entfernen des Schornsteins ist es sehr wichtig, ihn vor Kontakt zu schützen Holzmaterialien oder andere Dinge, die leicht Feuer fangen können.

Einige Tipps aus Erfahrung im Betrieb eines selbstgebauten Scheibenofens:

Nun, basierend auf dem oben Gesagten ist der Bau eines Ofens auf Rädern nicht so schwierig, aber auch nicht einfach. Viel Glück bei der Einrichtung Ihres Badehauses und seien Sie vorsichtig.

Ein Design wie ein Grill aus Autofelgen ist tolle Option Wiederverwendung Abfallstoffe. Ein solches Gerät ist einfach zu implementieren und kann daher selbst hergestellt werden. Trotz das einfachste Design Es gibt genügend Möglichkeiten, das Produkt zu verwenden, es kann sogar ein umfassendes Grillmodell ersetzen.

Designmerkmale

Eine selbstgebaute Kohlenpfanne aus einer Radscheibe hat eine Masse positive Eigenschaften. Dieses Design ermöglicht es Ihnen, einen vollwertigen Grillkomplex zu erhalten minimale Kosten für seine Herstellung. Alle Materialien sind für fast jeden Sommerbewohner leicht zugänglich. Darüber hinaus garantieren sie die Haltbarkeit des Produkts und seine Festigkeit unter allen Betriebsbedingungen. Ein weiterer Pluspunkt ist die Kompaktheit des Grills. Oh er Besonderheiten und Ausführungsmöglichkeiten sind es wert, ausführlicher besprochen zu werden.

Video: Anleitung zum Grillen aus Felgen

Verwendete Materialien

Um einen Grill aus Scheiben zu machen, braucht man das nicht hohe Kosten, da für seine Herstellung nahezu improvisierte Materialien verwendet werden. Autoräder, die bereits ihren Zweck erfüllt haben, werden meist weggeworfen oder für ein paar Cent als Schrott verkauft. Dabei sind die vielen alternativen Verwendungsmöglichkeiten noch nicht berücksichtigt, unter denen das Grillen eine der besten Optionen ist.

Für eine Datscha oder ein Privathaus gilt ein Grill als obligatorisches Attribut. Durch die Herstellung aus alten Festplatten können Sie Geld sparen, da vorgefertigte Modelle dieser Option hinsichtlich ihrer Leistungsfähigkeit im Verhältnis zu den Kosten oft unterlegen sind.

Der Beginn der kalten Jahreszeit führt bei Wohnen außerhalb der Stadt dazu, dass in Garagen oder Nebengebäuden geheizt oder einfach angenehme Mikroklimaparameter geschaffen werden müssen. Dieses Problem wird besonders dringlich, wenn eine Zentralheizung nicht möglich ist.

Bitte beachten Sie: Fast jeder Autofahrer hat mindestens ein unnötiges altes Rad. Ansonsten finden geeignetes Material Sie können es bei Freunden, Nachbarn in der Garage oder für einen kleinen Betrag an einer Tankstelle oder aus Ihren eigenen Händen kaufen.

Der Vorteil der Verwendung von Scheiben zur Herstellung eines Grills liegt in der Dicke des Metalls. Auch verschlissene Räder sind für diese Art der Weiterverwendung geeignet. Das Metall verblasst oder verformt sich nicht und ihre Form ist ideal für die Herstellung komplexer Produkte zum Kochen auf Kohlen.

Funktionsprinzip

Das Funktionsprinzip eines Grills aus Felgen ist ähnlich wie bei einigen anderen. selbstgemachte Modelle, zum Beispiel aus einem Fass oder Zylinder. Es vereint die folgenden Funktionen:

- Grill – ermöglicht das Grillen am Spieß oder auf einem abnehmbaren Grill;

- Barbecue – zum Braten von Steaks, ergänzt durch einen Deckel, der den Effekt eines Ofens erzeugt;

- Kochfeld – Form und Durchmesser der Scheibe ermöglichen es Ihnen, einen Kessel, eine Bratpfanne oder einen Topf auf das Feuer zu stellen;

- Räucherei – einige Modelle ermöglichen das Heißräuchern von Speisen.

Das Funktionsprinzip ist äußerst einfach. IN Unterteil Brennholz laden oder fertige Kohlen. Oben wird ein Rost angebracht oder Spieße aufgelegt. Das Geschirr kann auch auf dem Rost oder direkt auf dem Rad platziert werden, wenn der Durchmesser dazu passt. Die Hitze von unten erwärmt die Luft und ermöglicht das Grillen wie auf einem normalen Grill. Zum Räuchern müssen Sie den oberen Ausgang schließen und die Holzspäne glimmen lassen, um Rauch zu erzeugen.

Jeder Entwurf wird individuell durchdacht und auf die Bedürfnisse der Eigentümer zugeschnitten. Der Hauptteil der Arbeit zur Herstellung des Produkts bleibt jedoch allen Modellen gemeinsam.

Ausführungsmöglichkeiten

Muss genauer betrachtet werden mögliche Optionen Produktausführung. Wenn Sie einen Grill aus Autofelgen herstellen möchten, müssen Sie auf folgende Modelle achten:

- Einfacher Grill. Das Rad ist ein Behälter für Kohlen, auf den Spieße oder ein Rost gelegt werden (wir empfehlen, das Material auf unserer Website zu studieren).

Die einfachste Variante ist ein Grill für Spieße

- Doppeltes Design. Es werden 2 Räder verwendet, wodurch der Grill höher wird. Aus diesem Grund können Sie einen Kessel darauf stellen. Durch die Beheizung von allen Seiten können Sie darin kochen leckere Gerichte wie im Ofen oder beim Schmoren.

- Geschlossener Ofen. Ermöglicht das Räuchern von Speisen, da sich der Rauch in der Kammer sammelt und abgeführt wird eine kleine Menge durch spezielle Löcher.

- Komplexe Modelle. Es vereint alle 4 Funktionen des zuvor beschriebenen Produkts. Zusätzlich können weitere montiert werden nützliche Elemente, zum Beispiel ein Schornstein.

Es ist auch erwähnenswert, dass ein solcher Grill mit oder ohne Beine hergestellt werden kann. Bei Einzelmodellen ist ein Ständer erforderlich, bei Doppel- und Dreifachmodellen wird seine Funktion jedoch von der unteren Scheibe übernommen. Allerdings gibt es Einschränkungen hinsichtlich der Nutzung der Konstruktion, denn nasser Boden kann die Hitzebildung verhindern und heißes Metall darf nicht mit dem Holzboden auf der Terrasse in Berührung kommen.

Einen Grill aus Scheiben selber machen

Um Ihren eigenen Grill aus Autoscheiben herzustellen, müssen Sie sich im Voraus Gedanken über das Design des zukünftigen Produkts machen. Entscheiden Sie sich für die Menge Verbrauchsmaterial, bereiten Sie Ihre Werkzeuge vor. Aufführen Qualitätsarbeit Sie müssen über die Fähigkeiten verfügen, eine Schleifmaschine zum Schneiden von Metall sowie eine Schweißmaschine zu verwenden.

Vorbereitung der Materialien und notwendigen Werkzeuge

Um mit eigenen Händen einen Grill aus Felgen herzustellen, benötigen Sie folgende Materialien und Werkzeuge:

- alte Autoräder;

- Bulgarisch;

- Düse zum Schneiden von Metall;

- Scheibe zum Entfernen von Rost in Form einer Eisenbürste;

- Datei;

- bohren;

- Hammer;

- Bolzen;

- Profilrohre oder Stahlstangen;

- Grillrost.

Eine Schleifmaschine und ein Schweißgerät sind die wichtigsten Werkzeuge bei der Metallbearbeitung.

Alle diese Werkzeuge werden benötigt, um die Teile des Grills zu bearbeiten und zu verbinden. Es ist praktisch, Beine aus profilierten Rohren und Stangen herzustellen. Insgesamt benötigen Sie 3-4 davon.

Tipp: Für eine größere Stabilität des Produkts ist es besser, 4 Stützen anzubringen. Das Stativ kann zur Seite fallen, wenn es auf einer unebenen Oberfläche aufgestellt wird.

Sie müssen die Räder selbst im Voraus vorbereiten. Bei Rost- und Farbspuren reinigen Sie die Oberfläche mit einer Metallbürste, einem Schleifer oder einer Bohrmaschine. Alles Überschuss wird abgeschnitten.

Einfache Option

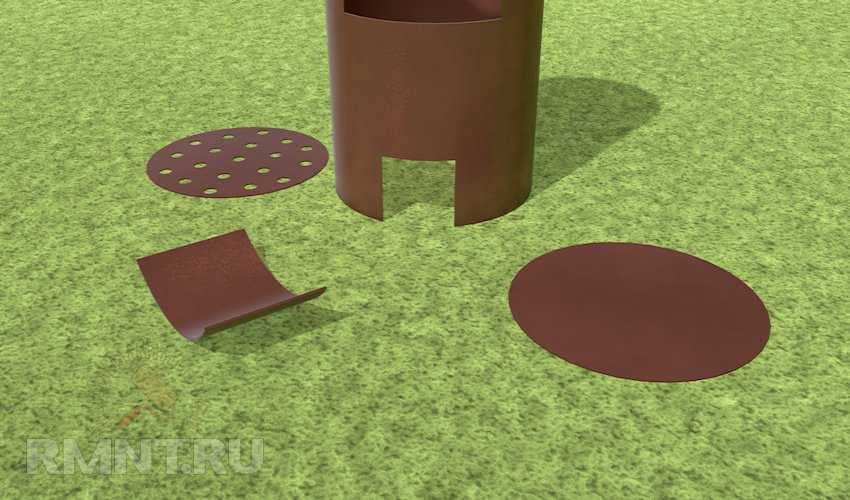

Für die Herstellung solcher Grillstrukturen sollten mehrere Möglichkeiten in Betracht gezogen werden. Sie müssen mit dem Einfachsten beginnen – einem einzelnen Grill aus einer Radscheibe auf Beinen. Dazu müssen Sie zunächst eine Reihe von Manipulationen an der Festplatte selbst vornehmen:

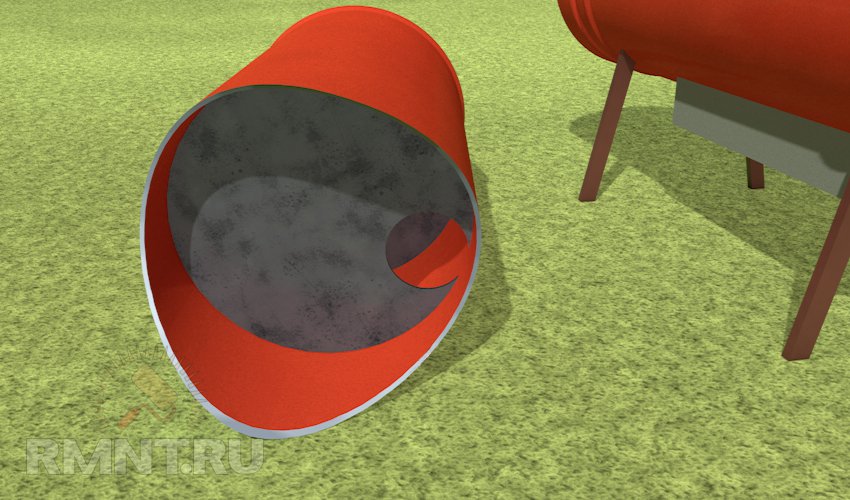

- Eine Seite ist ausgeschnitten innerer Teil- Partition. Es entsteht ein kesselähnlicher Behälter.

- Wenn sich im Boden zu viele Löcher befinden oder diese so groß sind, dass Kohlen hindurchlaufen können, müssen Sie eine zusätzliche Platte anschweißen. Sie sollten die Lücken nicht vollständig schließen, da die Kohlen zur Aufrechterhaltung der Hitze ausgeblasen werden müssen.

- Die Beine sind an den Seiten unten oder näher an der Oberseite angeschweißt. Normalerweise sind sie 40-45 cm lang. Diese Höhe des Grills ist optimal, da sie die Stabilität der Struktur und die Benutzerfreundlichkeit gewährleistet.

Als nächstes müssen Sie die Schnitte bei Bedarf reinigen, damit keine scharfen Kanten mehr vorhanden sind. Sie können zusätzlich ein Gitter installieren. Es ist nicht notwendig, es zu schweißen; es ist rentabler, abnehmbare Teile zu verwenden. Um die Wärme bequem aufrechtzuerhalten und die Asche zu entfernen, können Sie außerdem an der Seite der Scheibe ein Fenster für Brennholz anbringen. Für den Transfer ist die Struktur mit Griffen ausgestattet, die symmetrisch an den Seiten des Rades angeschweißt sind.

Tipp: Wenn Sie zwei oder drei Räder verwenden, können Sie sich darauf beschränken, Metallstangen an der Unterseite anzuschweißen. In manchen Fällen können Sie auch ganz auf Stützen verzichten.

Räucherkammer

Es ist rentabler, eine Kohlenpfanne aus Autofelgen herzustellen, die verwendet werden kann verschiedene Richtungen. Für Liebhaber von hausgemachtem Balyk und Würstchen ist eine Räucherei ein unverzichtbares Gerät. Um aus alten Rädern solche zu machen nützliche Sache Sie müssen mindestens zwei Materialeinheiten verwenden.

Um zwei Festplatten zusammenzufassen, ist es notwendig, die Partitionen abzuschneiden. Anschließend werden die Räder mit einer durchgehenden Naht zusammengefügt und verschweißt. Die Beine sind an der Unterseite des unteren Elements angeschweißt. Eine Tür ermöglicht den Zugang zum Inneren. Um es zuzubereiten, müssen Sie ungefähr in der Mitte des Produkts durch die Mühle gehen und ein Rechteck ausschneiden.

Zur Sicherung der Tür wird jeweils eine Mutter symmetrisch zur Schweißnaht angeschweißt. Ein Bolzen ist zusätzlich durch Schweißen am Grill befestigt, sodass die Türmuttern darauf aufgesteckt werden können.

Tipp: Um den Flügel problemlos zu befestigen, schrauben Sie zunächst die Bolzen in die bereits angeschweißten Muttern. Anschließend wird die Tür an der Öffnung angebracht und an der Struktur selbst befestigt.

Ähnlich hausgemachte Grillgerichte ermöglichen es Ihnen, mit minimalen Ausrüstungskosten alle Voraussetzungen zum Entspannen beim Grillen zu schaffen. Darüber hinaus ist kein zusätzlicher Aufwand erforderlich, da alle Arbeitsschritte äußerst übersichtlich und einfach umzusetzen sind.

Jederzeit Metallofen am meisten Schwachstellen- Schweißnähte. Von ihnen aus beginnt normalerweise und wann die Zerstörung des Metalls hohe Temperaturen Ah, typisch für Saunaofen-Modi, das passiert sehr schnell. Eine Lösung wurde schon vor langer Zeit gefunden – die Verwendung von Rohren oder Zylindern. Nähte – Minimum. Zylinder sind auch deshalb gut, weil sie praktisch fertige Behälter für einen Feuerraum oder eine Heizung sind. Es bleibt nur noch, die Löcher für die Türen auszuschneiden, die fehlenden Elemente anzuschweißen... Wie man aus einem Zylinder einen Ofen für eine Sauna baut, Zeichnungen und Erklärungen - weiter.

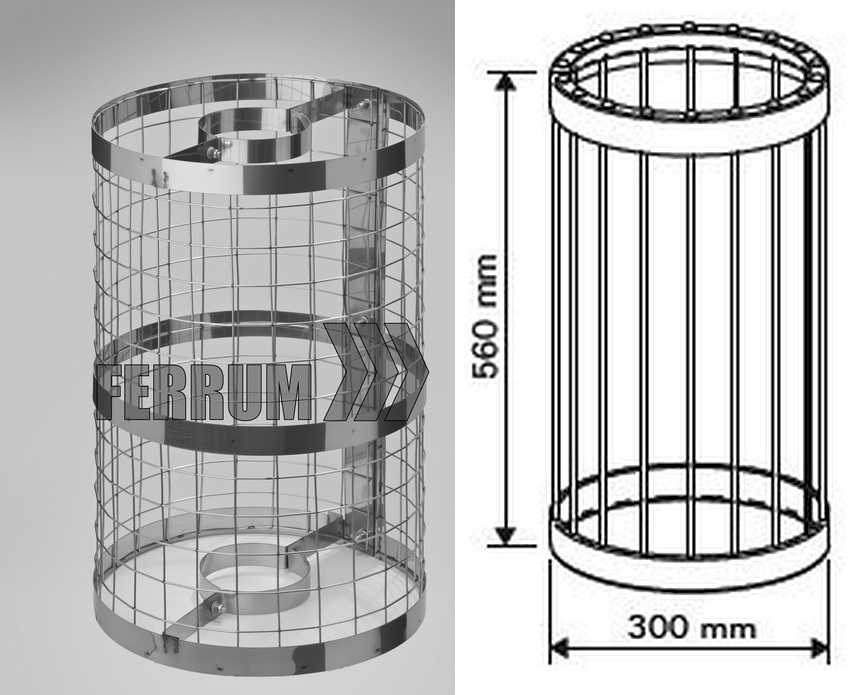

Für ein kleines Dampfbad mit einem Volumen von 8-10 Kubikmetern reicht es aus, aus einer kleinen Gasflasche einen Herd zu bauen. Normalerweise werden 27-Liter-Flaschen verwendet. Bemerkenswert ist die Wandstärke an der Unterseite – 6 mm. Ohne Hahn beträgt ihre Höhe 500 mm, der Durchmesser 300 mm. Das ergibt einen wunderbaren kleinen Ofen.

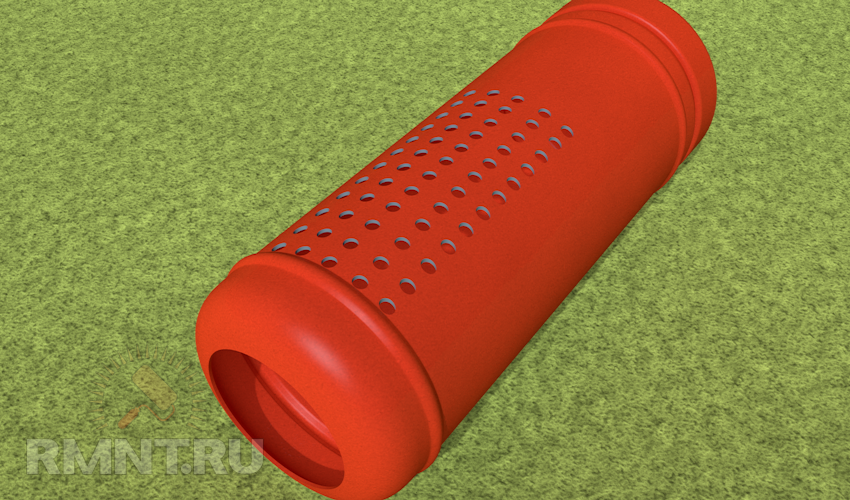

Zunächst muss das restliche Gas aus der Flasche entfernt werden. Dazu wird Wasser hineingegossen. Wasser verdrängt nach und nach alle verbleibenden Gase. Nachdem die Flasche gefüllt ist, können Sie den Hahn abdrehen und mit der Herstellung des Ofens beginnen.

Schneiden Sie zunächst mit einer Schleifmaschine vorsichtig ein Loch an der Seite aus, an der sich der Wasserhahn für die Feuerraumtür befand. An einer der Seiten, die unter der Längsseite des ausgeschnittenen Lochs für die Tür endete, platzieren wir eine Art Gitter. Wir nehmen einen Bohrer und schneiden 10 mm, bohren alle 20 mm Löcher. Insgesamt gibt es 5 Reihen.

Die Aschenkastenlöcher sollten „unten“ sein

Wir schweißen ein Stück Kanal über die Löcher. In unserem Fall beträgt die Breite 140 mm. Wir schweißen die Rückwand an die Vorderwand und befestigen eine Tür. Sie erhalten eine Aschebox. Sein Nachteil ist das diese Option es ist nicht einziehbar. Falls gewünscht, kann das Design durch die Herstellung einer separaten Box verbessert werden.

Als Ständer wurde am Kanal eine Schutzkonstruktion angeschweißt, die den Wasserhahn verschloss. Sparsam und recht zuverlässig.

Am Aschekasten und am Feuerraum wurden Türen angebracht, und ein Kaminrohr wurde näher an der Rückseite des Feuerraums angeschweißt (zuerst geschweißt, dann wurde das Metall im Inneren durch Schweißen herausgeschnitten).

Wir haben einen Testbrand durchgeführt. Je nach Verfügbarkeit hohes Rohr— mehr als 2,5 Meter, die Traktion ist ausgezeichnet.

Wie Tests gezeigt haben, wurde ein Dampfbad 2,5 * 2,5 * 2,3 m von +3°C auf +25°C in weniger als einer halben Stunde aufgeheizt (fast ohne Isolierung, da das Badehaus noch nicht fertiggestellt war). Sie haben aufgehört, weiter zu heizen, es muss verbessert werden: Die Wärme wird zu stark abgegeben.

Wie man daraus einen Saunaofen macht Blech lesen Sie hier.

Verbesserungen für einen selbstgebauten Saunaofen aus einem Zylinder

Die Konstruktionen solcher Öfen können geringfügig abweichen. Jemand schweißt im oberen Drittel eine Metallplatte und vergrößert so den Weg, den der Rauch zurücklegt, jemand schweißt innen Gitter aus Beschlägen oder stellt eine Heizung her – außen oder innen. Im Allgemeinen gibt es genügend Möglichkeiten, das Design des Ofens zu modernisieren einfache Version ist einfach ein Dickbauchofen. Es sind diese Verbesserungen, die einen Dickbauchofen in einen Saunaofen verwandeln.

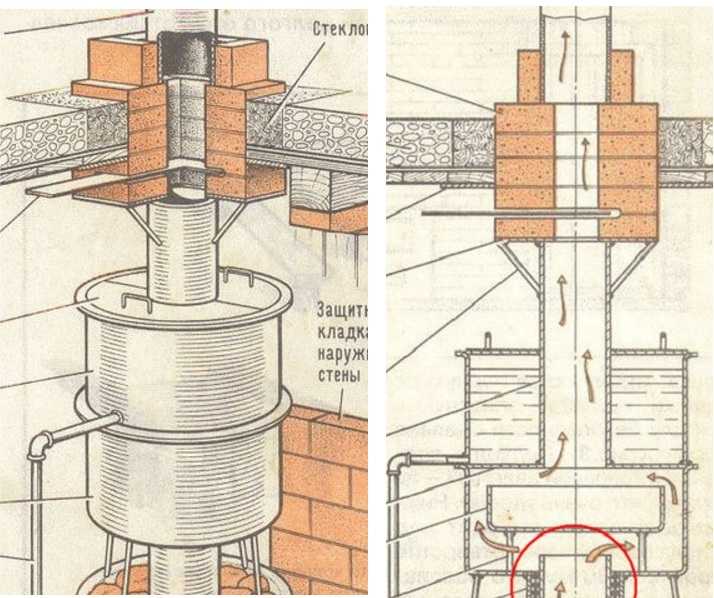

Wir installieren am Körper ein Gitter für Steine

Feuerraum hausgemachter Herd aus einer Gasflasche zeigte, dass sehr starke Hitze vom Körper ausging. Es gibt zwei Möglichkeiten: Machen Sie oben ein großes Netz für Steine oder decken Sie den Ofen mit einem Ziegelsieb ab. Es wurde beschlossen, oben eine Heizung anzubringen. Es wurde mit einer 14-Durchmesser-Bewehrung verschweißt.

Netz für Steine auf einem Saunaofen aus einer Gasflasche

Wie Sie sehen können, wurden die Baumstämme gefaltet, um sie vor Hitze zu schützen Ziegelmauer ein halber Ziegelstein. Seine Höhe ist nicht geringer als die der Steinverlegung.

Wärme aus dem Rohr abführen

Selbst mit einer darüber liegenden Heizung wird der Schornstein bei der Verbrennung sehr heiß. Auch hierfür gibt es Möglichkeiten:

Bauen Sie einen versenkbaren Aschekasten und einen eingebauten Körperaustauscher

Eine Aschegrube in der oben beschriebenen Ausführung ist unpraktisch: Sie müssen sie mit einem Schürhaken reinigen und die Kohlen in einen Behälter schöpfen. Nicht das Beste beste Option. Ein versenkbares Modell ist in dieser Hinsicht praktischer. Es wird auch als Regler für die Verbrennungsintensität verwendet. Bei geöffnetem Aschekasten wird die Temperatur erhöht, die Verbrennung ist aktiv. Nach Erreichen der vorgegebenen Parameter wird der Aschekasten zurückgeschoben, es strömt nur noch wenig Luft ein und die Verbrennung erlischt nahezu.

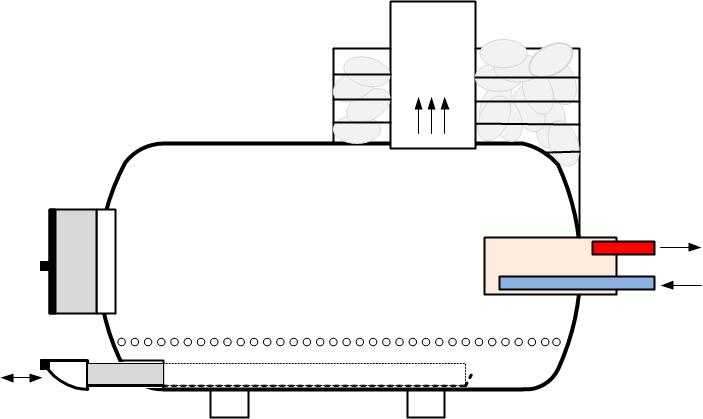

Wenn Sie brauchen heißes Wasser In einem Badehaus können Sie einen Wärmetauscher im Feuerraum installieren (auf dem Foto oben ist er als Rechteck dargestellt). Der Wärmetauscher kann in Form eines Rohrs hergestellt werden, das in Form des Buchstabens U oder C gebogen ist – je nachdem, was am besten „passt“. Dies ist eine einfachere Option. Manchmal wird es in Form einer kleinen flachen Box mit geschweißten Rohren hergestellt. Die Option ist komplexer und stellt hohe Anforderungen an die Qualität von Stahl und Nähten: Wenn sie wie in der Abbildung im hinteren Teil des Feuerraums installiert wird, ist sie hohen Temperaturen (der „heißesten“ Zone) und der Festigkeit von ausgesetzt Der Stahl und die Zuverlässigkeit der Nähte müssen hoch sein.

Tür mit Luftzufuhrregulierung

Die Einstellung der Verbrennung mithilfe einer Aschebox ist schwierig. Feineinstellungen können durch Anschweißen eines Metallbechers mit Schieber an der Tür vorgenommen werden. Durch Drehen des Schiebers erhöhen/verringern Sie die Luftmenge und die Verbrennungsintensität stufenlos und erreichen so genau den Modus, den Sie gerade benötigen.

So installieren Sie eine Gusseisentür an einem Metallzylinder

Wenn Sie mit Ihren eigenen Händen einen Saunaofen aus einer Gasflasche herstellen, ist es einfacher, einen vorgefertigten Guss anzubringen, als die Tür selbst zu schweißen. Aber es ist nicht klar, wie man zwei verschiedene Metalle verbindet. Es ist wirklich einfach. Kaufen Sie die Gusseisentür, die Ihnen gefällt oder die zu Ihrer Größe passt. Es wird mit einem Rahmen geliefert. Aus Metallecke passende Größe Der gleiche Rahmen wird geschweißt. Es ist mit dem Zylinder verschweißt und die gusseiserne Tür ist daran verschraubt.

Zur Abdichtung zwischen den Rahmen können Sie eine Schicht Asbest- oder Mineralwollekarton auflegen (achten Sie jedoch darauf, dass dieser hohen Temperaturen standhält – mindestens 1200 °C). Sie können es auch anders machen – weiter Metallrahmen Schweißen Sie eine kleine Kante von 1-2 cm, die den Spalt abdeckt.

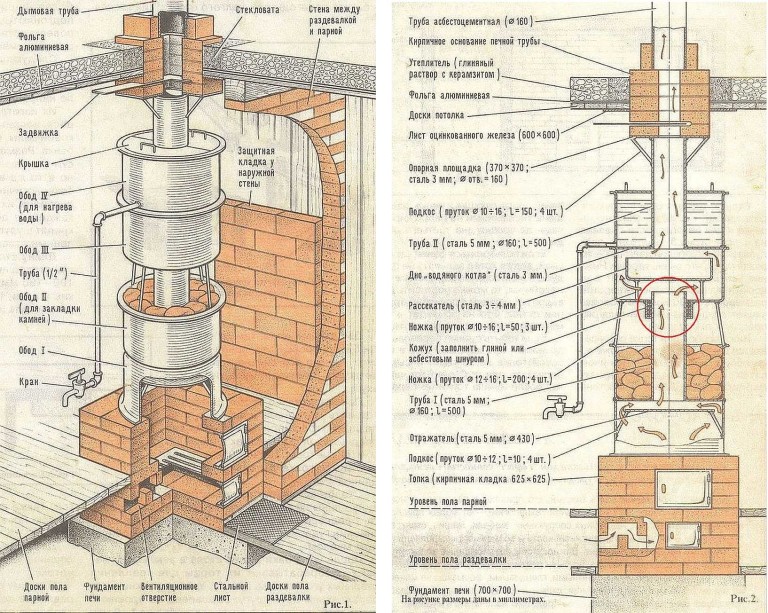

Saunaofen aus Rädern und Ziegeln

Vor nicht allzu langer Zeit hat man begonnen, Autoschrott zur Herstellung von Öfen zu verwenden, aber diese Art von hausgemachtem Produkt verbreitet sich schnell. Das Material ist praktisch Abfall, das Metall ist gut, es gibt verschiedene Größen, man kann eine Einheit mit beliebiger Leistung bauen. Für diesen Ofen wurden Scheiben von ZIL-160 verwendet. Sie haben ideale Abmessungen – Höhe 250 mm, Durchmesser 500 mm und Metalldicke – 7 mm.

Der Heizer benötigt 4 Scheiben und eine Keramik Vollziegel(ca. 60 Stück). Es ist besser als im Ofen gebacken, aber normal geht auch, Hauptsache gute Qualität. Zur Rauchentfernung benötigen Sie zwei Stahlrohre mit einem Durchmesser von 160 mm, einer Länge von 50–60 cm und einer Wandstärke von 5–6 mm. Der Boden von drei Scheiben ist verschweißt und die Löcher sind verschweißt (mit Metallplatten von mindestens 5 mm Dicke).

Dieser Ofen erfordert ein separates Fundament () – die Masse erweist sich als solide. In der Abbildung ist das Fundament bewusst unterhalb des Bodenniveaus angebracht, so dass sich ein Teil der Aschegrube im Untergrund befindet. Dies fördert eine gute Belüftung und trocknet die Bretter nach den Eingriffen.

Der untere Teil lässt sich zu einem halben Ziegel zusammenfalten. Seine Abmessungen betragen 625*265 mm. Die Aschetür, der Rost und die Brennholzlagertür sind installiert.

Wir nehmen eine Scheibe ohne Boden. Daran schweißen wir einen Kreis mit einem Durchmesser von 380 mm aus 5 mm dickem Metall auf Stäben. Wenn möglich, ist es besser, es konkav zu machen. Dies ist ein Teiler, der den Rauch dazu zwingt, sich entlang einer komplexen Flugbahn zu bewegen, wodurch die Wärmeabfuhr verbessert wird.

Wir montieren die Scheibe mit der Trennwand am gemauerten Ofenkörper. Wir nehmen die Scheibe, legen sie mit der Unterseite nach unten auf die installierte Scheibe und schweißen sie kreisförmig zusammen. Wir schneiden ein Loch in die Mitte des Bodens und schweißen das Rohr. Das ist eine Heizung. Daran befestigen wir mit Beinen (4-6 Stück) aus Verstärkung mit einem Durchmesser von 12-60 mm und einer Länge von 200 mm eine weitere Scheibe mit Boden. Wenn Sie eine geschlossene Heizung wünschen, machen Sie einen abnehmbaren Deckel. Sie müssen ihm etwas Dampf geben – sie öffneten es, gossen Wasser ein und schlossen es dann wieder.

Außerdem muss in der Mitte ein Loch gebohrt und ein Adaptergehäuse eingeschweißt werden, in das der Schornstein eingesetzt wird (der Knoten ist in der Abbildung rot eingekreist). Dieses Gehäuse ist etwas größer als der Außendurchmesser des Rohres. Der beim Zusammenbau verbleibende Spalt kann mit Asbestschnur gefüllt und mit Lehmmörtel verfüllt werden, auf den der Ziegelboden des Ofens gelegt wurde.

Als nächstes kochen wir einen weiteren Teiler. Dies ist eine Schüssel, deren Durchmesser 30–60 mm kleiner ist als der Durchmesser der Scheibe, die Höhe der Seiten beträgt 50–60 mm. Wir fertigen die Schüssel aus Metall mit einer Dicke von mindestens 4 mm. Wir installieren den Teiler innerhalb der dritten Scheibe auf Beinen aus der gleichen Verstärkung, 50 mm hoch (Menge - 3-5 Stück).

Die vierte Scheibe dient als Tank zum Erhitzen von Wasser (Volumen 40 l). Wenn Sie es auf andere Weise erhitzen, können Sie hier Steine einlegen oder ganz darauf verzichten.

Diese Scheibe muss außerdem einen versiegelten Boden mit einem in der Mitte angeschweißten Schornstein haben. Unten schweißen wir eine Armatur zum Ablassen des Wassers. Wir machen oben einen Deckel. es kann aus Metall mit einer Dicke von 2 mm hergestellt werden. Günstig ist es, wenn der Deckel aus zwei Hälften besteht.

Dieser Tank muss nicht geschweißt werden. Entlang der Kante der unteren Radfelge kann eine mit Lehm getränkte Asbestschnur verlegt werden. Etwas darauf legen Tonmörtel, Platzieren Sie den resultierenden Tank und drücken Sie ihn nach unten.

Als letztes kommt noch das Zuschneiden der Decke. Sie können darüber einen Absperrschieber und einen Standard- oder selbstgebauten Absperrschieber anbringen oder einen Ausschnitt aus Ziegelsteinen anfertigen.

![]()

Und so sieht ein fertiger Saunaofen aus Rändern und Ziegeln aus

Zur Unterstützung des Schneidens ist am Rohr eine Metallplattform angebracht, die zusätzlich mit Beinen befestigt wird. Der Schnitt selbst wird in eineinhalb Ziegelsteine gelegt, hat 5-6 Reihen, der Abschnitt Rauchkanal- Quadrat. Zwischen der ersten und zweiten Reihe ist ein Ofenventil eingebaut (die Ziegel sind besäumt). Oberteil Der Schornstein kann aus einem Sandwich bestehen, das Sie stellen können Asbestrohr, oder Sie können Metall verwenden, es muss jedoch hitzebeständig umwickelt werden Wärmedämmstoffe(um das Herausfallen von Kondenswasser zu verhindern). Beachten Sie einfach das Gesamtgewicht Schornstein sollte nicht mehr als 50 kg betragen - das ist ultimative Belastung dass die Struktur standhalten kann.

Wie kann man Holzabfälle zum Nutzen des Haushalts recyceln? Wie organisiert man die kostenlose Beheizung einer Garage, eines Gewächshauses oder eines Hauswirtschaftsraums? Welche Arten von selbstgebauten Öfen gibt es? Ist es möglich, sie selbst herzustellen? Antworten auf diese Fragen finden Sie in diesem Artikel.

Es wird immer günstiges Heizen geben aktuelles Thema zur Diskussion mit den Eigentümern Haushalt, kleine Produktion, Garage oder Ferienhaus. Dies ist besonders in Vorstädten und in Schreinereien sinnvoll, wo es Probleme mit der Entsorgung von Holzabfällen gibt. Der einfachste Weg, sie loszuwerden, besteht darin, sie zu verbrennen. Das ist nicht schwierig, aber wie kann man die Verbrennungswärme nutzen und nutzen? UM auf unterschiedliche Weise Zähmung offenes Feuer Wir gehen in unserem Testbericht näher darauf ein.

Bei der „Null-Methode“ handelt es sich um ein Fass ohne Deckel, in dem Material brennt. Wir werden diese Option einfach als die primäre Methode zur Organisation der Verbrennung erwähnen. Es gilt nur für draußen und bewältigt effektiv die Entsorgung brennbarer Abfälle. Kann zum Erhitzen und Schmelzen von Stoffen verwendet werden, die sich in einem festen Aggregatzustand befinden (Bitumen, Eis). Benötigt keine zusätzlichen Geräte.

Alle nachfolgenden Ofentypen werden aus runden oder rechteckigen Behältern in der einen oder anderen Form hergestellt. Die Zylinder- oder Rohrform ist ideal für die Verbrennung und bietet folgende Vorteile:

- ungehinderter Austritt von Abgasen;

- ein einzelner Flammenwirbel (in den Ecken bilden sich unabhängige Wirbel, was die Verbrennungsdynamik stört);

- einfache Reinigung – Verbrennungsprodukte bleiben nicht in den Ecken hängen, einfach auf das Gehäuse klopfen;

- am meisten wichtige Würde— Eine gleichmäßige Erwärmung verhindert eine lokale Überhitzung (bei rechteckigen Wänden brennen sie schneller aus als in Ecken).

Der eiserne Dickbauchofen hat ewigen Ruhm erlangt, indem er Menschen und Tiere unter allen Bedingungen vor Frost schützt. Es ist immer einsatzbereit und schwer zu zerbrechen, zu verlieren oder zu verkaufen. Die Vielfalt seiner Formen wird nur durch die Vorstellungskraft eines einzelnen Meisters begrenzt. Wer über Schweißkenntnisse und etwas Freizeit verfügt, kann seine Ideen verwirklichen. Das Ergebnis sind überraschend effiziente verbrennungsbasierte Zuheizer.

Um alle unten beschriebenen „Modelle“ herzustellen, benötigen Sie:

- Schweißgerät;

- Schleifer oder Gasschneider;

- mit Metallbohrern bohren (kann durch Brennen mit einer Elektrode ersetzt werden);

- einfach Schlosserwerkzeug- Hammer, Lineal, Körner.

Öffentlich verfügbare Optionen für einen zylindrischen Körper verlangen bereits nach Verwendung – ein Fass, eine gebrauchte Gasflasche oder ein Schrott Stahlrohr. Metall in dieser Fabrikform macht 70 % der gesamten Struktur des Dickbauchofens aus. Es bleibt, die Verbrennung, Gasentfernung und den Wärmeaustausch in dieser Form zu organisieren.

Feuerraum. Mehr als nur ein Fass

Beschreibung. Dieses Produkt liegt hinsichtlich der Herstellbarkeit an zweiter Stelle nach einem oben offenen Fass. Der Feuerraum ist effizient Einstiegsniveau, geeignet dort, wo es keine Probleme mit Kraftstoff gibt und keine sterile Sauberkeit erforderlich ist.

Design. Ein 100-240-Liter-Fass in horizontaler Position mit einer Feuerraumluke, Rosten aus Schrottmaterial und einem Schornstein.

Vorteile:

- Kann allein in 1 Stunde hergestellt werden.

- Der geforderte Preis beträgt nur ein Barrel.

- Recycelt große Zahl Abfall.

- Erfordert kein Schweißen.

Mängel:

- Lokale Überhitzung im zentralen Teil (über der Feuerstelle).

- Umständliche Reinigung des Feuerraums.

Wie man es macht

Das Fass muss haben modernes Design- mit Druckentlastungsloch (20 mm). Es dient als Kanal zur Zufuhr von Primärluft (im Volksmund als Gebläse). Großes Loch 50 mm wird oben ein zusätzlicher Luftkanal sein.

1. Wir schneiden in einer der Abdeckungen ein gleichmäßiges Rechteck von 400 x 300 mm aus – wir erhalten eine Luke mit einer fertigen Tür. In diesem Fall muss sich eines der werkseitigen Löcher der Abdeckung genau darunter befinden.

2. Befestigen Sie die Tür mit einem Bohrer und einem Nietgerät an den Scharnieren.

3. Als Rost kann jeder dicke Rost oder jedes Lochblech verwendet werden. Wenn keine Löcher vorhanden sind, bohren Sie 10-15 mm große Löcher in ein Massivblech mit einer Dicke von 1,5 mm im Schachbrettmuster mit einem Abstand von 50 mm.

4. Bringen Sie den Rost so unter dem Feuerraum an, dass zwischen ihm und dem Boden des Feuerraums ein Abstand von mindestens 70 mm verbleibt. Biegen Sie bei Bedarf die Kante des Gitters um oder montieren Sie eine Ecke als Stützbein darauf. Es ist nicht notwendig, den Rost an den Wänden des Feuerraums zu befestigen – er ist einfacher zu warten.

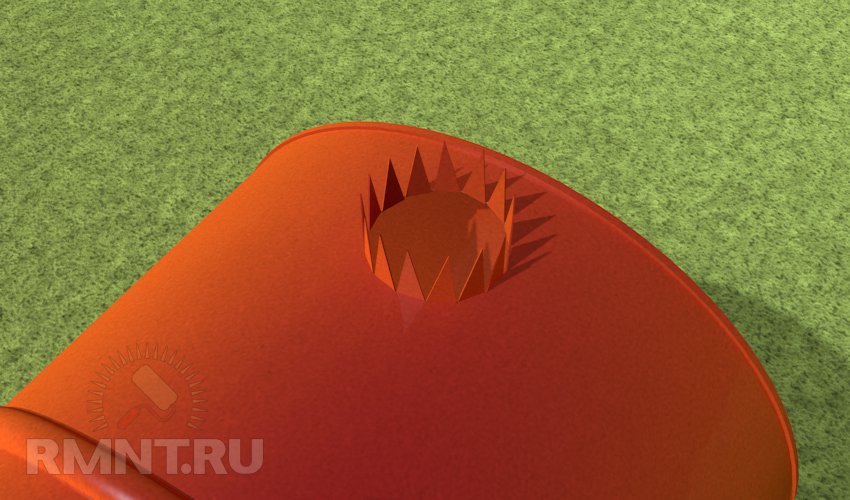

5. Markieren Sie den Durchmesser des Kaminrohrs auf der Oberseite gegenüber der Luke. Machen Sie mit einer Schleifmaschine diametrale Schlitze und biegen Sie die Metallsektoren des resultierenden Kreises (sie sehen aus wie scharfe Zähne). Wenn der Schornstein rechteckig ist, schneiden Sie ihn diagonal und biegen Sie vier „Zähne“.

6. Erhitzen Sie das Fass draußen kräftig, um die Farbe und den restlichen Inhalt zu verbrennen.

7. Installieren Sie den Fass-Feuerraum in der vorgesehenen Position festen Platz arbeiten. Wir reparieren es, indem wir trockene Ziegel oder auf andere Weise platzieren.

8. Wir befestigen das Kaminrohr mit Nieten an den „Zähnen“.

9. Stellen Sie einen Eimer Wasser und eine Schöpfkelle daneben – das ist ein Feuerlöscher.

Wo es nützlich sein wird: Gewächshäuser, Produktionswerkstätten, Garagen für landwirtschaftliche Maschinen, feuerfeste große Räumlichkeiten.

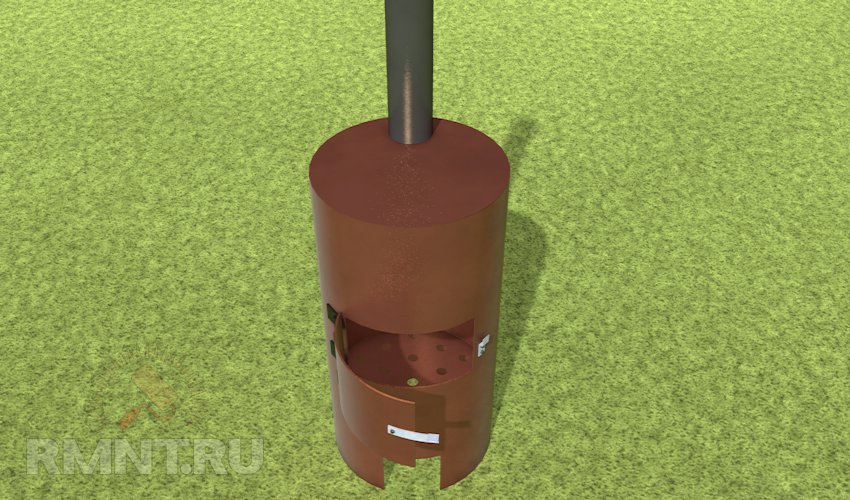

Herdofen aus Autofelgen

Beschreibung. Ein Heizgerät aus Altmaterial, das zum Kochen und für den Haushaltsbedarf bestimmt ist.

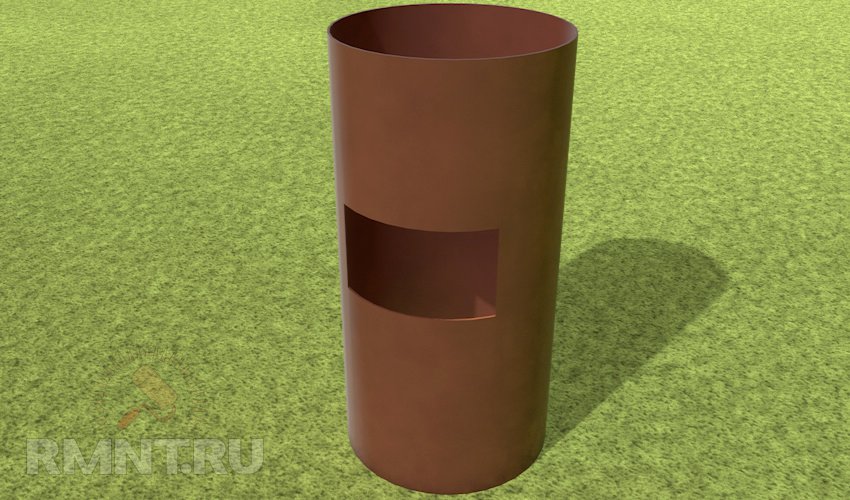

Design. Es besteht aus zwei zusammengeschweißten Automobilstahlscheiben in Form eines Behälters mit einer Luke zur Zufuhr von brennbarem Material.

Vorteile

- Kein Schornstein erforderlich.

- Dicke Wände brennen lange Zeit nicht aus.

- Gebrauchte Festplatten werden verwendet.

- Für Autofahrer - kostenlos.

Mängel

- Fragwürdiges Aussehen.

- Hoher Kraftstoffverbrauch.

Wie man es macht

Im Prinzip handelt es sich bei diesem Feuerraum um ein in einem Behälter organisiertes Feuer, das sich von einem offenen Fass grundsätzlich nur durch die geringere Brennstoffbeladung und die vertikale Lage der Wand unterscheidet.

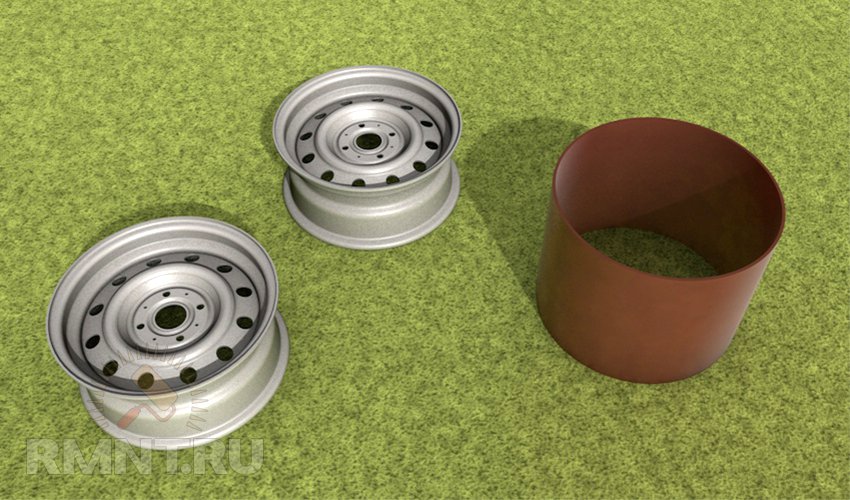

1. Nehmen Sie ein Paar Stahlräder (z. B. von einem VAZ) mit leicht faltigen Felgen. Stark verklemmte Felgen werden mit einem Vorschlaghammer gerade gerichtet.

2. Schneiden Sie mit einer Schleifmaschine eine Seitenkante aus jeder Scheibe heraus.

3. Schneiden Sie einen Streifen entlang des Radumfangs von einer Metallhülse ab und schweißen Sie ihn zu einem Ring. Die optimale Streifenbreite (Elementhöhe) beträgt 400-450 mm. Große Höhe führt zu einem Stabilitätsverlust.

4. Wir schweißen alle drei Elemente so zusammen, dass sich der Ring zwischen den Scheiben befindet und die restlichen Rippen als oberer Rost und Rost dienen.

5. Schneiden Sie mit einer Schleifmaschine die Feuerraumluke in der Mitte (im Fassblechmaterial) aus. Und montieren Sie das ausgeschnittene Element als Tür an den Scharnieren. Wir installieren einen Haken oder Riegel.

6. Eine Aschegrube bauen. Dazu müssen Sie aus der unteren Scheibe (in der Designposition) ein Randsegment vom Rand bis zur Mitte mit einer Breite von 100-120 mm für eine Feuerraumhöhe bis 500 mm und 150 mm für eine ausschneiden höhere Höhe.

7. Schneiden Sie im oberen Teil gegenüber dem Feuerraum ein Loch für den Schornstein und schweißen Sie ein Rohr oder einen Auslass mit Klappe ein.

8. Für die Verwendung in Innenräumen muss das obere Gitter durch Aufschweißen eines dicken Stahlblechs abgedichtet werden (es dient auch als Wärmesenke).

Wo es nützlich sein wird: Kochen (auch für Tiere), Heizhütten, Ställe für Vieh.

Eine weitere Möglichkeit zur Verwendung von Scheiben ist ein offener Grillofen im Freien (ohne Schornstein).

In diesem Fall ergeben zwei Scheiben einen Rand und eine Scheibe mit einer Rippe. Sie sind zusammengeschweißt und bilden einen vertikalen offenen Feuerraum mit einem Rost am Boden (Scheibenrand). Darin ist eine Ladeluke eingeschnitten, Beine und Griffe angeschweißt. Mit hitzebeständiger Farbe lackiert, hat dieser Ofen ein interessantes und sogar dekoratives Aussehen.

Wo es nützlich sein wird: Sommercafé, Picknick, Grillersatz.

Vertikaler „Garagen“-Ofen

Beschreibung. Kompakt Heizgerät für Hauswirtschaftsräume.

Design. Es ist ein Hohlzylinder (Rohr, Kasten) mit dicken Wänden vertikale Position mit Kamin, Feuerraum, Aschekasten und Kühlkörpern.

Vorteile:

- Einfaches Design.

- Kompakte Abmessungen (entspricht dem Rohrdurchmesser).

- Ohne Schweißen herstellbar.

Mängel:

- Erlaubt Ihnen nicht, Essen zu kochen.

- Geringe Effizienz.

Wie man es macht

Für den Feuerraum benötigen Sie ein Rohr mit einem Durchmesser von 250 bis 400 mm und einer Höhe von bis zu 1 m, zwei Eisenbleche mit einer Fläche von 3-4 mm größer als der Querschnitt des Feuerraums. Anstelle eines Rohres können Sie auch eine Stahlbox verwenden. Je größer der Querschnitt, desto höher kann der Ofen gebaut werden.

1. Wir schneiden die Kanten des Feuerraums gleichmäßig und ohne Verzerrungen auf beiden Seiten ab.

2. Schneiden Sie die Feuerraumluke aus. Oben – 100–200 mm von der Oberseite des Feuerraums, unten – mindestens 250 mm von der Höhe des Rosts. Lukenbreite - 250-200 mm.

3. Schneiden Sie aus der Unterkante des Rohres einen rechteckigen Abschnitt mit den Maßen 100x100 mm aus. Dies wird ein Einlass (Entlüftung) sein, der mit einem Ziegelstein angepasst werden kann.

![]()

4. Wir machen ein Gitter. Wir schneiden ein Metallblech für den Innenbereich des Feuerraums aus und bohren Löcher von 15 bis 20 mm (mit einem Bohrer oder durch Schweißen) in einem Schachbrettmuster mit einem Abstand von 30 bis 40 mm hinein.

5. Wir fertigen einen Rohling für den „Deckel“ des Feuerraums. Wir schneiden ein Blech genau entlang des Außendurchmessers des Feuerraums.

6. Wir machen die Tür. Es kann aus einem Fasssegment hergestellt werden. Es sollte die Feuerraumluke vollständig abdecken.

Option 1. Mit Schweißen

1. In die Feuerraumabdeckung bohren wir ein Loch mit einem um 15-20 mm kleineren Durchmesser als das Kaminrohr. Daran schweißen wir ein Rohr aus einem dickwandigen Rohr. Der Deckel sollte nach Möglichkeit aus dickerem Metall bestehen.

2. Wir schweißen die Halterungen für den Rost 30 mm von der Oberkante der Einlassöffnung entfernt an und montieren den Rost darauf.

3. Wir schweißen die Türscharniere und erreichen versuchsweise einen möglichst festen Sitz und eine reibungslose Funktion.

4. Wir verschweißen den Deckel mit dem Rohr.

Option 2. Ohne Schweißen (Metallbearbeitungsmethode)

Das Prinzip bleibt gleich, die Befestigungsart ändert sich jedoch. Zusätzlich benötigen Sie eine hitzebeständige Dichtungsmasse und Asbestplatten (Klappen).

1. Den Deckel herstellen. Wir schneiden ein Loch in das Werkstück, in das das Kaminrohr frei hineinpasst. Wir schneiden das Blechkaminrohr von der Kante neben dem Deckel um 20–40 mm ab (10–12 Schnitte). Wir biegen die geschnittenen Streifen nach Art eines „Gänseblümchens“ auf. Wir tragen Dichtmittel auf die Verbindungen auf und befestigen das Rohr mit Nieten, Schrauben oder Bolzen am Deckel.

2. Montage der Abdeckung. Wir bohren 4-8 Löcher 40-50 mm von der Oberseite des Feuerraums entfernt in gleichem Abstand voneinander. Wir montieren die Schrauben mit dem Kopf im Feuerraum und befestigen die Muttern mit Unterlegscheiben. Wir tragen Dichtmittel auf den Rand des Feuerraums auf und legen schmale Streifen aus nicht brennbarem Stoff aus. Wir tragen auch Dichtmittel darauf auf. Setzen Sie den Deckel vorsichtig auf den Feuerraum und drücken Sie ihn nach oben. Dann ziehen wir die Abdeckung mit einem Draht oder Kabel von Bolzen zu Bolzen und befestigen sie mit Muttern.

3. Rosthalterungen. Wir schneiden eine Ecke 30x30 (40x40) 4 Stück. 30-40 mm lang. Wir bohren Löcher für M8-M10-Schrauben hinein. Wir bohren die gleichen Löcher weiter Sitze Gitter. Wir montieren die Halterungen an den Bolzen. Wir montieren das Gitter an den Halterungen.

4. Schleifen Verbrennungstür mit Bolzen oder Nieten montiert.

Ein solcher vertikaler Dickbauchofen muss auf einem nicht brennbaren Untergrund aufgestellt werden, oder es können Beine daran befestigt werden.

Aufmerksamkeit! Während das Feuer fortschreitet, fallen heiße Kohlen von unten herab. Bitte berücksichtigen Sie dies bei der Wahl des Installationsortes.

Wo es nützlich sein wird: Garage, Keller, Keller.

Die oben beschriebenen Öfen können als „reinrassige“ (vollwertige, hundertprozentige) Dickbauchöfen bezeichnet werden, da sie über einen solchen verfügen gemeinsames Merkmal— das Prinzip der Verbrennung mit einem großen Luftstrom unter aktiver Freisetzung heißer Produkte in die Atmosphäre. Einfach ausgedrückt: Die Wärme entweicht in das Rohr; die Konstruktion lässt sie nicht durch die Wände in den Raum gelangen.

Ihre Besitzer haben schon lange darüber nachgedacht, Dickbauchöfen effizienter zu machen. Eines der einfachsten und effektive Wege— Vorrichtung eines zusätzlichen Wärmetauschers. Dabei kann es sich um recht komplexe Geräte handeln, auch solche auf Flüssigkeitsbasis. Wir werden die Option eines „fortgeschrittenen“ hausgemachten Ofens mit einem Wärmetauscher direkt im Schornstein in Betracht ziehen.

Dickbauchofen aus Gasflaschen mit Wärmetauscher

Wie nutzt man Abgase als Wirkstoff in einem Wärmetauscher? Die Antwort ist einfach: Verlangsamen Sie die Rauchentwicklung, indem Sie künstliche Hindernisse im Schornstein anordnen. Dies erfordert Schweißkenntnisse von mehr als hohes Niveau(Mitte), drei leer Gasflaschen und etwas Blech und Altmetall.

1. Aus dem ersten Zylinder bauen wir einen Feuerraum. Dazu müssen Sie die Oberseite so ausschneiden, dass der Durchmesser der Luke 200–250 mm beträgt.

![]()

2. Markieren Sie dann ein 500x200 großes Rechteck an der Wand und bringen Sie ein Netz mit einer Maschenweite von 30-40 mm an. Bohren Sie Löcher in das Fadenkreuz.

3. Wir machen eine Kiste (Aschekasten), die etwas größer als das Feld mit Löchern ist. Es muss einen Deckel haben und nur die Funktion eines Aschebehälters erfüllen. Schweißen Sie die Beine an den Ecken des Aschekastens an die Wand.

4. 30-40 mm vom Boden des ehemaligen Zylinders entfernt ( Rückwand Markieren und schneiden Sie ein Loch, das 30 mm kleiner ist als der Innendurchmesser des Zylinders.

5. Am besten fertigen Sie die Feuerraumtür aus dem Kopf eines anderen Zylinders, indem Sie in der Mitte ein Loch hineinschneiden. Darauf sollte ein Rohrstück mit einem Durchmesser von 76 mm oder mehr und ein verstellbarer Dämpfer (idealerweise mit Schieber) montiert werden. Die Beweglichkeit der Türen kann mit Scharnieren und Schlössern aus Inventarkästen gewährleistet werden.

6. Wir machen einen Wärmetauscher aus einem anderen Zylinder. Wir schneiden drei Schotte aus 4-5 mm starkem Metall so aus, dass sie sich überlappen Innendurchmesser Ballon. Wir bohren am Rand Löcher mit einem Durchmesser, der dem Durchmesser des Kaminrohrs plus 20 mm entspricht.

7. Schneiden Sie den Boden des Zylinders ab und schneiden Sie ihn im 90°-Winkel so zu, dass er am Feuerraum anliegt.

8. Schneiden Sie ein Loch in den Ventilteil für den Schornstein.

9. Wir montieren die Schotte zum Schweißen so, dass die Löcher versetzt sind.

10. Installieren Sie den Wärmetauscher am Feuerraum und verbrühen Sie die gesamte Struktur. Wir schweißen das Kaminrohr an den Wärmetauscher.

Beratung. Effizienz von jedem Stahlofen erhöht sich um ein Vielfaches, wenn ein Ventilator darauf gerichtet ist.

Jeder Ofen mit Wärmetauscher ist viel effizienter als ein „einfacher“ Dickbauchofen. Dabei handelt es sich nicht mehr nur um eine Müllverbrennungsanlage, sondern um einen Wärmeerzeuger fester Brennstoff, wenn auch von primitivem Design. Durch die Begrenzung des Luftstroms bei der Verbrennung im Kaminwärmetauscher haben wir einen spürbaren Effekt erzielt: Der Brennstoff brennt länger und besser, die Temperatur der Gase am Austritt ist niedriger und es verbleibt mehr Wärme im Raum.

Wie Sie dieses Ergebnis weiterentwickeln und die Wärmeübertragung des Ofens verbessern, verraten wir Ihnen im nächsten Artikel.

Vitaly Dolbinov, rmnt.ru