Дачные и деревенские жители для создания тепла и уюта в доме используют угольной и древесное топливо, которое является единственным вариантом для обогрева. По этой причине печи и котлы, которые работают на твёрдом топливе, в свое время быстро стали популярными, несмотря на то, что можно установить и электрический котёл. Конечно, это ударит по бюджету из-за большой траты энергии, поэтому оптимальным, в том числе и в плане экономической выгоды, является пиролизный котел.

Чтобы своими руками соорудить любую конструкцию, необходимо знать, какой принцип работы она использует. Что же такое пиролиз? Это процесс разложения древесины при горении на газообразную и твердую составляющие. Для протекания такой реакции необходимы два условия, которые и осуществляются в пиролизном котле: высокая температура и недостаток кислорода. Емкости представляют собой сварные резервуары, изготовленные из стали. Толщина стенки при этом должна быть не менее 5 мм, чтобы она могла выдержать воздействие высоких температур.

![]()

Принцип действия

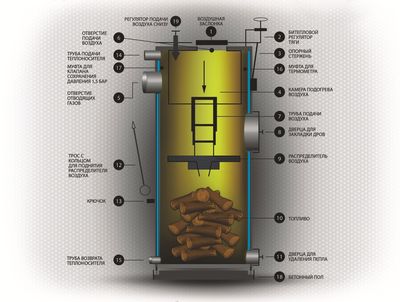

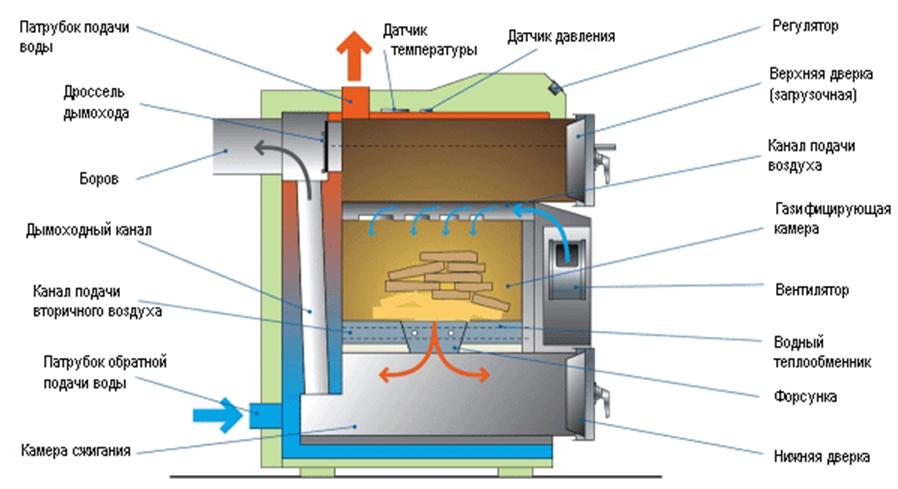

Прибор приводится в действие с помощью розжига дров, после которого на задней стенке топки закрывают клапан прямой тяги и включают нагнетатель. На фото видно, что пиролизный котел имеет два отсека, задействованных в работе. Первым является загрузочная камера с недостатком кислорода, в которой происходит горение дров. Результатом так называемой сухой перегонки является разложение древесины на твердый остаток, по-другому кокс, и газ.

Фото второго отсека отображает прямоугольное пространство, предназначенное для догорания образовавшегося в камере загрузки газообразного вещества. Принцип работы этого отсека заключается в экзотермической реакции, при которой пиролизный газ, прошедший через отверстие из первого отсека, под воздействием высокой температуры смешивается с большим объемом вторичного кислорода, что приводит к возгоранию. Функция отсека догорания – утепление за счет сохранения большего количества тепла из-за сведения его отвода к минимальному значению.

Образовавшийся кокс, продолжая гореть, выделением тепла также поддерживает реакцию. Поэтому можно считать, что коэффициент полезного действия имеет эффективность, близкую к ста процентам. Менее действенными являются установки на естественной тяге, так как зона пиролиза в них плавающая. Кроме того, во втором отсеке происходит взаимодействие не только с вторичным кислородом, но еще с углекислым газом. Что полезного в этом процессе? Дым, выделяющийся при такой реакции, абсолютно безвреден. Принцип работы у всех установок такого типа одинаковый, но расположение камер и конструктивных элементов стоит уточнять на чертежах, так как оно может существенно отличаться. Для наглядности пиролизный котел можно представить в виде объемной модели, показанной на видео.

Электричество и газ никак не влияют на работу агрегата длительного горения, если он основан на естественной тяге. Но высокая его стоимость заставляет потенциальных покупателей отказаться от идеи приобретения. Как правило, потребители решают сделать пиролизный котел своими руками. Для этого придется вычислить требуемую тепловую мощность аппарата, изучить его достоинства и недостатки, а также инструкцию сборки.

Плюсы и минусы

Данный вид самодельного оборудования имеет несколько безусловных преимуществ:

- Длительное время поддержания высокой температуры;

- Относительно невысокие затраты на энергоносители;

- Более долгий процесс работы по сравнению с дровяным котлом при одном и том же количестве топлива одной загрузки;

- Практически полное отсутствие вредности продуктов распада;

- Возможность сделать пирокотел из уже готовых, но не используемых по назначению, товаров, например, из газового баллона или бочки для отопления.

Но при всех неоспоримых плюсах, как и любая конструкция, пиролизный котел имеет и недостатки, среди которых стоит отметить следующие:

- Большая стоимость отечественных моделей;

- Необходимый уровень качества просушки, иначе эффективность оборудования снижается;

- Зависимость от сети вентилятора, который поддерживает горение.

Набор необходимых материалов

Сборка пиролизного котла довольно трудоемкая, особенно если делать это своими руками, а не с помощью специалистов. Инструкция предполагает, что перед началом работ необходимо помимо чертежей еще подготовить используемые инструменты и материалы:

- сварочную установку, работающую на постоянном токе;

- болгарку;

- электродрель;

- стальные листы толщиной не менее 5 мм (для экономии допускается 4 мм);

- трубы с разным диаметром и толщиной стенки;

- стальные полосы шириной 2, 3 и 8 см;

- профилированные трубы 60х30 и 80х40, толщина стенки при этом должна быть 2 мм;

- 5 пачек электродов;

- датчик, необходимый для измерения температуры;

- шлифовальные и отрезные круги с диаметром 125 и 230 мм соответственно;

- вентилятор.

Последний элемент можно исключить при установке самодельных котлов на естественной тяге. Согласно чертежам, своими руками пиролизный котел собирается по отдельным узлам: топка, теплообменник и узел подводки воды.

Пошаговая сборка

Для эффективности сборки агрегата необходимо следовать пошаговой инструкции, показанной на видео. На чертежах отверстие для загрузки топлива, как правило, находится выше, чем у других твердотопливных устройств. Загрузка должна иметь прямоугольную форму, которая позволяет легче заложить внутрь дрова. К отверстию приваривается стальная дверца. Ограничитель поступающего воздуха изготавливают из трубы и стального диска с меньшим диаметром.

Их сваривают вместе. Пиролизный котел сверху должен быть оснащен крышкой, через которую и проводится ограничитель. Ниже уровня места загрузки необходимо сделать чуть меньшее по размерам прямоугольное отверстие для удаления продуктов горения, то есть золы и пепла. Далее можно приступить к установке трубопровода, по которому теплоноситель уже нагретым будет поступать в отопительную систему дома. Трубопровод должен быть выполнен, как и на фото, в виде петли, а также иметь кран для регулировки потока теплоносителя.

Следующий этап сборки установки по инструкции представляет собой установку в котел длительного горения дымохода. Это обязательный элемент, который служит для удаления дыма. После окончания сборки котла необходимо сделать пробный запуск для определения коэффициента полезного действия. Запуск можно считать удачным, если выходящий из устройства дым не имеет угарного запаха.

Часто пиролизный котел длительного горения можно соорудить даже из газового баллона. Для этого обрезают его верхнюю часть, которая может служить крышкой. Топливо загружается сверху или сбоку. Угар из газового баллона выходит сквозь дымоход, также устанавливаемый сбоку конструкции.

Для долгой и правильной работы пиролизного котла необходимо следить за условиями его эксплуатации, а именно, проверять состояние сварных швов, удалять остатки золы и копоти и вовремя замечать возникшие проблемы в техническом состоянии устройства.

Повышение требований к экономичности, эффективности и удобству эксплуатации отопительных установок на твердом топливе привело к их усовершенствованию по современным технологиям. Цель модернизации – получить максимальное количество теплоты от сжигаемой биомассы при минимальных затратах на топливо и дополнительные источники энергии. Пиролизные котлы длительного горения являются результатом таких усовершенствований и находят все более широкое применение для отопления жилищ.

Принцип действия и преимущества пиролизных котлов

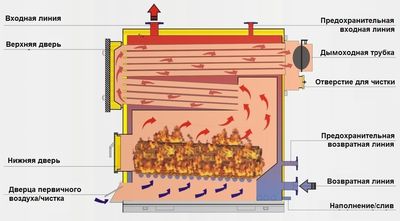

Вторичная камера сгорания – это основное конструктивное дополнение, которое получил пиролизный котел на естественной тяге. Традиционной топке отведена второстепенная роль: служит загрузочным бункером для топлива и источником горючего газа. Он генерируется из топлива при медленном тлении, когда подача кислорода в топку ограничена. Попадая во вторичную камеру, газ смешивается с подогретым воздухом и вступает с ним в термохимическую реакцию. В результате начинается пиролизное горение, при котором вырабатывается основное количество теплоты.

Обычные пиролизные котлы на твердом топливе работают за счет естественной тяги, создаваемой трубой дымохода. Такое решение очень удобно для жилищ, в которых существует проблема с перебоями электроэнергии. Но работа установки во многом зависит от силы тяги дымохода, поскольку пиролизные котлы имеют более высокое сопротивление воздушного тракта в силу усложнения конструкции. Чтобы его преодолеть и создать в обеих камерах устойчивое движение воздуха, нужно обеспечить хорошую тягу, в противном случае агрегат работает с низким КПД.

Решением проблемы стало добавление в воздушный тракт устройства, создающего тягу принудительно. Для этой цели применяются центробежные вентиляторы, которые развивают достаточное давление для преодоления сопротивления котельного тракта и части дымохода. Такие пиролизные котлы без электричества работать не могут, зато качественно сжигают топливо, обладая целым рядом достоинств:

- Пространство главной топки увеличено, что позволяет загрузить в нее больше топлива. Его медленное горение, обусловленное технологией процесса, увеличивает интервал между загрузками дров до 12 часов.

- В результате процесса в зольнике остается мало отходов, а выбросов в атмосферу меньше.

- КПД пиролизного котла достигает 90% за счет эффективного сжигания топлива.

- По той же причине расход топлива меньше, чем у собратьев прямого горения.

Подробнее про принцип работы пиролизных котлов можно почитать, перейдя по следующей .

Особенности эксплуатации

Пиролизные котлы с естественной тягой требуют автоматической регулировки. Поэтому оборотами двигателя вентилятора управляет электронный блок (контроллер), получающий сигналы от датчиков температуры и давления воды. Если эти параметры по каким-то причинам начинают расти, контроллер уменьшает подачу воздуха в обе камеры или совсем приостанавливает ее. Домовладельцу нужно только выставить желаемую температуру на дисплее, это еще одно преимущество, которое имеют пиролизные котлы на твердом топливе.

Еще одна модернизация, коснувшаяся агрегаты на твердом топливе, - это дополнительный водяной контур. Служит он для подачи в дом горячей воды, устанавливается в твердотопливных агрегатах как опция. Принцип работы следующий: змеевик, по которому проходит проточная вода для ГВС, помещен в водяную рубашку установки. Нагретый теплоноситель отдает часть своего тепла этому контуру, в результате чего получается вода средней температуры, что и требуется для ГВС. Благодаря такой конструкции двухконтурные котлы длительного горения имеют дополнительную защиту от закипания воды в рубашке в случае отключения электричества.

![]()

Лучшие пиролизные котлы длительного горения

Для обогрева различных хозяйственных построек, в которых нет разводки трубопроводов системы отопления, разработана специальная разновидность котельных установок на твердом топливе. Ее отличие в том, что водяная рубашка на корпусе отсутствует, вместо нее пиролизные воздухогрейные котлы снабжены воздушным теплообменником. Последний может равномерно нагревать помещения полезным объемом от 100 до 1000 м 3 в зависимости от модификации установки. Система контроля за горением – с помощью воздушной заслонки, открываемой вручную или цепным приводом. В силу особых условий работы агрегат не комплектуется механическим побуждением тяги, так как для этого нужно электричество. Поэтому есть требования к дымоходу, которые нужно выдерживать, главный критерий – достаточная сила тяги.

Недостатки газогенераторных котлов

Как и все отопительные установки, пиролизный котел длительного горения не лишен своих недостатков. Главным из них считается требовательность оборудования к влажности топлива, она не может превышать 25% . Иначе КПД котла резко снижается, а расход топлива для получения того же количества тепла возрастает. Один из вариантов решения – подсушивание сырых дров в теплом помещении.

Перебои с подачей электроэнергии также будут помехой работе агрегата. Тут есть оговорка: установки на твердом топливе чаще всего приобретаются как альтернативный источник тепла уже существующему оборудованию на газе. Соответственно, при отключении электричества вместо твердотопливного можно запустить газовый отопительный агрегат. В районах, где отключения достаточно часты, многие домовладельцы уже имеют дизель-электростанции. Дополнительные 100–500 Вт энергии, которые требует для работы котел длительного горения пиролизного типа, не станут для них тяжким бременем.

Еще один существенный фактор – высокая стоимость оборудования. Это неизбежная оплата более сложной конструкции, дополнительного оборудования и средств автоматизации. Все технические решения как раз направлены на экономичность в эксплуатации, поэтому по истечении 1–2 года изделие обязательно окупится.

Краткий обзор известных брендов

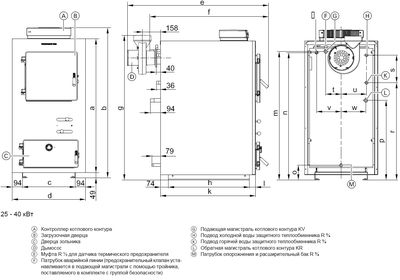

Общепризнанными лидерами в производстве лучших пиролизных котлов считаются немецкие компании BUDERUS и VIESSMANN. Их отличает высокое качество материалов и сборки, надежность в эксплуатации и соответствие всем заявленным в паспорте техническим показателям. Установки полностью автоматизированы, в том числе процесс розжига. Модификация Vitoligno 100-S компании VIESSMANN, работающая на твердом топливе, имеет следующие показатели:

- линейка агрегатов включает в себя несколько моделей в диапазоне мощности 25-80 кВт;

- КПД установок составляет 88%;

- рабочее давление – не выше 3 Бар;

- температура в подающем / обратном трубопроводе – 95 / 55 ⁰С;

- максимальная длина дерева, загружаемого в топку – 0.5 м.

Автоматика для пиролизного котла Vitoligno 100-S включает в себя комплект датчиков и контроллер. Вентилятор для создания тяги работает не в качестве нагнетателя, а как дымосос и располагается в тракте дымохода. В процессе работы контроллер Vitotronic 100 FC1 может не только управлять вентилятором, но и трехходовыми клапанами обвязки котла, циркуляционным и сетевым насосами.

Технические характеристики пиролизных котлов длительного горения фирмы BUDERUS также впечатляют:

- линейка моделей в диапазоне мощности 20-40 кВт;

- КПД – 88-90%;

- рабочее давление – 3 Бар;

- температура подачи / возврата – 95 / 55 ⁰С;

- максимальная длина дров – 0.58 м.

Твердотопливные модели Logano G221 и Logano S121–2 снабжены вентилятором – дымососом, блоком контроля и управления Logamatic и датчиками. Функции автоматизации – все те же, что и у VIESSMANN. Особенность изделий BUDERUS – примечательный внешний вид, который ни с чем не спутаешь. Кроме этого, компания производит не только стальные, но и чугунные пиролизные котлы (модель Logano G221). Изделия обеих фирм достаточно дороги настолько же, насколько качественно они изготовлены и надежны в работе.

Из производителей котельных установок средней ценовой категории следует отметить довольно распространенный чешский бренд VIADRUS и его модель Hefaistos P1. Производитель декларирует приемлемые параметры своего изделия, притом, что стоимость его значительно ниже «немцев». Практика эксплуатации показывает, что агрегаты этой фирмы и других, средней категории стоимости, можно покупать для своего дома, работают они вполне удовлетворительно.

Наиболее комфортно эксплуатировать пиролизные котлы на пеллетах. Удобство в том, что загружать топку не надо совсем. Достаточно 1 раз в неделю наполнять бункер пеллетами, этот интервал зависит от емкости бункера. Из него шнековый конвейер подает топливо в пеллетную горелку через гофрированную пластиковую трубу. Весь процесс полностью автоматизирован, а в горелках PellTech встроена сплинкерная система автоматического пожаротушения, к которой подводится вода.

Заключение

Пеллетные устройства весьма дороги и сложны в обслуживании, поэтому придется привлекать сервисную службу. Стоимость пиролизных котлов становится тем выше, чем больше современных технических решений в них реализовано и повышены эксплуатационные показатели.

Так сложилось, что печи, работающие на твёрдом топливе, в основном используют там, где отсутствует возможность подключиться к магистральному газу. Факт остаётся фактом: многие пользователи выбирают дровяное отопление для своего загородного дома, скрипя сердцем. Эти отопительные устройства ценятся за автономность, простоту и дешевизну, доступность топлива. Но печи на дровах не блещут своим КПД, нужно часто закладывать топливо и убирать золу, контролировать положение задвижек, регулярно заниматься обслуживанием печки – вот что городского жителя отпугивает больше всего. Не так давно на постсоветском пространстве начали продавать газогенераторные пиролизные котлы «длительного горения». Инновационная технология была изучена и адаптирована – так появилась пиролизная печь, лишённая ряда недостатков, свойственных обычным моделям.

Пиролизный теплогенератор с естественной тягой

Принцип работы пиролизных отопительных устройств

Что такое пиролиз

Суть пиролиза заключается в том, что при температуре от 200 до 800 градусов (в условиях недостатка кислорода) происходит газификация древесины – она обугливается и тлеет, постепенно распадается на твёрдый углеводород (кокс), смолы и смесь неконденсируемых горючих газов. Выделяемый топливом пиролизный газ можно дожигать отдельно от твёрдого остатка, что даёт возможность получить дополнительную тепловую энергию. Используя уникальные свойства данного процесса, есть возможность создать полноценное отопительное устройство для обогрева крупного дома. По такому же принципу работают походные пиролизные минипечи, которые своими руками собирают туристы и любители активного отдыха на природе.

Фактическая теплота горения высвобождаемых газообразных продуктов может отличаться в разы (примерно от 3 до 15 МДж/м 3), теплотворность дожига зависит от состава газовой смеси. В свою очередь, состав пиролизного газа определяется способом подвода тепла для нагрева топлива, скоростью и конечной температурой протекания процесса. От этих же условий будет зависеть процентное соотношение получаемых твёрдых и летучих компонентов.

Обратите внимание! Во время топки пиролизной печитвёрдый остаток (уголь) горит в штатном режиме. При этом его теплотворность в два с половиной раза выше, чем у древесины.

Топливо для пиролизных теплогенераторов

Дрова являются основным и самым эффективным сырьём для пиролиза, причём лучшим вариантом считаются твёрдые лиственные породы древесины. Но пиролизные печи способны работать и на других видах твёрдого топлива органического происхождения. Это может быть:

- торф;

- уголь/кокс;

- жмых, солома;

- стружка и щепа древесины;

- топливные брикеты;

- пеллетные гранулы.

Обратите внимание! В газогенераторных печках можно утилизировать полимеры, резину, вторичную древесину и другие горючие отходы. Главное, чтобы в каждой такой загрузке было не менее 75 процентов нормального органического топлива.

Физические характеристики топлива (и особенно его качество) сказываются на эффективности пиролизных печей. Например, если на дровах имеется толстая и плотная кора, выход продуктов пиролиза будет в полтора-два раза меньше номинального. Такой же негативный эффект наблюдается при сжигании древесины, поражённой гнилью. Многое зависит от размера дров: считается, что крупные поленья обеспечивают большую длительность процесса, но снижают общую энергоэффективность теплогенератора, хотя в некоторых конструкциях можно использовать даже нерубленные чурки.

Основные типы сырья для пиролиза

Обратите внимание! Для нормального функционирования пиролизной печи необходимо использовать хорошо высушенное топливо. Дело в том, что при термодеструкции влажной древесины выделяется большое количество водяных паров, которые смешиваются с пиролизными газами и препятствуют процессу горения.

Условия эффективного протекания процесса пиролиза для каждого вида сырья будут существенно отличаться, поэтому при изготовлении пиролизной печи своими руками чертежи необходимо корректировать, чтобы адаптировать конструкцию под конкретное топливо.

Типы газогенераторных печей

Есть много вполне рабочих конструкций печей, работающих на основе пиролиза. Для их классификации используются как традиционные для твердотопливных отопительных устройств критерии, так и уникальные параметры для этого класса теплогенераторов.

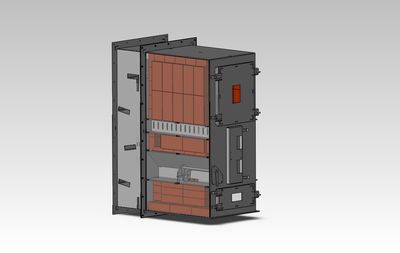

Самодельная пиролизная печка из стальной бочки

По материалу, из которого изготовлены:

- Металлическая печь.

- Кирпичная пиролизная печь.

По способу эксплуатации и назначению:

- Периодического действия (имеет накапливающие тепло материалы, долго отдаёт энергию после прекращения топки).

- Постоянного действия (лёгкая тонкостенная конструкция, нет накапливающего тепло массива, для обеспечения комфортного обогрева необходимо сжигать топливо непрерывно).

По способу передачи тепла:

- С водяным контуром отопления (также может нагреваться вода для ГВС).

- С теплообменниками для нагрева воздуха (для систем воздушного калориферного отопления).

- Теплообменники отсутствуют, отопление помещений осуществляется за счёт теплового излучения, а также конвективного нагрева воздуха при его контакте с горячими поверхностями пиролизной печи.

Эта модель рассчитана на сжигание мелкофракционного топлива (уголь, щепки, пеллеты), которое подаётся из бункера. Камера дожига пиролизных газов расположена над загрузочной, в ней установлен теплообменник водяного отопления

По взаимному расположению камер и типу тяги:

- Камера газификации расположена сверху, а камера дожига пиролизных газов – внизу (иногда они находятся в одном уровне). Тяга принудительная, используются дымососы и дутьевые вентиляторы.

- Камера газификации находится внизу, а пиролизные газы дожигаются в камере, расположенной выше. Тяга в таких печах может быть естественной.

Основные элементы пиролизных печей

Корпус

Кирпичные пиролизные печи по спецификации материалов ничем не отличаются от обычных дровяных моделей. Для возведения стенок здесь применяется керамический или облицовочный кирпич, выложенный на самодельный глиняно-песчаный раствор или на готовую заводскую смесь. Ядро футеруется шамотом, между ним и облицовкой прокладывают базальтовый картон.

Корпус металлических печей сваривают из высококачественного стального проката, как правило, собираются прямоугольные конструкции. Чтобы сделать пиролизную печь своими руками, также можно использовать цилиндрические заготовки, например, газовый баллон или металлическую 200-литровую бочку, установленную на ножках горизонтально.

Чтобы избежать опасного нагрева наружных поверхностей, металлические пиролизные печи делают с двойными стенками. В полученных полостях часто располагают змеевики-теплообменники, которые являются частью контура ГВС и в случае необходимости прокачкой холодной воды позволяют быстро охладить перегретый кожух. Для защиты металла от прогорания в уязвимых участках камер устанавливается огнеупорный камень.

Обратите внимание! Полости двойного корпуса иногда заполняют водой – получается своеобразная водяная рубашка, как правило, подключенная к системе ГВС. Иногда в пространство между металлическими стенками засыпается песок, играющий роль изолятора и одновременно аккумулятора тепла.

Самодельная пиролизная печь из газового баллона

Камера сгорания

В любой пиролизной печи есть две камеры. Одна из них – это основная топка, которая предназначена для генерации газа и сжигания твёрдого угольного остатка. Именно в неё закладываются дрова (или подаётся измельчённое сырьё), которые после розжига продолжают тлеть при закрытых дверцах. В другой камере осуществляется смешивание летучих продуктов пиролиза с вторичным воздухом, что при наличии высокой температуры (около 1000 градусов) обеспечивает воспламенение газа и его стабильное горение.

Каким бы образом ни были взаимно ориентированы эти камеры, между ними всегда есть проём для перетока пиролизного газа. В конструкциях, где камера дожига расположена ниже топки, между ними устанавливается колосниковая решётка. В металлических печах с верхним расположением камеры сгорания газов разделка внутреннего пространства выполнена с помощью специальных горизонтальной пластин, которые могут быть полыми и являться также элементами теплообменника. В аналогичных по компоновке теплогенераторах, собранных из кирпича, между камерами создаётся кирпичная переборка с так называемым «газовым окном» или «форсункой».

Вентиляторы

Двухкамерная компоновка пиролизных печей создаёт повышенное аэродинамическое сопротивление, которое должны преодолевать дымовые газы. Кроме того, в теплогенераторах с нижним расположением камеры дожига естественная тяга невозможна, так как летучие продукты пиролиза необходимо направлять сверху вниз. Для решения этих проблем в конструкцию таких отопительных приборов часто включают дымососы (на отводящих каналах) и вентиляторы наддува на подаче вторичного воздуха.

Результат принудительного наддува пиролизного газа, при нижнем расположении камеры дожига

Дверцы

Процесс пиролиза может протекать только при ограниченном доступе воздуха в топку. Именно поэтому для каждой камеры и зольника необходимо использовать высококачественные герметичные дверцы.

Для подачи первичного и вторичного воздуха в камеры на дверцах могут устанавливаться клапаны-задвижки, иногда для воздуха создают отдельные проёмы с задвижками.

Автоматика

Продвинутые газогенераторные котлы, как правило, снабжаются электронными системами, контролирующими температуру горения топлива и нагрев теплоносителя. Они регулируют соотношение пиролизных газов и вторичного воздуха в смеси, изменяют мощность надувных вентиляторов. В печах настройки приходится осуществлять вручную, хотя в некоторых моделях можно установить рычажный терморегулятор, который с помощью цепи будет управлять клапаном подачи воздуха.

Потребительские характеристики пиролизных печей

Достоинства таких отопительных устройств неоспоримы:

- Процесс пиролиза обеспечивает длительное горение топлива в автономном режиме. С одной закладки дров можно получать тепло на протяжении 6-12 часов, а, например, уголь может «работать» несколько дней.

- КПД устройства повышается до 80-90%, что намного больше, чем у традиционных твердотопливных печей. Сокращается расход топлива, больше тепла остаётся внутри дома (об этом можно судить по малой температуре дымовых газов – порядка 160 градусов).

- Удаётся автоматизировать некоторые параметры работы теплогенератора.

- После топки остаётся очень мало золы, соответственно приходится намного реже производить её выборку.

- Продукты горения пиролизных генераторов тепла оказывают минимум влияния на экологию.

Есть и ряд недостатков:

- Большинство пиролизных печей являются энергозависимыми, так как принудительная тяга и наддувы предполагают использование электрических вентиляторов.

- Существуют жёсткие требования к качеству топлива, особенно по влажности.

- Пиролизный теплогенератор не может нормально эксплуатироваться на малой мощности, так как при нагрузке, близкой к 50%, газификация топлива становится нестабильной, а на элементах печи может скапливаться дёготь.

- Конструкция этих печей сложнее, а расходы на строительство выше.

Опыт использования пиролизных печей показывает, что это удобные и эффективные источники тепла. Но построить такое отопительное устройство своими руками всё же очень непросто. Мастер должен быть хорошо подготовлен технически (навыки, инструмент), понадобятся точные, грамотно разработанные чертежи.

Видео: пиролизная печь