1.

2. Исходные материалы и способы получения алюминия .

3. Свойства и применение древесины.

4.

1. Классификация свойств конструкционных материалов. Эксплуатационные свойства, их показатели.

Конструкционными материалами называют материалы, из которых изготовляются детали конструкций (машин и сооружений), воспринимающих силовую нагрузку. Определяющими параметрами конструкционных материалов являются механические свойства, что отличает их от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, декоративных, абразивных и др.). К основным критериям качества конструкционных материалов относятся параметры сопротивления внешним нагрузкам: прочность, вязкость, надежность, ресурс и др.

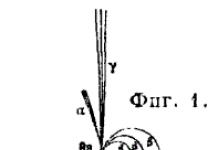

Конструкционные материалы подразделяются (рис. 1): по природе материалов - на металлические, неметаллические и композиционные материалы, сочетающие положительные свойства тех и других материалов; по технологическому исполнению - на деформированные (прокат, поковки, штамповки, прессованные профили и др.), литые, спекаемые, формуемые, склеиваемые, свариваемые (плавлением, взрывом, диффузионным сращиванием и т. п.); по условиям работы - на работающие при низких температурах, жаропрочные, коррозионно-, окалино-, износо-, топливо-, маслостойкие и т. д.; по критериям прочности - на материалы малой и средней прочности с большим запасом пластичности, высокопрочные с умеренным запасом пластичности.

Развитие техники предъявляет новые, более высокие требования к существующим Конструкционным материалам, стимулирует создание новых материалов. С целью уменьшения массы конструкций летательных аппаратов используются, например, многослойные конструкции, сочетающие в себе лёгкость, жёсткость и прочность. Внешнее армирование металлических замкнутых объёмов (шары, баллоны, цилиндры) стеклопластиком позволяет значительно снизить их массу в сравнении с металлическими конструкциями . Для многих областей техники необходимы Конструкционные материалы, сочетающие конструкционную прочность с высокими электрическими, теплозащитными, оптическими и другими свойствами.

Рис. 1. Схема классификации конструкционных материалов

При выборе материала для того или иного изделия или конструкции учитывают экономическую целесообразность его применения (соответствие цены и качества), сохранение конструкционных критериев (требуемые долговечность, прочность, надежность) и возможность переработки в изделие (технологические критерии – обрабатываемость резанием, свариваемость, ковкость и т. п.). С учетом данных критериев выбирают материал той или иной природы.

Металлические материалы. К ним относятся металлы и сплавы на их основе. Они в свою очередь подразделяются на несколько групп, отличающихся друг от друга по свойствам:

1. Черные металлы. Это железо и сплавы на его основе – стали и чугуны;

2. Цветные металлы. В эту группу входят металлы и их сплавы, такие как медь, алюминий, титан, никель и др.;

3. Благородные металлы. К ним относятся золото, серебро, платина; 4. Редкоземельные металлы. Это лантан, неодим, празеодим.

Неметаллические материалы. Они также подразделяются на несколько групп:

1. Пластмассы. Это материалы на основе высокомолекулярных соединений – полимеров, в основном, с наполнителями;

2. Керамические материалы (керамика). Их основой являются порошки тугоплавких соединений типа карбидов, боридов, нитридов и оксидов. Например: TiC, SiC, Cr7C3, CrB, Ni3B, TiB2, BN, TiN, Al2O3, SiO2, ZrO2 и др.;

3. Металлокерамические материалы (металлокерамика). В этих материалах основой является керамика, в которую добавляется некоторое количество металла, являющегося связкой и обеспечивающего такие свойства, как пластичность и вязкость;

4. Стекло. Оно представляет собой систему, состоящую из оксидов различных элементов, в первую очередь оксида кремния SiO2;

5. Резина. Это материалы на основе каучука - углеродноводородного полимера с добавле-нием серы и других элементов;

6. Дерево. Сложная органическая ткань древесных растений.

Композиционные материалы. Они представляют собой материалы, полученные искусственным путем из двух и более различных материалов, сильно отличающихся друг от друга по свойствам. В результате композиция по своим свойствам существенно отличается от свойств составляющих компонентов, т. е. получаемый материал имеет новый комплекс свойств. В состав композиционных материалов могут входить как металлические, так и неметаллические составляющие.

Классификация свойств конструкционных материалов

1. Механические свойства характеризуются способностью материала сопротивляться деформированию и разрушаться под действием внешних воздействующих факторов.

· Прочность – это способность материала сопротивляться разрушению и пластично деформироваться под воздействием внешних нагрузок;

· Твердость – это способность материалов сопротивляться деформированию в поверхностном слое при местном, контактном и силовом воздействии;

· Упругость - это способность материала восстанавливать свою форму и размеры, под действием внешних сил без разрушения;

· Вязкость - способность материала поглощать механическую энергию и при этом испытывать значительную пластическую деформацию до разрушения;

· Хрупкость – это способность материала разрушаться под действием внешних сил, сразу после упругой деформации.

2. Физические свойства характеризуют поверхность материала в тепловых, гравитационных, электромагнитных и радиоактивных полях.

· Свет – это способность материала отражать световые лучи с определенной длиной световой волны;

· Плотность – это масса единицы объема вещества;

· Температура плавления – это температура, при которой вещество переходит из твердой фазы в жидкую;

· Электропроводность – это способность материала хорошо и без потерь проводить электрический ток;

· Теплопроводность – это способность материала переносить Тепловую энергию от более нагретого участка к менее нагретому;

· Теплоёмктсть - это способность материала поглощать определенное количество теплоты;

· Магнитные свойства - способность материалахорошо намагничиваться;

· Коэффициент объемного и линейного расширения – характеризует изменение размеров тела при изменении температуры.

3. Технологические свойства характеризуются способностью материала подвергаться различным видам горячей и холодной обработки.

Литейные свойства; К ней относятся жидкотекучесть - способность металлов и сплавов течь по каналам формы и заполнять ее. Заполняемость - она характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил. Объемная усадка - характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла. Линейная усадка - отражает изменение линейных размеров отливки после образования на ее поверхности жесткого кристаллического скелета и охлаждения до комнатной температуры.

· Ковкость (важно при обработке давлением) - это способность металлов и сплавов подвергаться ковке и другим видам обработки давлением (прокатка, волочение, прессование, штамповка);

· Свариваемость (это показатель того, на сколько материал может показать свариваемые соединения);

· Обработка резанием;

· Прокаливаемость;

· Закаливаемость.

4.

Эксплуатационные свойства,

характеризуют способность материалов обеспечивает надежную и долговечную работу изделий в конкретных условиях и эксплуатации, базируются на механических, физических и химических свойствах.

Эксплуатационные свойства. Эти свойства определяют в зависимости от условий работы машины специальными испытаниями. Одним из важнейших эксплуатационных свойств является износостойкость, хладостойкость, жаропрочность, антифрикционность и др.

Износостойкость - свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Испытание металлов на износ проводят на образцах в лабораторных условиях, а деталей - в условиях реальной эксплуатации. При испытаниях образцов моделируются условия трения, близкие к реальным. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием образцов и другими методами.

Хладостойкость - способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

Жаропрочность - это способность металла сопротивляться пластической деформации и разрушению при высоких температурах. Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести. Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Антифрикционность - это способность материала обеспечивать низкий коэффициент трения скольжения и тем самым низкие потери на трение и малую скорость изнашивания сопряженной детали.

5. Химические свойства характеризуют способность материала вступать в химическое взаимодействие с другими веществами.

· Растворимость (способность материала образовывать с одним или несколькими веществами однородные системы, называющихся растворами);

· Жаростойкость (способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной атмосферой при высоких температурах);

· Коррозионостойкость (способность металлических материалов противостоять разрушению в результате химического или электрохимического воздействия на их поверхности внешней агрессивной среды (аналогичное свойство для неметаллических материалов - химикостойкость ));

· Окисление (способность материалов отдавать электроны, то есть окисляться при химическом взаимодействии с окружающей средой или другой материей).

2. Исходные материалы и способы получения алюминия.

Алюминий – это один из важнейших металлов, причем количество его производства намного опережает объем выпуска всех остальных цветных металлов и уступает только производству стали. Высокая популярность алюминия обусловлена его уникальными физико - химическими свойствами, благодаря которым он нашел широкое применение в электротехнике , авиа - и автостроении, транспорте, производстве бытовой техники , строительстве, упаковке пищевых продуктов и пр.

В последнее время машиностроение во все большей мере требует легких металлов, особенно в авиастроении, ракетостроении, атомной промышленности и железнодорожном транспорте . Поэтому развитие новых и более экономичных методов получения алюминия и усовершенствование уже существующих методов имеет большое значение.

Электролиз криолитоглиноземных расплавов является основным способом получения алюминия, хотя некоторое количество алюминиевых сплавов получается электротермическим способом.

Первые промышленные электролизеры были на силу тока до 0,6 кА и за последующие 100 лет она возросла до 300 кА. Тем не менее, это не внесло существенных изменений в основы производственного процесса.

Общая схема производства алюминия представлена на рис. 2. Основным агрегатом является электролизер. Электролит представляет собой расплав криолита с небольшим избытком фторида алюминия, в котором растворен глинозем. Процесс ведут при переменных концентрациях глинозема приблизительно от 1 до 8 % (масс.). Сверху в ванну опущен угольный анод , частично погруженный в электролит. Существуют два основных типа расходуемых анодов: самообжигающиеся и предварительно обожженные. Первые используют тепло электролиза для обжига анодной массы, состоящей из смеси кокса-наполнителя и связующего – пека. Обожженные аноды представляют собой предварительно обожженную смесь кокса и пекового связующего.

Рис. 2 Схема производства алюминия из глинозема.

Расплавленный алюминий при температуре электролиза (950 – 960°С) тяжелее электролита и находится на подине электролизера. Криолитоглиноземные расплавы – очень агрессивны, противостоять которым могут углеродистые и некоторые новые материалы. Из них и выполняется внутренняя футеровка электролизера.

Для преобразования переменного тока в постоянный на современных заводах применяются полупроводниковые выпрямители с напряжением 850В и коэффициентом преобразования 98,5%, установленные в кремниевой преобразовательной подстанции (КПП). Один выпрямительный агрегат дает ток силой до 63 кА. Число таких агрегатов зависит от необходимой силы тока, так как все они включены параллельно.

Процесс, протекающий в электролизере, состоит в электролитическом разложении глинозема, растворенного в электролите. На жидком алюминиевом катоде выделяется алюминий, который периодически выливается с помощью вакуум-ковша и направляется в литейное отделение на разливку или миксер, где в зависимости от дальнейшего назначения металла готовятся сплавы с кремнием, магнием, марганцем, медью или проводится рафинирование. На аноде происходит окисление выделяющимся кислородом углерода. Отходящий анодный газ представляет собой смесь СО2 и СО.

Электролизеры обычно снабжены укрытиями, отводящими отходящие газы, и системой очистки. Это снижает выделение вредных веществ в атмосферу. Технологический процесс требует, чтобы укрытие было герметично для обеспечения отсоса газа в коллектор с помощью вентиляторов . В удаляемых газах от электролизеров преобладают диоксид углерода (большая часть оксида углерода дожигается либо над электролитом, либо в специальных горелках после газосборного колокола), азот , кислород, газообразные и твердые фториды и частицы глиноземной пыли. Для их удаления и возвращения в процесс применяются различные технологические схемы.

Современные электролизеры оборудованы системой автоматического питания глиноземом (АПГ) с периодом загрузки 10 – 30 мин.

Суммарная реакция, происходящая в электролизере, может быть представлена уравнением

Таким образом, теоретически на процесс электролиза расходуются глинозем и углерод анода, а также электроэнергия, необходимая не только для осуществления электролитического процесса – разложения глинозема, но и для поддержания высокой рабочей температуры. Практически расходуется и некоторое количество фтористых солей, которые испаряются и впитываются в футеровку. Для получения 1 т алюминия необходимо:

Производство алюминия является одним из самых энергоемких процессов, поэтому алюминиевые заводы строят вблизи источников энергии.

Все материалы, поступающие на электролиз, должны иметь минимальное количество примесей более электроположительных, чем алюминий (железо, кремний, медь и др.), так как эти примеси при электролизе практически полностью переходят в металл.

Электротермическое получение алюминиево-кремниевых сплавов.

Получить чистый алюминий непосредственным восстановлением его оксида невозможно. Карботермические процессы требуют высоких температур (около 2000°С) для восстановления глинозема и при отсутствии сплавообразующих компонентов металл связывается с углеродом, давая карбид алюминия (А14С3). Известно, что карбид алюминия и алюминий растворимы друг в друге и образуют весьма тугоплавкие смеси. Кроме того, А14С3 растворяется в А12О3, поэтому в результате восстановления оксида алюминия углеродом получаются смеси алюминия, карбида и оксида, имеющие высокие температуры плавления. Выпустить такую массу из печи обычно не представляется возможным. Даже если это и удается сделать, потребуются большие затраты на разделение.

Общая технологическая схема производства алюминиево-кремниевых сплавов представлена на рис. 3. В качестве исходного сырья, кроме каолинов (Al2O3×2SiO2×2H2O), могут быть использованы кианиты (Al2O3×SiO2), дистенсиллиманиты (Al2O3×SiO2) и низкожелезистые бокситы.

Сплав после электроплавки поступает на очистку от неметаллических примесей. Для этого подают флюс, состоящий из смеси криолита и хлорида натрия, который смачивает эти примеси и "собирает" их. Рафинированный силикоалюминий имеет средний состав (%): А1 – 61; Si – 36; Fe – 1,7; Ti – 0,6; Zr – 0,5; Ca – 0,7. Этот сплав не годится для производства силумина и требует очистки от железа. Наиболее распространен способ очистки марганцем, который образует с железом тугоплавкие интерметаллиды.

Рис. 3. Общая схема производства алюминиево-кремниевых сплавов.

Полученный сплав разбавляют техническим электролитическим алюминием или вторичным алюминием до состава, отвечающего различным сортам силуминов, и разливают в слитки.

Преимущества такого способа получения силумина перед сплавлением электролитического алюминия с кристаллическим кремнием состоят в следующем: большая мощность единичного агрегата – современные печи имеют мощность 22,5 MB×A, что примерно в 30 раз выше мощности электролизера на 160 кА, а, следовательно, уменьшение грузопотоков , снижение капитальных затрат и затрат труда; применение сырья с низким кремниевым модулем, запасы которого в природе достаточно велики.

Теоретически из алюминиево-кремниевого сплава можно выделить различными приемами чистый алюминий. Однако из-за сложности аппаратурного и технологического оформления в промышленности эти способы в настоящее время не реализуются.

Тот-процесс

Схема получения алюминия по способу Тота представлена на рис. 4. Алюминийсодержащее сырье после соответствующей подготовки хлорируют в кипящем слое в присутствии кокса и SiCl4. Последний используется для подавления реакции хлорирования SiO2. В результате хлорирования в печах кипящего слоя (КС) получается парогазовая смесь (ПГС), в состав которой входят А1С13, FeCl3, TiCl4 и SiCl4. В первом конденсаторе из ПГС выделяется около 75 % FeCl3 в твердом состоянии и направляется в реактор-окислитель, где взаимодействует с кислородом воздуха, в результате чего образуются Fe2O3 и С12. Хлор возвращается на хлорирование. Во втором конденсаторе выделяется оставшийся FeCl3 и происходит конденсация А1С13. Хлориды титана и кремния конденсируются в третьем конденсаторе. Разделение этих хлоридов осуществляется в ректификационной колонне.

Рис. 4. Схема получения алюминия по методу Тота.

Хлориды алюминия и железа, выгруженные из второго конденсатора, нагреваются, перекачиваются в контактный очиститель, где контактируют в противотоке с подвижным слоем твердых частиц алюминия. При этом идет реакция:

Очищенный хлорид алюминия поступает на металлотермическое восстановление. Технически доступными восстановителями, имеющими большее сродство к хлору, чем алюминий, являются натрий, магний и марганец. Однако первые два элемента дороги и их производство весьма энергоемко. Поэтому, по мнению разработчиков процесса, определенные преимущества имеет использование марганца, который можно регенерировать из хлорида карботермическим методом со значительно меньшими энергозатратами. При восстановлении хлорида алюминия марганцем протекают реакции:

Алюминий из смеси МпС12 с непрореагировавшим А1С13, выделяется в циклонных сепараторах, а хлориды марганца и алюминия разделяются в выпарном аппарате. Хлорид алюминия возвращается в реактор для получения алюминия, а хлорид марганца взаимодействует с кислородом с образованием твердых оксидов марганца и хлора. Оксид марганца восстанавливается до металла карботермическим методом в шахтных печах, куда загружают кокс и известняк. Марганец в печь добавляется для восполнения потерь его в ходе процесса.

К недостаткам данного процесса, как и других металлотермических методов, относятся загрязнение получаемого продукта металлом-восстановителем, необходимость организации производства по регенерации восстановителя и увлечение капитальных затрат.

Электролиз хлоридных расплавов

В январе 1973 г. фирма "Alcoa", один из мировых лидеров по производству и переработке алюминия, заявила о разработке нового способа получения алюминия.

Принципиальная технологическая схема представлена на рис. 5.

Хлорид алюминия имеет высокое сродство к воде и тенденцию к образованию оксидов и гидрооксихлоридов. В связи с этим получение его в чистом виде является трудной задачей. Присутствие влаги вызывает коррозию, а присутствие кислородсодержащих соединений приводит к выделению осадков и окислению анодов. Фирмой "Alcoa" предложено хлорирование очищенного глинозема, что частично решает названные проблемы. Тем не менее, необходимо соблюдать повышенные требования к чистоте углерода при хлорировании в отношении водорода или влаги.

Рис. 5. Технологическая схема получения алюминия из хлорида.

Полученный хлорид алюминия в гранулированном или парообразном состоянии поступает на электролиз. Электролизер, используемый в данной технологии, состоит из стального кожуха, футерованного шамотным и в нижней части дополнительно диатомовым кирпичом, т. е. теплоизоляционным непроводящим огнеупорным материалом, который слабо взаимодействует с хлоридными расплавами. На дне ванны расположен графитовый отсек для сбора жидкого алюминия. На крышке электролизера имеются отверстия для загрузки хлорида алюминия, периодического отсоса алюминия и непрерывного вывода газообразного хлора, используемого в производстве хлорида алюминия. Боковые стенки и крышка электролизера – водоохлаждаемые.

При электролизе используются графитовые нерасходуемые электроды. Это преимущество (по сравнению с электролизом криолитоглиноземных расплавов) вместе с относительно низкой температурой процесса (около 700ºС) дает возможность полной герметизации электролизеров.

Электролитическое разложение хлорида алюминия теоретически требуют более высокого напряжения, чем электролиз криолитоглиноземных расплавов, так как напряжение разложения хлорида алюминия много больше. Таким образом, к недостаткам процесса можно было бы отнести необходимость подвода в электролизер большого количества тепла и значительные потери напряжения. Однако высокие омические и тепловые потери значительно снижаются при использовании системы биполярных электродов. В электролизере верхний электрод является анодом, нижний – катодом, а между ними располагаются графитовые электроды, верхняя часть которых является катодом, а нижняя – анодом. В то же время результаты расчетов показывают, что с ростом числа биполярных электродов и снижением площади их сечения возрастают токи утечки, т. е. часть тока протекает по пропитанной электролитом части футеровки и каналам между футеровкой и биполями, не совершая электрохимическую работу. Эти токи утечки приводят к снижению выхода по току.

Вследствие близости температур плавления и кипения при атмосферном давлении хлорид алюминия возгоняется практически не плавясь. Температура сублимации составляет 180,2°С. Тройная точка соответствует температуре 192,6°С и абсолютному давлению 0,23 МПа. В связи с этим в качестве электролита используется расплавленная смесь хлорида алюминия (5 ± 2 % (масс.)), хлорида лития (~28% (масс.)) и хлорида натрия (67% (масс.)). В указанных расплавах снижается активность А1С13. Это в значительной степени обусловлено тем, что в расплавленных смесях хлоридов А1С13 связывается в комплексные анионы.

Основные прогнозируемые и подтвержденные при промышленном внедрении в США преимущества предложенного фирмой «Alcoa» способа производства алюминия электролизом его хлорида по сравнению с электролизом криолитоглиноземных расплавов заключаются в возможности использования низкокачественного алюминийсодержащего сырья, снижении примерно на 30 % удельного расхода электроэнергии при электролизе, исключении расхода высококачественных углеродсодержащих электродных материалов, применении менее дефицитных и агрессивных хлоридов вместо фторидов, повышении производительности труда, снижении капитальных вложений , приведенных затрат, стоимости конечной продукции и вредных выбросов в окружающую среду.

Таким образом, наиболее перспективным из альтернативных способов получения алюминия является электролиз хлорида алюминия в электролизерах с биполярными электродами.

3. Свойства и применение древесины .

Огромные пространства нашей планеты покрывают леса, они занимают около одной трети суши. Основным продуктом леса является древесина. По типу лесной растительности различают хвойные леса теплого умеренного климата, экваториальные дождевые леса, тропические влажные лиственные леса, леса сухих областей.

Древесина с древних времен используется для строительства жилищ , изготовления предметов домашнего обихода, для средств транспорта и разных изделий. Со временем наряду с древесиной в строительстве стали применяться металл, цемент, черепица, стекло, пластические массы.

Надо отметить, что древесина имеет и ряд недостатков: изменчивость свойств в направлении вдоль оси ствола и поперек; обладает гигроскопичностью, что приводит к увеличению ее массы и уменьшению прочности, а при высыхании древесина уменьшается в размерах (происходит усушка); она растрескивается и коробится; поражается грибами, что приводит к гниению; древесина способна гореть. Перечисленные недостатки в значительной мере устраняются путем химической и химико-механической переработки древесины в листовые и плитные материалы – бумагу, картон, древесностружечные и древесноволокнистые плиты, фанеру и др.

Взрослое дерево имеет ствол, крону и корни. Ствол связывает корневую систему с кроной дерева. Ствол дает основную массу древесины (от 50 до 90% объема всего дерева) и имеет главное промышленное значение. Верхняя тонкая часть ствола называется вершиной, нижняя толстая часть – комлем. Древесина занимает наибольшую часть объема ствола. Диаметр ствола изменяется в широких пределах, примерно от 6-8 до 100 см. Форма поперечного сечения ствола и, следовательно, древесины чаще всего близка к окружности, но иногда сечение приобретает форму эллипса. Диаметр уменьшается по высоте ствола. В верхней части ствола древесину пронизывают сучки, представляющие собой остатки ветвей. Снаружи древесину покрывает кора, относительный объем которой для основных пород приведен в таблице:

|

Порода |

Объем коры, % |

|

Лиственница | |

ОСНОВНЫЕ СВОЙСТВА ДРЕВЕСИНЫ

1. Химические свойства древесины

Химический состав древесины и коры. Древесина в основном состоит из органических веществ. Элементарный химический состав древесины всех пород практически одинаков. Органическая часть абсолютно сухой древесины (высушенной при 103оС) содержит в среднем 49-50 % углерода, 43-44 % кислорода, около 6 % водорода и 0,1-0,3 % азота.

Неорганическая часть может быть выделена в виде золы путем сжигания древесины. Количество золы в древесине около 0,2-1 %. В состав золы входят кальций, калий, натрий, магний, в меньших количествах фосфор, сера и другие элементы. Они образуют минеральные вещества, большая часть которых нерастворима в воде. Среди растворимых первое место занимают щелочные – поташ и сода, а из нерастворимых – соли кальция.

Химические элементы образуют сложные органические соединения. Главные из них – целлюлоза, лигнин, гемицеллюлоза, входящие в состав клеточных стенок древесины. Остальные вещества называются экстрактивными. Это смолы, дубильные и красящие вещества.

2. Физические свойства древесины

Физическими свойствами древесины называются такие, которые определяют без нарушения целостности испытываемого образца и изменения ее химического состава, т. е. выявляют путем осмотра, взвешивания, измерения, высушивания.

К физическим свойствам древесины относятся: внешний вид и запах, плотность, влажность и связанные с ней изменения – усушка, разбухание, растрескивание и коробление.

Внешний вид древесины определяется ее цветом, блеском, текстурой и макроструктурой.

Запах древесины зависит от находящихся в ней смол, эфирных масел, дубильных и других веществ. Характерный запах скипидара имеют хвойные породы – сосна, ель. Дуб имеет запах дубильных веществ, бакаут и палисандр – ванили. Приятно пахнет можжевельник, поэтому его ветви применяют при запаривании бочек. Большое значение имеет запах древесины при изготовлении тары. В свежесрубленном состоянии древесина имеет более сильный запах, чем после высыхания.

Влажность древесины. В растущем дереве вода необходима для его жизни и роста, в срубленной древесине наличие воды нежелательно, так как приводит к ряду отрицательных явлений.

Влажностью (абсолютной) древесины называется отношение массы воды к массе абсолютно сухой древесины, выраженное в процентах.

Усушка. Усушкой называется уменьшение линейных размеров и объема древесины при высыхании. Она начинается после полного удаления из древесины свободной влаги и с начала удаления связанной влаги, т. е. когда ее влажность снизится за предел насыщения клеточных стенок.

Разбухание – это свойство древесины обратное усушке и подчиняется тем же закономерностям. Разбуханием называется увеличение линейных размеров и объема древесины при повышении содержания связанной воды.

3 Механические свойства древесины

Механические свойства характеризуют способность древесины сопротивляться действию усилий. К механическим свойствам древесины относятся прочность и деформативность, а также некоторые эксплуатационные и технологические свойства.

Прочность – способность древесины сопротивляться разрушения под действием механических усилий; характеристикой ее является предел прочности – максимальное напряжение, которое выдерживает древесина без разрушения. Показатели пределов прочности устанавливают при испытании древесины на сжатие, растяжение, изгиб, сдвиг и редко при кручении.

Деформативностью называется изменение формы и размеров древесины под действием внешних сил.

Твердость – это свойство древесины сопротивляться внедрению тела определенной формы.

Ударная вязкость характеризует способность древесины поглощать работу при ударе без разрушения. Определяется при испытаниях на изгиб. Чем больше требуется затратить работы на разрушение образца, тем выше вязкость.

Износостойкость древесины – способность поверхностных слоев противостоять износу, т. е. разрушению в процессе трения.

Древесина используется для получения различных древесных материалов. К этим материалам относятся: круглые материалы, пиленые, строганные, лущеные, колотые лесоматериалы, измельченная древесина, композиционные древесные материалы. Все эти материалы широко используются в мебельной промышленности, судостроении, вагоностроении, машиностроении, электротехнике, строительстве, при изготовлении стандартных деревянных домов , в производстве автомобилей , пластмасс, линолеума, промышленных взрывчатых веществ, для упаковки продовольственных и промышленных товаров, для изготовления фибриловых плит и др., а также в других отраслях промышленности в качестве конструкционного, изоляционного и отделочного материала .

4. Чугун. Маркировка, свойства и применение серого чугуна.

К чугунам относятся сплавы железа с углеродом, содержащие более 2,14 %С (рис. 6).

Практическое применение находят чугуны с содержанием углерода до 4.0 – 4,5 %. При большем количестве углерода, механические свойства существенно ухудшаются.

Промышленные чугуны не являются двойными сплавами, а содержат кроме Fe и С, такие же примеси, как и углеродистые стали Мn, Si, S, P и др. Однако в чугунах этих примесей больше и их влияние иное, чем в сталях. Если весь имеющийся в чугуне углерод находится в химически связанном состоянии, в виде карбида железа (F3C - цементит), то такой чугун называется белым. Чугуны, в которых весь углерод или большая часть, находится в свободном состоянии в виде графитных включений той или иной формы, называются графитизированными.

Рис. 6. Структурная диаграмма состояния системы железо-цементит

В зависимости от формы графитных включений графитизированный чугун бывает серым, высокопрочным, ковким чугуны и с вермикулярным графитом.

Серые чугуны получают при меньшей скорости охлаждения отливок, чем белые. Они содержат 1 – 3 %Si – обладающего сильным графитизирующим действием.

Серый чугун хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т. д.

Механические свойства серого чугуна

|

Марка чугуна |

Предел прочностипри растяжении, кгс/мм2, не менее |

Предел прочностипри изгибе, кгс/мм2, не менее |

Стрела прогиба, мм, при расстоянии между опорами, мм |

Твердость по Бринеллю, НВ |

|

|

Испытания не производятся |

|||||

Графит в сером чугуне наблюдается в виде темных включении на светлом фоне нетравленного шлифа. По нетравленному шлифу оценивают форму и дисперсность графита, от которых в сильной степени зависят механические свойства серого чугуна.

Серые чугуны подразделяют по микроструктуре металлической основы в зависимости от полноты графитизации. Степень или полноту графитизации оценивают по количеству свободно выделившегося (несвязанного) углерода (рис. 7).

Полнота графитизации зависит от многих факторов, из которых главными являются скорость охлаждения и состав сплава. При быстром охлаждении кинетически более выгодно образование цементита, а не графита. Чем медленнее охлаждение, тем больше степень графитизации. Кремний действует в ту же сторону, что и замедление охлаждения, т. е. способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию.

Рис. 7. Классификация чугунов по структуре металлической основы и в форме

графитовых включений

Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой

![]()

эвтектоид (перлит), то структура чугуна состоит из графита и перлита. Такой сплав называют серым чугуном на перлитной основе. Также возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично с образованием перлита. В этом случае чугун содержит три структурные – графит, феррит и перлит. Такой сплав называют серым чугуном на феррито-перлитной основе.

Феррит и перлит в металлической основе чугуна имеют те же микроструктурные признаки, что и в сталях. Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

В металлической основе серого чугуна фосфидная эвтектика обнаруживается в виде светлых, хорошо очерченных участков.

Общие требования, предъявляемые к конструкционным материалам

Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, подвергающиеся механическим нагрузкам. Делали машин и приборов характеризуются большим разнообразием форм, размеров, условий эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того, чтобы обеспечить работоспособность конкретных машин и приборов, конструкционный материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации.

Механические свойства, определяющие конструкционную прочность и выбор конструкционного материала, рассмотрены ниже. Требуемые характеристики механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и воздействия на него рабочей среды и температуры.

Среда - жидкая, газообразная, ионизированная, радиационная, в которой работает материал, оказывает существенное и преимущественно отрицательное влияние на его механические свойству, снижая работоспособность деталей. В частности, рабочая среда может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления и образования окалины, изменение химического состава поверхностного слоя в результате насыщения нежелательными элементами. Кроме того, возможны разбухание и местное разрушение материала в результате ионизационного и радиационного облучения. Для того чтобы противостоять рабочей среде, материал должен обладать не только механическими, но и определенными физико-химическими свойствами: стойкостью к электрохимической коррозии, жаростойкостью, радиационной стойкостью, влагостойкостью, способностью работать в условиях вакуума и др.

В некоторых случаях важно также требование определенных магнитных, электрических, тепловых свойств, высокой стабильности размеров деталей (особенно высокоточных деталей приборов).

Технологические требования направлены на обеспечение наименьшей трудоемкости изготовления деталей и конструкций. Технологичность материала характеризуют возможные методы его обработки. Она оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет важное значение, так как от нее зависят производительность и качество изготовления деталей.

Экономические требования сводятся к тому, чтобы материал имел невысокую стоимость и был доступным. Стали и сплавы по возможности должны содержать минимальное количество легирующих элементов. Использование материалов, содержащих легирующие элементы, должно быть обосновано повышением эксплуатационных свойств деталей. Экономические требования, так же как и технологические, приобретают особое значение при массовом масштабе производства.

Таким образом, качественный конструкционный материал должен удовлетворять комплексу требований.

Прочность конструкционных материалов и критерии ее оценки

Конструкционная прочность - комплексная характеристика, включающая сочетание критериев прочности, надежности и долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы. Критериями прочности при статистических нагрузках являются временное сопротивление или предел текучести, характеризующие сопротивление материала пластической деформации. Поскольку при работе большинства деталей пластическая деформация недопустима, то их несущую способность, как правило, определяют по пределу текучести. Для приближенной оценки статической прочности используют твердость НВ.

Большинство деталей машин испытывает длительные циклические нагрузки. Критерий их прочности - предел выносливости. По величине выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем больше допустимые рабочие напряжения и тем самым меньше размеры и масса детали. Однако повышение уровня прочности материала и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций.

Для ограничения упругой деформации материал должен обладать высоким модулем упругости (или сдвига), являющимся критерием его жесткости. Именно критерии жесткости, а не прочности обусловливают размеры станин станков, корпусов редукторов и других деталей, от которых требуется сохранение точных размеров и формы.

Возможно и противоположное требование. Для пружин, мембран и других чувствительных упругих элементов приборов, наоборот, важно обеспечить большие упругие перемещения. Для материалов, используемых в авиационной и ракетной технике, важное значение имеет эффективность материала по массе.

Таким образом, в качестве критериев конструкционной прочности выбирают те характеристики, которые наиболее полно отражают прочность в условиях эксплуатации.

Надежность - свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным из-за протекания с большой скоростью при напряжениях ниже расчетных, а также возможных аварийных последствий.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью и ударной вязкостью. Однако эти параметры надежности, определенные на небольших лабораторных образцах без учета условий эксплуатации конкретной детали, достаточно показательны лишь для мягких малопрочных материалов. Необходимо также учитывать то, что в условиях эксплуатации действуют факторы, дополнительно снижающие их пластичность, вязкость и увеличивающие опасность хрупкого разрушения. К таким факторам относятся концентраторы напряжений (надрезы), понижение температуры, динамические нагрузки, увеличение размеров деталей.

Для того чтобы избежать внезапных поломок в условиях эксплуатации, необходимо учитывать трещиностойкость материала. Трещиностойкость - группа параметров надежности, характеризующих способность материала тормозить развитие трещины.

Количественная оценка трещиностойкости основывается на линейной механике разрушения. В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины эксплуатационного или технологического происхождения. Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения, в вершине которых могут во много раз превышать средние расчетные напряжения.

Долговечность - свойство материала сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени. Причины потери работоспособности разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии, радиационного разбухания и пр. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию. Поэтому эти причины потери работоспособности материала требуют подробного рассмотрения.

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Цикл напряжения - совокупность изменения напряжения между двумя его предельными значениями σ max и σ min в течение периода Т.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталостивыносливостью.

Износостойкость - свойство материала оказывать в определенных условиях трения сопротивление изнашиванию. Изнашивание - процесс постепенного разрушения поверхностных слоев материала путем отделения его частиц под влиянием сил трения. Результат изнашивания называют износом. Его определяют по изменению размеров, уменьшению объема или массы. Износостойкость материала оценивают величиной, обратной скорости изнашивания.

Классификация конструкционных материалов

Перечень конструкционных материалов, применяемых в машино- и приборостроении, велик, и классифицировать их можно по разным признакам. Большинство из них, такие, как стали, чугуны, сплавы на основе меди и легких металлов, являются универсальными. Они обладают многочисленными достоинствами и используются в различных деталях и конструкциях.

Наряду с универсальными применяют конструкционные материалы определенного функционального назначения: жаропрочные, материалы с высокими упругими свойствами, износостойкие, коррозионно- и жаростойкие.

Классификация подразделяет конструкционные материалы по свойствам, определяющим выбор материала для конкретных деталей конструкций. Каждая группа материалов оценивается соответствующими критериями, обеспечивающими работоспособность в эксплуатации. Универсальные материалы рассматриваются в нескольких группах, если возможность применения их определяется различными критериями. В соответствии с выбранным принципом классификации все конструкционные материалы подразделяют на следующие группы:

1. Материалы, обеспечивающие жесткость, статическую и циклическую прочность

2. Материалы с особыми технологическими свойствами

3. Износостойкие материалы

4. Материалы с высокими упругими свойствами

5. Материалы с малой плотностью

6. Материалы с высокой удельной прочностью

7. Материалы, устойчивые к воздействию температуры и рабочей среды

Стали, обеспечивающие жесткость, статическую и циклическую прочности

Детали машин и приборов, передающих нагрузку, должны обладать жесткостью и прочностью, достаточными для ограничения упругой и пластической деформации, при гарантированной надежности и долговечности. Из многообразия материалов в наибольшей степени этим требованиям удовлетворяют сплавы на основе железа - чугуна и особенно стали. Стали обладают высоким наследуемым от железа модулем упругости и тем самым высокой жесткостью, уступая в этом лишь бору, вольфраму, молибдену, бериллию, которые из-за высокой стоимости используются только в специальных случаях. Высокая жесткость и доступность обусловливают широкое применение сталей для изготовления строительных металлоконструкций, корпусных деталей, ходовых винтов станков, валов и многих других деталей машин.

Высокую жесткость стали сочетают с достаточной статической и циклической прочностью, значение которой можно регулировать в широком диапазоне изменением концентрации углерода, легирующих элементов и технологии термической и химико-термической обработки.

Применяемые в технике сплавы на основе меди, алюминия, магния, титана, а также пластмассы уступают стали по жесткости, прочности или надежности. Кроме комплекса этих важных для работоспособности деталей свойств, стали могут обладать и рядом других ценных качеств, делающих их универсальным материалом. При соответствующем легировании и технологии термической обработки сталь становится износостойкой, либо коррозионно-стойкой, либо жаростойкой и жаропрочной, а также приобретает особые магнитные, тепловые или упругие свойства. Стали свойственны также хорошие технологические свойства. К тому же она сравнительно недорога. Вследствие этих достоинств сталь - основной металлический материал промышленности.

Классификация конструкционных сталей

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре и прочности.

По химическому составу стали классифицируют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (< 0,3 % С), среднеуглеродистые (0,3-0,7% С) и высокоуглеродистые (> 0,7% С). Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые, хромокремнемарганцевые и многие другие. По количеству введенных элементов их разделяют на низко-, средне- и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных содержится от 5 до 10%, в высоколегированных - более 10%.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей - серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,055% S и 0,045% Р, качественные - не более 0,04% S и 0,035% Р, высококачественные - не более 0,025% S и 0,025% Р, особовысококачественные - не более 0,015% S и 0,025% Р.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление - процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие слали дешевы, их производят низкоуглеродистыми и практически без кремния (Si < 0,07%), но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

При классификации стали по структуре учитывают особенности ее строения в отожженном и нормализованном состояниях. По структуре в отожженном (равновесном) состоянии конструкционные стали разделяют на четыре класса: 1) доэвтектоидные, имеющие в структуре избыточный феррит; 2) эвтектоидные, структура которых состоит из перлита; 3) аустенитные; 4) ферритные. Углеродистые стали могут быть первых двух классов, легированные - всех классов.

Влияние углерода и постоянных примесей на свойства стали

Сталь - сложный по составу железоуглеродистый сплав. Кроме железа и углерода - основных компонентов, а также возможных легирующих элементов, сталь содержит некоторое количество постоянных и случайных примесей, влияющих на ее свойства.

Углерод, концентрация которого в конструкционных сталях достигает 0,8%, оказывает определяющее влияние на их свойства. Степень его влияния зависит от структурного состояния стали, ее термической обработки.

После отжига углеродистые конструкционные стали имеют ферритно-перлитную структуру, состоящую из двух фаз - феррита и цементита. Количество цементита, который отличается высокой твердостью и хрупкостью, увеличивается пропорционально концентрации углерода. В связи с этим, по мере повышения содержания углерода, увеличиваются прочность и твердость, но снижаются пластичность и вязкость стали.

Влияние углерода еще более значительно при неравновесной структуре стали. После закалки на мартенсит временное сопротивление легированных сталей интенсивно растет по мере увеличения содержания углерода и достигает максимума при 0,4%С. При большей концентрации углерода становится нестабильным из-за хрупкого разрушения стали, о чем свидетельствуют низкие значения ударной вязкости. При низком отпуске механические свойства полностью определяются концентрацией углерода в твердом растворе.

Углерод изменяет и технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться в горячем и особенно в холодном состояниях, затрудняется свариваемость.

Постоянные примеси в стали : марганец, кремний, сера, фосфор, а также газы: кислород, азот, водород.

Марганец - полезная примесь; вводится в сталь для раскисления и остается в ней в количестве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Кремний - полезная примесь; вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4%, оказывая упрочняющее действие.

Сера - вредная примесь, вызывающая красноломкость стали - хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов. Красноломкость связана с наличием сульфидов, которые образуют с железом эвтектику, отличающуюся низкой температурой плавления (988 °С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды, исключающие образование легкоплавкой эвтектики. Устраняя красноломкость, сульфиды, так же как и другие неметаллические включения (оксиды, нитриды и т. п.), служат концентраторами напряжений, снижают пластичность и вязкость стали. Содержание серы в стали строго ограничивают. Положительное влияние серы проявляется лишь в улучшении обрабатываемости резанием.

Фосфор - вредная примесь. Он растворяется в феррите, упрочняет его, но вызывает хладноломкость - снижение вязкости по мере понижения температуры. Сильное охрупчивающее действие фосфора выражается в повышении порога хладноломкости. Каждая 0,01 % Р повышает порог хладноломкости на 25 °С. Хрупкость стали, вызываемая фосфором, тем выше, чем больше в ней углерода.

Фосфор - крайне нежелательная примесь в конструкционных сталях. Однако современные методы выплавки и переплавки не обеспечивают его полного удаления. Основной путь его снижения - повышение качества шихты.

Кислород, азот и водород - вредные скрытые примеси. Их влияние наиболее сильно проявляется в снижении пластичности и повышении склонности стали к хрупкому разрушению. Кислород и азот растворяются в феррите в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами). Кислородные включения вызывают красно- и хладноломкость, снижают прочность. Повышенное содержание азота вызывает деформационное старение.

Водород находится в твердом растворе или скапливается в порах и на дислокациях. Хрупкость, обусловленная водородом, проявляется тем резче, чем выше прочность материала и меньше его растворимость в кристаллической решетке.

Случайные примеси - элементы, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа в сталь попадает сурьма, олово и ряд других цветных металлов. Сталь, выплавленная из уральских руд, содержит медь, из керченских - мышьяк. Случайные примеси в большинстве случаев оказывают отрицательное влияние на вязкость и пластичность стали.

Диаграмма состояния железоуглеродистых сплавов

Среди диаграмм состояния металлических сплавов самое большое значение имеет диаграмма состояния системы железо-углерод. Это объясняется тем, что в технике наиболее широко применяют железоуглеродистые сплавы.

Имеются две диаграммы состояния железоуглеродистых сплавов: метастабильная, характеризующая превращения в системе железо-карбид железа (цементит), и стабильная, характеризующая превращение в системе железо - графит.

На то, что система железо - графит является более стабильной, чем система железо-цементит, указывает тот факт, что при нагреве до высоких температур цементит распадается на железо и графит, т. е. переходит в более стабильное состояние.

Это материалы, из которых изготавливаются детали конструкций (машин и сооружений), воспринимающих силовую нагрузку и отличающихся износостойкостью.

Длительный период в своем развитии человеческое общество использовало для своих практических нужд ограниченный круг материалов: дерево, камень, натуральные волокна, обожженную глину, стекло, железо и др. Промышленный переворот XVIII в. и дальнейшее развитие техники, особенно создание паровых машин и двигателей внутреннего сгорания, электрических машин и автомобилей, усложнили требования к материалам их деталей, к их прочности, температурной стойкости и т. п. В то время основными конструкционными материалами были сплавы на основе железа (см. Железо, сталь, чугун), меди (бронза, латунь), свинца и олова.

При конструировании самолетов от конструкционных материалов потребовалась высокая удельная прочность; широкое распространение получили древесные пластики (фанера), малолегированные стали, алюминиевые и магниевые сплавы. Дальнейшее развитие авиационной техники привело к созданию новых жаропрочных сплавов на основе никеля и кобальта, титановых, алюминиевых, магниевых сплавов, пригодных для длительной работы при высоких температурах.

С совершенствованием техники требования к конструкционным материалам все более усложняются. Так, судостроению необходимы стали и сплавы, хорошо поддающиеся сварке, коррозионностойкие, а химическому машиностроению - с высокой и длительной стойкостью в агрессивных средах. Ядерная энергетика использует конструкционные материалы, которые при наличии прочности должны удовлетворять еще одному требованию - малому поперечному сечению захвата нейтронов.

Существует огромное количество различных конструкционных материалов. По своей природе они подразделяются на металлические, неметаллические и композиционные.

К металлическим конструкционным материалам относится большинство марок стали. Сталь получают в конвертерах, мартеновских и электрических печах, а также способами электрошлакового переплава (см. Литье), вакуумирования и др. Чугун широко применяется в машиностроении для изготовления станин, коленчатых валов, зубчатых колес, цилиндров двигателей внутреннего сгорания и т. д.

Никелевые и кобальтовые сплавы сохраняют прочность при 1000-1100° С, выплавляются в вакуумно-дуговых, плазменных и электроннолучевых печах (см. Плазмотрон, плазменная технология, Электроннолучевая технология). Эти сплавы используются в авиационных и ракетных двигателях, паровых турбинах и др. Алюминиевые сплавы служат для изготовления корпусов самолетов, вертолетов, ракет, судов. Магниевые сплавы применяются в конструкциях летательных аппаратов, в автомобилестроении, в текстильной и полиграфической промышленности и др. Титановые сплавы, отличающиеся особенно высокой удельной прочностью и коррозийной стойкостью, используются в авиационной, химической промышленности, медицине и др. В различных отраслях техники нашли применение также сплавы на основе меди, цинка, молибдена, циркония, хрома, бериллия.

Неметаллические конструкционные материалы включают пластики, термопластичные полимеры, керамику, огнеупоры и др. Пластики на основе термореактивных, эпоксидных, фенольных смол и фторопластов, армированные (упрочненные) стеклянными, кварцевыми, асбестовыми и другими волокнами, применяются в конструкциях самолетов, ракет, энергетических и транспортных машин. Термопластичные полимерные материалы - полистиролы, полиамиды, фторопласты - используются в деталях электро- и радиооборудования и др.

Из керамических материалов изготовляют детали, работающие при высокой температуре. Резины на основе различных каучуков, упрочненные кордными тканями, применяются для производства покрышек или монолитных колес самолетов и автомобилей.

Современная техника продолжает предъявлять все новые требования к конструкционным материалам. Так, например, для уменьшения массы летательных аппаратов используются многослойные конструкции, отличающиеся одновременно легкостью, прочностью и жесткостью. Для многих областей техники необходимы материалы, сочетающие конструкционную прочность с высокими электрическими, теплоизоляционными, оптическими и другими свойствами.

В составе конструкционных материалов нашли применение почти все элементы таблицы Менделеева. Эффективность классических металлических сплавов достигается сочетанием особого легирования, высококачественной плавки и термической обработки.

В перспективе одним из методов получения эффективных конструкционных материалов будет широкое синтезирование их из элементов, имеющих предельные значения свойств, т. е. предельно прочных, предельно тугоплавких, термостабильных и т. п. Такие материалы получили название композиционных. При их изготовлении используются высокопрочные элементы (волокна, нити, нитевидные кристаллы, тугоплавкие соединения и т. п., составляющие армировку или наполнитель), связуемые матрицей из прочного и пластичного материала (металлических сплавов или полимерных материалов). Композиционные материалы по удельной прочности могут на 50- 100% превосходить стали или алюминиевые сплавы и обеспечивают экономию массы конструкции на 20-50%. Поэтому сейчас производству конструкционных материалов и улучшению их качества уделяется особое внимание.

Новые уловки телефонных мошенников, на которые может попасться каждый

Конструкционные материалы

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ - основные виды материалов, из которых изготовляются машины, оборудование, приборы, сооружаются каркасы зданий, мосты и другие конструкции и которые несут основную силовую нагрузку при их эксплуатации.Конструкционные материалы классифицируются по широкому кругу признаков: по применяемости - в машиностроении, в строительстве; по природе образования - металлические, неметаллические, композиционные; по реакции на внешние воздействия - горючие, коррозионно-устойчивые, жаростойкие, хладостойкие; по свойствам, проявляемым при различных методах обработки,- пластичные, тугоплавкие, свариваемые, склонные к образованию трещин, закаливаемые и т. д.; по способам получения - сплавы, прессованные, катаные, тканые, формованные, пленки.

Важными показателями конструкционных материалов являются их прочностные качества - сопротивление сжатию, растяжению, работа на изгиб, выносливость при вибрационных нагрузках, а также ряд специальных свойств, учитываемых при проектировании машин, оборудования, строительных сооружений. Среди них - легкость при определенных прочностных качествах, сопротивляемость износу, электро- и теплопроводность, способность пропускать газы и др.

При выборе конструкционных материалов в процессе проектирования изделий используются их технико-экономические параметры - стоимость, коэффициент использования и трудоемкость в разных условиях обработки и т. п. В современных условиях, когда на первый план выдвинута задача кардинального повышения технического уровня и качества продукции, особенно машин и оборудования, всемерной экономии материальных ресурсов, внедрения ресурсосберегающих технологий, снижения массы конструкций при повышении их надежности, требования к качественным показателям конструкционные материалы резко возросли и усложнились.

Например, необходимы конструкционные материалы легкие и в то же время жаропрочные, сохраняющие прочность как при высоких, так и при низких температурах, пластичные и хорошо выдерживающие ударные нагрузки и т. п. Такие требования обусловили появление ряда новых конструкционных материалов. Перспективными являются сплавы на основе алюминия, титана и особенно магния.

С повышением требований к прочностным свойствам, а также к сохранению этих свойств в различных экстремальных условиях связано новое направление получения конструкционных материалов, а именно синтезирование их из элементов, имеющих предельные значения свойств - предельно прочные, тугоплавкие, термостабильные и т. д. Такие материалы составляют новый класс композиционных конструкционных материалов. В них используются различные волокна, нити, проволоки, нитевидные кристаллы, гранулы, дисперсные высокотвердые и тугоплавкие соединения, окислы, карбиды, которые составляют либо армировку, либо наполнитель композиционного конструкционного материала.

Подобные конструкционные материалы по определенным показателям могут превышать все известные исходные материалы. Новые прочностные качества конструкционных материалов получаются путем специальной обработки металлов, газотермического напыления металлических порошков и др.

Научно-технический прогресс в машиностроении и строительстве требует дальнейшего улучшения качества всех видов конструкционных материалов и развития технологии их обработки. XXVII съезд КПСС подчеркнул необходимость улучшить структуру и качество конструкционных материалов, исходя из задач создания новой, прогрессивной техники и реализации ресурсосберегающего направления в развитии экономики.

Предусматривается ускоренное развитие производства экономичных видов металлопродукции, синтетических и других прогрессивных материалов, расширение номенклатуры продукции, улучшение технико-экономических и повышение прочностных и антикоррозийных характеристик конструкционных материалов. Решение этой задачи имеет особенно важное значение в связи с растущим влиянием конструкционных материалов на ускорение научно-технического прогресса.

Конструкционные материалы, используемые в химическом маши - ностроении, условно делятся на четыре класса:

Цветные металлы и сплавы;

Неметаллические материалы.

Стали. Сталь представляет собой сплав железа с углеродом, содержание которого не превышает 1-2%. Кроме того, в состав стали входят примеси кремния, марганца, а также серы и фосфора.

Стали по химическому составу делятся на несколько групп:

Углеродистые обыкновенного качества;

Углеродистые конструкционные;

Легированные конструкционные и др.

Сталь углеродистую обыкновенного качества изготавливают в зависимости от химического состава по ГОСТ 380-88 и ГОСТ 16523-88. Сталь углеродистая обыкновенная делится на несколько категорий - 1,2, 3,4, 5, 6 - чем больше номер, тем выше механическая прочность стали и ниже ее пластичность. По степени раскисления стали всех

В табл. 12.1 приведены примеры использования углеродистой стали обыкновенного качества в химическом машиностроении.

Свойства углеродистой стали обыкновенного качества значительно повышаются после термической обработки, которая для проката может выражаться в его закалке либо непосредственно после проката, либо после специального нагрева.

Например, термическое упрочнение листового проката из стали марок СтЗ, СтЗкп при охлаждении в воде повышает предел текучести более чем в 1,5 раза при высоком (15+26%) относительном удлинении.

Термическая обработка низкоуглеродистых сталей не только улучшает механические свойства сталей, но и приносит значительный экономический эффект.

Стали углеродистые конструкционные выпускаются по ГОСТ 1050-74 следующих марок: 08, 10, 15, 20, 25, 30,40,45, 55, 58 и 60. В зависимости от степени раскисления по ГОСТ 1050-88 выпускаются следующие марки стали: 05кп, 08кп, 08пс, Юкп, Юпс, 11кп, 15кп, 18кп, 20кп и 20пс.

В табл. 12.2 приведены примеры использования углеродистой конструкционной стали в химическом машиностроении.

|

Таблица 12.2. Углеродистая сталь конструкционная |

Для улучшения физико-механических характеристик сталей и придания им особых свойств (жаропрочность, кислотостойкость, жаростойкость и др.) в их состав вводят определенные легирующие добавки.

Наиболее распространенные легирующие добавки:

Хром (X) - повышает твердость, прочность, химическую и коррозионную стойкость, термостойкость;

Никель (Н) - повышает прочность, пластичность и вязкость;

Вольфрам (В) - повышает твердость стали, обеспечивает ее самозакаливание;

Молибден (М) - повышает твердость, предел текучести при растяжении, вязкость, улучшает свариваемость;

Марганец (Г) - повышает твердость, увеличивает коррозионную стойкость, понижает теплопроводность;

Кремний (С) - повышает твердость, прочность, пределы текучести и упругости, кислотостойкость;

Ванадий (Ф) - повышает твердость, предел текучести при растяжении, вязкость, улучшает свариваемость стали и увеличивает стойкость к водородной коррозии;

Титан (Т) - увеличивает прочность и повышает коррозионную стойкость стали при высоких (> 800 °С) температурах.

Обычно в состав легированных сталей входят несколько добавок. По общему содержанию легирующих добавок легированные стали делят на три группы:

Низколегированные - с содержанием добавок до 3%;

Среднелегированные - с содержанием добавок от 3 до 10%;

Высоколегированные - с содержанием добавок > 10%.

В табл. 12.3 приведены примеры использования легированных сталей в химическом машиностроении.

|

Таблица 12.3. Легированные конструкционные стали

|

|

Продолжение табл. 12.3

|

|

Окончание табл. 12.3

|

Существенное значение для улучшения качества стали имеет химико-термическая обработка, т. е. процесс насыщения поверхности стали различными элементами с целью упрочнения се поверхностного слоя, увеличения поверхностной твердости, жаростойкости и химической стойкости.

К основным видам химико-термической обработки изделий из стали относятся:

Цементация - процесс насыщения поверхностного слоя углеродом, что улучшает его прочность и твердость;

Азотирование - процесс насыщения поверхностного слоя азотом, что повышает стойкость изделий к истиранию и атмосферной коррозии;

Алитирование - процесс диффузионного насыщения поверхностного слоя алюминием, что повышает стойкость к окислению при температурах 800-5-1000 °С;

Хромирование - поверхностное насыщение изделий хромом, что значительно повышает твердость, износостойкость и коррозионную стойкость в воде, азотной кислоте, атмосфере и газовых средах при высоких температурах.

Дальнейшее улучшение качества химико-термической обработки сталей развивается по двум направлениям: насыщение диффузионного слоя азотом и упрочнение деталей термоциклической обработкой в процессе насыщения. Основой новых технологических процессов стала нитроцементация со ступенчатым возрастанием расхода аммиака.

Толщина слоя при этом увеличивается до 1-2 мм и более, возрастает его твердость.

Чугуны. Серые чугуны представляют собой сплав железа, углерода и других металлургических добавок: кремния, марганца, фосфора и серы. Содержание углерода в чугунах колеблется от 2,8 до 3,7%, при лом большая его часть находится в свободном состоянии (графит) и только около 0,8-М),9% находится в связанном состоянии в виде цементита (карбида железа - РеС). Свободный углерод выделяется в чугуне в виде пластинок, чешуек или зерен. По микроструктуре различают:

Чугун серый - в структуре которого углерод выделяется в виде пластинчатого или шаровидного графита;

Чугун белый - в структуре которого углерод выделяется в связанном состоянии;

Чугун отбеленный - в отливках которого внешний слой имеет структуру белого чугуна, а сердцевина - структуру серого чугуна;

Чугун половинчатый - в структуре которого углерод выделяется частично в связанном, а частично в свободном виде.

Детали из чугуна изготавливают методом литья в земляных и металлических формах. Из чугуна получают детали сложной конфигурации, которые невозможно получить другими методами, например, ковкой или резанием.

Серый чугун является ценным конструкционным материалом, так как, имея сравнительно низкую стоимость, он обладает неплохими механическими свойствами.

Существенным недостатком серых чугунов является их низкая пластичность. Поэтому ковка и штамповка серого чугуна даже в нагретом состоянии невозможна.

Марки серых чугунов (СЧ) обычно содержат два числа: первое характеризует предел прочности на растяжение, второе - предел прочности на изгиб, например, СЧ 12-28; СЧ 18-36 и др.

Серые чугуны обладают низкой химической стойкостью, и детали из них не могут работать в агрессивных средах.

Для повышения качества чугуна его модифицируют различными модификаторами, которые воздействуют на процессы кристаллизации жидкого чугуна, изменяя его механические свойства.

Различают ковкий чугун и высокопрочный чугун. Ковкий чугун (КЧ) отличается от серого чугуна пониженным содержанием углерода и кремния, что делает его более пластичным, способным выдерживать значительные деформации (относительное удлинение КЧ составляет 3-10%). Высокопрочный чугун (ВЧ) является разновидностью ковкого чугуна, высокие прочностные характеристики которого достигаются модифицированием присадками магния и его сплавов. Ковкий и высокопрочный чугуны идут на изготовление коленчатых валов, цилиндров малых компрессоров и других фасонных тонкостенных деталей.

Широкое применение в химическом машиностроении имеют легированные чугуны, в состав которых входят легирующие элементы: никель, хром, молибден, ванадий, титан, бор и лр.

По суммарному содержанию легирующих добавок чугупы делят на три группы:

Низколегированные - легирующих добавок до 3%;

Среднелегированные - легирующих добавок о г 3 до 10%;

Высоколегированные - легирующих добавок более 10%.

Легирование позволяет существенно улучшить качество чугуна и

Придать ему особые свойства. Например, введение никеля, хрома, молибдена, кремния повышает химическую стойкость и жаропрочность чугуна; никелевые чугуны с добавкой меди (5-6%) надежно работают со щелочами; высокохромные (до 30% Сг) устойчивы к действию азотной, фосфорной и уксусной кислот, а также хлористых соединений; чугун с добавкой молибдена до 4% (антихлор) хорошо противостоит действию соляной кислоты.

Цветные металлы и их сплавы. Цветные металлы и их сплавы применяют для изготовления машин и аппаратов, работающих со средами средней и повышенной агрессивности и при низких температурах. В химической промышленности в качестве конструкционных материалов используются алюминий, медь, никель, свинец, титан, тантал и их сплавы.

Алюминий. Обладает высокой стойкостью к действию органических кислот, концентрированной азотной кислоты, разбавленной серной кислоты, сравнительно устойчив к действию сухого хлора и соляной кислоты. Высокая коррозионная стойкость металла обусловлена образованием на его поверхности защитной оксидной пленки, предохраняющей его ог дальнейшего окисления. Механические свойства алюминия в значительной степени зависят от температуры. Например, при увеличении температуры от 30 °С до 200 °С значения допускаемого напряжения на растяжение снижаются в 3-3,5 раза, а на сжатие - в

5 раз. Верхняя предельная температура применения алюминия 200 °С. Алюминий не стоек к действию щелочей.

Медь. Взаимодействие меди с кислородом начинается при комнатной температуре и резко возрастает при нагревании с образованием пленки закиси меди (красного цвета). Медь сохраняет прочность и ударную вязкость при низких температурах и поэтому нашла широкое применение в технике глубокого холода. Медь не обладает стойкостью к действию азотной кислоты и горячей серной кислоты, относительно устойчива к действию органических кислот. Широкое распространение получили сплавы меди с другими компонентами: оловом, цинком, свинцом, никелем, алюминием, марганцем, золотом и др. Наиболее распространенными являются сплавы меди с цинком (латуни), с оловом (бронзы), с никелем (ЛАН), с железом и марганцем (ЛЖМ), цинком (до 10% цинка - томпак; до 20% - полутомпак; более 20% - константаны, манганины и др.).

Свинец - обладает сравнительно высокой кислотостойкостью, особенно, к серной кислоте, вследствие образования на его поверхности защитной пленки из сернокислого свинца. Исключительно высокая мягкость, легкоплавкость и большой удельный вес резко ограничивают применение свинца в качестве конструкционного материала. Однако широкое применение в машиностроении нашли сплавы с использованием свинца в качестве легирующего компонента: свинцовая бронза, свинцовая латунь, свинцовый баббит (свинец, олово, медь, сурьма).

Никель - обладает высокой коррозионной стойкостью в поде, в растворах солей и щелочей при разных концентрациях и темперагурах. Медленно растворяется в соляной и серной кислотах, не стоек к действию азотной кислоты. Широко применяется в различных отраслях техники, главным образом для получения жаропрочных сплавов и сплавов с особыми физико-химическими свойствами. Никель-медные сплавы обладают улучшенными механическими свойствами и повышенной коррозионной стойкостью.

Никедьхромсодержащие жаропрочные сплавы. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в окислительных средах. Никелевые сплавы с добавкой меди, молибдена и железа стойкие в неокислитсльных средах. Никель-медные сплавы с добавлением кремния стойкие в горячих растворах серной кислоты, а сплавы никеля с молибденом обладают повышенной стойкостью к действию соляной кислоты.

Титан и тантал. Титан химически стоек к действию кипящей азотной кислоты и царской водки всех концентраций, нитритов, нитратов, сульфидов, органических кислот, фосфорной и хромовой кислот. Однако изделия из титана в 8-10 раз дороже изделий из хромоникелевых сталей, поэтому применение титана в качестве конструкционного материала ограничено. Тантал химически стоек к действию кипящей соляной кислоты, царской водки, азотной, серной, фосфорной кислот. Однако не обладает стойкостью к действию щелочей.

Титан и тантал по механическим свойствам не уступают высоколегированным сталям, а по химической стойкости намного превосходят их. Эти ценные металлы находят широкое применение в химическом машиностроении как в чистом виде, так и в виде сплавов.

Неметаллические конструкционные материалы. Применение в химическом машиностроении неметаллических конструкционных материалов позволяет экономить дорогостоящие и дефицитные металлы.

Фторопласт (тефлон) - элементы конструкций из фторсодержащих полимеров обладают высокой стойкостью практически во всех агрессивных средах в широком интервале температур.

Углеграфитовые материалы ~ графит, пропитанный фенолфор - мальдегидной смолой, или графитопласт, - прессованная пластмасса на основе фснолформальдегидной смолы с графитовым наполнителем. Обладают высокой коррозионной стойкостью в кислых и щелочных средах.

Стекло и эмали. Стекло применяется в качестве конструкционного материала в производствах особо чистых веществ. Эмали - специальные силикатные стекла, обладающие хорошей адгезией с металлом. Промышленностью выпускаются чугунные и стальные эмалированные аппараты, работающие в широком интервале температур от -15 до +250 °С при давлениях до 0,6 МПа.

Керамика - выпускается кислотоупорный кирпич для футеровки химического оборудования, крупноблочная керамика для аппаратов башенного типа, например, в производстве серной кислоты. Кера - мические материалы обладают высокой устойчивостью ко многим агрессивным средам, исключение составляют щелочные среды. Трубопроводы из кислотостойкой керамики широко применяют для транспортировки серной и соляной кислот.

Фарфор - обладает высокой стойкостью ко всем кислотам, за исключением плавиковой. Недостаточно стоек к действию щелочей. Фарфор используется в качестве конструкционного материала в производствах, где к чистоте продуктов предъявляются повышенные требования.

Винипласт - термопластичная масса, обладающая высокой устойчивостью почти во всех кислотах, щелочах и растворах, за исключением азотной и олеума. Детали из винипласта надежно работают в интервале температур 0-40 °С и давлении до 0,6 МПа.

Асбовинил - композиция из кислотостойкого асбеста и лака, обладающая сравнительно высокой стойкостью к действию большинства кислот и щелочей в интервале температур от -50 до +110 °С.

Полиэтилен, полипропилен - термопластичные материалы, стойкие к действию минеральных кислот и щелочей при условиях:

Полиэтилен - температура от -60 до +60 “С, давление до 1 МПа;

Полипропилен - температура от -10 до +100 °С, давление до

Фаолит - кислотостойкая пластмасса с наполнителями: асбест, графит, кварцевый песок. Используют при температуре до 140 СС и давлении до 0,06 МПа. Фаолит стоек к действию многих кислот, в том числе серной (концентрацией до 50%), соляной (всех концентраций), уксусной, муравьиной (до 50%), фосфорной, а также бензола, но не стоек в растворах щелочей и окислителей.

Текстолит - по механической прочности превосходит фаолит и отличается высокой стойкостью к агрессивным средам, в том числе к кислотам - серной (концентрацией до 30%), соляной (до 20%),

Фосфорной (до 25%), уксусной (всех концентраций). Верхний температурный предел применения текстолита 80 °С.

Пропитанный графит - графит, полученный после прокалки каменноугольной смолы и пропитанный связующими смолами - фенол - форматьдегидными, кремнеорганическими, эпоксидными и др.

Вследствие хорошей теплопроводности пропитанного графита его широко применяют для изготовления теплообменников и трубопроводной арматуры. Пропитанный графит стоек во многих химически активных средах, в том числе в кислотах - азотной (низкой концентрации), плавиковой (концентрацией до 40%), серной (до 50%), соляной, уксусной, муравьиной, фосфорной. Некоторые сорта пропитанного графита стойки к действию щелочей.