ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

(ТТК)

Устройство щебеночного основания и покрытий

Общие положения

Общие положения

1. Контроль качества и

приемку работ по устройству щебеночных, гравийных, шлаковых

оснований и покрытий автомобильных дорог и мостовых необходимо

производить в соответствии с требованиями СНиП 3.06.03-85 .

2. До начала устройства

указанных оснований и покрытий должно быть подготовлено земляное

полотно и дренаж.

3. В ходе устройства

оснований и покрытий в состав контролируемых операций входят:

-

завоз и послойное распределение применяемых материалов;

-

предварительное уплотнение, профилирование и окончательное

уплотнение.

4. При завозе и

распределении материалов следует учитывать запас на усадку при

уплотнении:

-

для песчано-гравийных (щебеночных) смесей оптимального зернового

состава и щебня фракций 40-70 и 70-120 мм марки по прочности 800 и

более - 25-30%;

-

для щебня марок по прочности 300-600 и шлака - 30-50%.

5. Наименьшая толщина

распределяемого слоя должна в 1,5 раза превышать размер наиболее

крупных частиц и быть не менее 10 см - при укладке на прочное

основание и не менее 15 см - при укладке на песок. Максимальная

толщина слоя не должна превышать значений, указанных в таблице

1.

Таблица

1

(СНиП 3.06.03-85 , таблица 5)

|

Вид материала |

Максимальная

толщина уплотняемого слоя, см, при применении катков |

|||

|

с гладкими вальцами массой 10 т и более |

решетчатых и на пневматических шинах массой 15 т и более |

вибрационных и комбинированных массой, т |

||

|

16 и

более |

||||

|

1. Трудноуплотняемый (из

изверженных и метаморфических пород марки по прочности 1000 и

более, гравий прочный, хорошо окатанный, шлаки остеклованной

структуры) |

||||

|

2. Легкоуплотняемый (из

изверженных и метаморфических пород марки по прочности менее 1000,

осадочные, гравий неокатанный, шлаки с пористой структурой) |

||||

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая

карта разработана на устройство щебеночных оснований и

покрытий.

СТРОИТЕЛЬСТВО ПОКРЫТИЙ ПЕРЕХОДНОГО ТИПА

Покрытия названы

переходными потому, что по мере роста интенсивности движения они

служат основанием для покрытий усовершенствованных типов. Последние

являются экономичными уже при интенсивности движения более 200

авт./сут.

К

недостаткам покрытий переходного типа относят сильную пылимость в

сухое время года, отсутствие ровности, особенно у булыжных

мостовых, и быструю потерю первоначальной ровности.

Неэкономичность покрытий

переходного типа объясняется их сравнительно быстрым износом,

требующим частых и дорогостоящих ремонтных работ, а также высокой

стоимостью автомобильных перевозок.

При строительстве

переходных покрытий применяют в основном минеральные материалы с

грунтовыми вяжущими: минеральные зерна удерживаются между собой

пылевато-глинистыми частицами, при увлажнении приобретающими

вяжущие свойства. К переходному типу относят также покрытия из

грунтов и малопрочных минеральных материалов, обработанных

органическими вяжущими. Такие покрытия меньше пылят, но обладают

меньшей прочностью и общими для всех покрытий данной группы

недостатками. К покрытиям переходного типа относят также гравийные

и щебеночные покрытия, булыжные мостовые.

Особенности подготовки земляного полотна для дорожных одежд с покрытиями переходного типа

Для дорожных одежд с

покрытиями переходного типа земляное полотно отсыпают за год до

строительства дорожной одежды, чтобы оно доуплотнялось под

воздействием автомобилей и атмосферных осадков. Земляное полотно

устраивают главным образом корытного профиля.

Корытный профиль создают

двумя способами. В первом (рис.1) земляное полотно отсыпают до

уровня, соответствующего низу дорожной одежды, т.е. до поверхности,

на которой будет расположено основание.

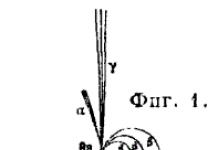

Рис.1. Земляное полотно, подготовленное для дорожной одежды с дополнительным слоем основания на всю ширину земляного полотна:

B - ширина дорожного полотна, B - ширина земляного полотна, L - ширина проезжей части, а - ширина обочины, i - уклоны

При втором способе

земляное полотно возводят до отметки H, показанной на рис.2. При первом способе

земляное полотно будет с присыпными обочинами. Одновременно с

отсыпкой земляного полотна в этот же год отсыпают обочины из грунта

привозного или надвигаемого из дорожных резервов бульдозерами.

Грунт отсыпают и уплотняют послойно, чтобы образовать корыто

требуемой глубины для размещения дорожной одежды (рис.3).

Рис.2. Земляное полотно при полукорытном профиле:

B

- ширина дорожного полотна, B

- ширина земляного полотна, L

-

ширина проезжей части, а

- ширина обочины, i

-

уклоны

Рис.3. Земляное полотно с присыпными обочинами

При возведении земляного

полотна с присыпными обочинами за год до строительства дорожной

одежды в корыте может скапливаться вода, переувлажняющая земляное

полотно. Во избежание этого в обочинах и в пониженных местах

продольного профиля устраивают прорези для выпуска воды из корыта.

Чтобы избежать переувлажнения земляного полотна водой из корыта,

обочины присыпают непосредственно перед строительством дорожной

одежды. В этом случае подсыпку производят из привозного грунта или

грейдер-элеваторами из придорожных резервов. При втором способе

земляное полотно называют полукорытного профиля.

Корыто в земляном полотне

вырезают преимущественно автогрейдерами, которые двигаются по

круговой схеме, срезая и перемещая грунт в стороны обочин.

После образования корыта

перед устройством основания дно корыта уплотняют 6-8-тонным катком

за два-три прохода по одному следу.

Покрытия гравийные и

другие из аналогичных мелкозернистых материалов (шлак, ракушка и

т.д.) на дорогах V категории строят серповидного типа на земляном

полотне (рис.4, а

), возведенном с двускатным профилем с

уклонами 40-60+ , а иногда полукорытного профиля при необходимости

утолщения покрытия по ширине проезжей части (рис.4, б

).

Рис.4. Поперечный профиль дороги V категории с покрытием серповидного типа

При необходимости иметь

корыто глубже 0,3-0,4 м в несвязном грунте, стенки его делают с

откосами крутизной 1:1, а грунт для последующей засыпки пазухи

хранят на обочине вдоль корыта или сдвигают за бровку на откос.

Указания по устройству работ по уплотнению грунта

Степень уплотнения грунта

зависит от способа возведения насыпи. При отсыпке грунта

грейдер-элеватором или экскаватором драглайном первоначальное

уплотнение достигает 0,65-0,7 от оптимальной плотности (1,0).

Бульдозеры дают 0,7-0,8, автомобили и скреперы 0,8-0,85. При

влажности грунта, близкой к оптимальной, уплотнение может достигать

0,85-0,9. Таким образом, для достижения плотности грунта 0,95-1,0

требуется его искусственное уплотнение.

Основные факторы,

влияющие на условия и качество уплотнения - влажность грунта (сухой

материал уплотняется слоями меньшей толщины) и тип уплотняющей

машины (механизма). Соответственно, выбор уплотняющих машин зависит

от вида и влажности грунта, потребного уплотнения, необходимой

толщины уплотняемого слоя, производительности и маневренности

машин. Чем больше величина уплотнения, тяжелее грунт и ниже его

влажность по сравнению с оптимальной, тем мощнее и тяжелее

требуются машины и число их проходов по одному следу. Имеет

значение продолжительность нахождения грунта в соприкосновении с

уплотняющей машиной. Ряд весьма эффективных уплотняющих машин

(тяжелые самоходные катки и механические трамбовки) требуют

предварительного уплотнения легкими машинами.

Для оперативного контроля

можно на месте работы установить "предел прочности" грунта при

уплотнении его укаткой, характеризующий условия перехода грунта из

стадии уплотнения в стадию выпирания из-под рабочего органа

машины.

Для уплотнения грунтов

при возведении насыпей применяют тяжелые катки (прицепные или

самоходные), кулачковые, решетчатые и ребристые катки, катки на

пневматических шинах, механические трамбовки (электрические или

пневматические), трамбующие плиты, трамбовочные и виброуплотняющие

машины, машины виброударного действия.

Уплотнение грунта на

насыпи ведут в той же последовательности, что и его отсыпку. Грунт

уплотняют путем последовательных круговых проходок катка по всей

площади насыпи, причем каждая последующая проходка должна

перекрывать предыдущую на 0,2...0,3 м. После завершения цикла

укатки грунта на всей насыпи, в такой же последовательности

выполняют укатку и в последующих циклах.

Катки гладкие и с

ребристыми вальцами уплотняют грунт на глубину до 10 см. Кулачковые

катки применяют для уплотнения суглинистых и глинистых грунтов на

глубину до 30 см, в песчаных грунтах уплотнение захватывает грунт

на глубину 35...50 см. Масса таких катков различна - от 5 до 30

т.

На рис.5 показана схема

катка статического действия с пневматическими шинами и рабочим

органом с гладкими (рис.5, а

) и кулачковыми (рис.5,

б

) вальцами.

Рис.5. Катки для уплотнения грунта:

а - гладкий каток; б - кулачковый каток; в - тандемный шарнирно-сочлененный каток

Главный параметр

грунтоуплотняющих машин - масса вместе с балластом. Основные

технологические параметры: ширина полосы уплотнения, толщина

уплотняемого слоя. Катки на пневматических шинах выпускают массой

вместе с балластом от 10 до 100 т. Самоходные вибрационные катки

имеют массу до 8 т. Катками с гладкими вальцами на пневмоколесном

ходу можно уплотнять грунты слоями по 0,4 м. Число проходов катков

по одному месту при уплотнении связных грунтов колеблется от 8 до

12.

При наличии воды для

песчаных грунтов иногда применяют уплотнение избыточным

увлажнением. Вода при этом подводится снизу уплотняемых слоев

(путем подтапливания).

Гладкие катки, хотя и

малопроизводительны, наиболее пригодны для связных и малосвязных

грунтов. Недостатки их в том, что они могут уплотнять тонкие слои

(не более 0,2 м), требуют сравнительно большого числа проходов на

малых скоростях и большого фронта работ. Все это создает

значительные затруднения при организации скоростного строительства

земляного полотна и препятствует полноценному уплотнению

насыпей.

Кулачковые катки

предназначают в основном для связных и мало связных грунтов.

Обладая одинаковой с гладкими катками массой, они дают почти вдвое

большую глубину уплотнения и требуют меньшего числа проходов.

Кулачковые катки эффективнее работают в рыхлых и комковатых грунтах

и совершенно непригодны в переувлажненных. Прицепные катки обычно

работают по несколько штук с одним тягачом. Особенность работы

кулачковых катков в том, что они уплотняют грунт ниже уровня

заглубления кулачков. Барабаны катков - полые, для загрузки их

балластом. Эффективность укатки кулачковыми катками увеличивается

при использовании их совместно с катками на пневматических шинах.

Сначала укатку проводят кулачковые катки, а придание требуемой

плотности верхнего слоя достигают укаткой катками на пневматических

шинах.

Катки на пневматических

шинах могут уплотнять связные и несвязные грунты (рис.6). Данные

катки значительно эффективнее гладких жестких катков за счет

снижения числа проходов. Самоходные катки на пневматических шинах

применяют в основном для уплотнения оснований и покрытий.

Рис.6. Схема работы прицепного катка на пневматических шинах при уплотнении насыпи:

L - длина захватки, 1-10 - последовательность проходок

Трамбующие плиты

применяют в качестве навесного оборудования на кранах или

экскаваторах (рис.7). Они являются одним из наиболее эффективных

средств уплотнения насыпей на глубину 0,6-1,5 м, пригодны для

работы в связных и несвязных грунтах. Площадь плит 0,6-1,5

м, масса 1,5-2,5 т. Высота падения плиты -

1-2 м.

Рис.7. Схема работы тяжелой трамбовки при уплотнении грунтов

Для уплотнения слабо

водостойких мелкозернистых или гравелистых грунтов, в том числе,

суглинистых и глинистых гравийно-песчаных смесей, смесей с

органическими примесями, содержание воды очень важно, особенно при

виброуплотнении. Такие грунты могут уплотнять машины любых типов.

Если содержание воды меньше оптимального, предпочтительнее

использовать пневмо- и виброкатки.

Скальные и обломочные

грунты уплотняют как пневмо-, так и виброкатками при толщине слоя

от 30 до 80 см. Если размер камней превышает 80 мм, толщина слоя

для виброкатков снижается до 30-40 см.

Чистые гравийно-песчаные

смеси с зернами менее 50 мм, уплотняемые виброкатками и катками на

пневматических шинах водоустойчивы, в связи с чем степень

уплотнения этих смесей может быть меньше, чем у других материалов.

Кулачковые катки не применяют для уплотнения чистых песков. Для

уплотнения сыпучих грунтов (пески, супесь) можно применять

вибрационные машины. При вибрировании возникают перемещения частиц

грунта вследствие колебательных движений, сообщаемых вибратором.

Повышение плотности грунта достигается тем, что частицы грунта

перемещаются, занимая более устойчивое положение.

Пневматические и

электрические трамбовки могут быть легкие 0,1-0,2 т и тяжелые -

0,5-1,5 т и уплотняющие на глубину соответственно 20-30 см и 40-90

см.

Самоходные трамбующие

машины снабжены рядом молотков массой от 0,3 до 1,5 т, падающих с

высоты 50-250 см. Ширина уплотняемой полосы 1,8-3 м, скорость

200-400 м/ч, глубина уплотнения 60-100 см, производительность

200-500 м/ч.

Таблица 1.1

Основные данные по производству работ различными машинами

При устройстве основания дорожного полотна особое значение придается двум главным вещам — материалам и уплотнительной технике. Если вспомнить основы ТОС (технология организации строительства дорог), который преподают для всех дорожно-строительных специальностей, то там говорится о ряде требований и рекомендаций, которые со временем либо игнорируются, либо просто забываются. Тем же, кто ищет пути строительства прочного и долговечного щебеночного покрытия, мы бы хотели дать пару заметок по этой теме.

Вся процедура уплотнения фракционного щебня на практике занимает 4 этапа.

На первом этапе работ осуществляют подготовку основания путем выравнивания и уплотнения грунта.

Для уплотнения земляного полотна используют следующую технику:

— если уплотняемая толщина слоя грунта составляет от 8 до 16 см, то рекомендуется использование гладковальцовых катков (без вибпроплиты);

— катки на пневмошинах применяют при любых типах грунтов, но рекомендуемая толщина слоя уплотнения должна составлять в данном случае от 30 до 40 см;

— в случае уплотнения скальных пород грунта используют решетчатые катки. Толщина уплотнения от 25 до 30 см;

— вибрационные катки чаще всего используются на песчаных дренирующих грунтах. Толщина уплотняемого слоя составляет от 40 до 60 см;

— когда речь заходит об уплотнении грунтов в стесненных условиях, а так же на болотах, рекомендуется использовать трамбующие машины. Эффективная толщина уплотняемого ими слоя составляет от 50 до 60 см.

На втором этапе устраивается прослойка щебня фракции 40-70мм из расчета 70% от общего объема слоя. Данный слой щебня разравнивается автогрейдером, или бульдозером в зависимости от длины захватки и уплотняется гладковальцовыми катками массой 6 – 8 тонн (от 8 до 10 проходов по следу).

На третьем этапе осуществляется вывозка и распределение мм из расчета 20% от общего объема. Далее происходит разравнивания слоя и уплотнение катками 8 – 10 т. (10 проходов по следу) с поливкой водой (расход – 5% от объема щебня).

На четвертом этапе завозится каменная мелочь фр 3/5-10 мм из расчет около 10 % от общего объема. Данный щебень разравнивается и уплотняется тяжелыми катками массой 10-15 тонн (15-20 проходов по следу) с поливкой водой (расход см. выше).

Подобная схема уплотнения обеспечивает высокую прочность конструкции. Качество уплотненного слоя оценивают по следующим признакам:

— отсутствие следа после прохода катка;

— щебенка брошенная под задний валец раздавливается;

— при выдергивании щебенки ломом «по типу рычага» должно подниматься покрытие в радиусе полуметра.

В ходе устройства щебеночного покрытия из фракционного щебня возможны следующие дефекты:

— образование волны (причины – слабое основание, большой вес катка, высокая скорость движения катка);

— перекат (образуется из-за лишнего количества проходов по следу);

— «мертвые поля» (образуются из-за проникания песка в слой щебня).

Основание — является несущим слоем дорожной одежды. Основание распределяет нагрузку от движущихся автотранспортных средств и уменьшает воздействие нагрузки на нижележащие слои и грунт. Основание снижает напряжение от нагрузок, возникающее в покрытии. Основные эксплуатационные свойства основания это прочность и сдвигоустойчивость.

Для устройства основания из щебня используют два вида щебня:

- Щебень трудноуплотняемый из изверженных пород и из некоторых видов шлаков. Марка по прочности у такого материала составляет не менее 1000.

- Щебень легкоуплотняемый. Марка по прочности менее 1000. Щебень из изверженных, метаморфических и осадочных пород. Кроме того в эту группу входит щебень из шлаков пористой структуры.

Толщина слоя, при устройстве основания из щебня трудноуплотняемого не должна превышать 18-24 см. в зависимости от вида уплотняющих катков. Максимальная толщина слоя допускается при использовании катков массой более 16 тонн.

Толщина, при устройстве основания из щебня легкоуплотняемого не должна превышать 22-30 см.

Самая распространенная схема обустройства щебеночного основания – это способ расклинки. Устройство оснований из щебня предусматривает следующие виды работ:

- Распределение основной фракции щебня. После распределения щебня необходимо произвести предварительное уплотнение. В процессе предварительного уплотнения осуществляют добавку и подсыпку материала в местах просадок. Перед предварительным уплотнением, для усиления эффекта взаимозаклинивания, щебень следует поливать водой, с введением в технологический процесс поливомоечных машин. Расход воды составляет до 25 литров на квадратный метр

- Второй этап состоит из распределения, так называемого, расклинивающего щебня. Распределение производится при помощи автогрейдера или распределителя щебня. Распределение расклинивающего щебня для устройства щебеночного основания, производиться в один, два или три захода с уплотнением каждого слоя. Перед уплотнением необходим полив водой (до 12 литров на 1 кв.м.). Предварительное уплотнение производиться виброплитой.

Распределение щебня желательно производить самоходным щебнераспределителем, который обеспечивает необходимую ровность слоя. Данную работу возможно также производить автогрейдером, оборудованным специальной профилировочной системой.

В случае, если щебеночный слой укладывается на песчаный, для распределения допускается использовать бульдозер.

Уплотнение щебеночного слоя основания на первом этапе производиться катками на пневмошинах массой 16 тонн и более. Допускается также использовать прицепные вибрационные катки и гладковальцовые самоходные.

На этапе уплотнения, при осуществлении полива слоя щебня водой, важно не допустить переувлажнения слоя. В случае, выпадения обильных осадков, уплотнение следует временно прекратить.

Уплотнение расклинивающего слоя следует осуществлять катками значительной массы динамического типа. После уплотнения основания из щебня, разрешается открытие дороги для дорожно-строительной техники.

Для устройства щебеночных слоев (оснований и покрытий) выполняют следующие работы: вывозку щебня для нижнего слоя и распределение его самоходными распределителями (как исключение может быть допущено распределение щебня бульдозером или автогрейдерами); уплотнение щебня с одновременной поливкой водой; вывозку щебня для верхнего слоя и его распределение; уплотнение щебня с поливкой водой; вывозку щебня для расклинки и его распределение навесными распределителями с разметанием механическими щетками; уплотнение с поливкой водой; вывозку щебня для окончательной расклинки покрытий, его распределение и окончательное уплотнение с поливкой.

В нижних и средних слоях щебеночных оснований применяют щебень фракций 40-70 и 70-420 мм; в верхних слоях оснований и покрытиях - 40-70 мм; для расклинки - 5-10, 10-20 и 20- 40 мм.

Для оснований, укладываемых по способу «заклинки», применяют фракционированный щебень естественных горных пород, щебень из горнорудных отходов и малоактивный щебень из шлаков черной металлургии. Используют также литой шлаковый щебень химической промышленности (фосфорный), содержащий в преобладающем количестве окислы кальция (CaO) и кремнезема (SiO2), содержание окислов (Аl2O3, FeO, MnO, MgO) ниже, чем в шлаках черной металлургии. Отличительной особенностью этих шлаков является наличие соединений CaF2 и P2O5. Прочность щебня должна соответствовать действующим СНиПам.

Требования по прочности и морозостойкости стандартных (до 70 мм) и крупных (70-120 мм) фракций щебня из естественных горных пород и из шлаков для оснований в зависимости от категории автомобильных дорог и климатических условий указаны в табл. 50.

Вывозку и распределение щебня производят с учетом коэффициента уплотнения 1,25-1,30. Максимальная толщина уплотненного слоя не должна превышать 18-20 см.

Для распределения щебня можно использовать самоходные щебнеукладчики двух типов: I - для укладки щебеночных или гравийных слоев на песчаном слое (укладчик загружается автомобилями-самосвалами, перемещающимися по обочине); II- для укладки щебеночных или гравийных слоев на твёрдом основании (материал загружается со стороны основания).

Щебень из автомобиля-самосвала обычно поступает в бункер распределителя щебнеукладчика, выход из которого регулируется заслонками. Толщина разравниваемого слоя регулируется разравнивающим брусом, а ширина фиксируется боковыми ограничителями. Выровненный слой щебня (гравия) уплотняется виброплитами с установленными на них вибраторами.

При песчаном основании и отсутствии самоходных распределителей щебень можно разгружать у края уплотненного щебеночного слоя и далее передвигать на него бульдозером. В корыте щебень разравнивают автогрейдером или бульдозером.

При укатке щебня в корыте необходимо создание надежного бокового упора, для чего по краям корыта до россыпи щебня выкладывают ленту из бортовых камней или ставят вдоль кромок проезжей части на ребро временные упорные доски толщиной 5-6 см. Бортовые ленты или доски со стороны обочин присыпают грунтом с тщательной трамбовкой.

Уплотнение щебня - наиболее ответственная часть работы по устройству щебеночного слоя. В процессе уплотнения происходят перемещение, сближение и взаимное заклинивание щебенок, причем возникают значительные вертикальные и горизонтальные усилия. Уплотнение производится моторными катками с металлическими вальцами, катками на пневматических шинах, виброкатками и виброплитами. Весь цикл уплотнения может быть разбит на три периода: осадка щебня, уплотнение, создание плотной поверхностной корки.

Первый период характеризуется обжимкой россыпи, перемещением отдельных щебенок, продолжающимся до тех пор, пока они не займут наиболее устойчивого положения. Этот период характеризуется наличием главным образом остаточных деформаций, которые к концу периода значительно уменьшаются.

Второй период характеризуется полным сближением и взаимным заклиниванием щебенок с заполнением зазоров обломившимися частицами; в результате этого процесса получается жесткий устойчивый скелет с ноздреватой (пористой) поверхностью. К концу второго периода остаточная деформация практически должна отсутствовать.

В третий период должно быть достигнуто образование плотной корки в верхней части слоя путем расклинивания его поверхности мелким щебнем.

Для получения плотного и прочного щебеночного слоя очень важно обеспечить правильный режим поливки водой при уплотнении. Первоначальное уплотнение щебня обычных размеров не требует поливки водой, так как в рыхлой россыпи отдельные щебенки сравнительно легко распределяются и взаимно перемещаются. В первый период поливка водой производится лишь при уплотнении щебня низкопрочных пород размером более 70 мм. Когда первоначальная осадка слоя будет достигнута, для дальнейшего уплотнения требуется преодоление трения между щебенками. Вода в этом случае облегчает уплотнение, а частично идет также на образование цементирующего теста из мелочи, получающейся от облома кромок щебня. В период формирования плотной поверхностной корки цементирующее тесто из высевок может прилипать к вальцам катка и способствовать выдиранию щебенок из покрытия, поэтому поливку на последней стадии формирования покрытия прекращают. В среднем требуется 15-25 л воды на 1 м2 во второй период и около 10-12 л на 1 м2 покрытия в третий период укатки.

Поливка водой производится непосредственно перед уплотнением из автоцистерн, снабженных системой распределения. При недостатке воды удлиняется время уплотнения, а при избытке может переувлажниться подстилающий слой.

Уплотнение начинают легкими катками от краев к середине покрытия. Уплотнение щебня катками с металлическими вальцами начинают от обочин за три-четыре прохода по одному следу с последующим приближением проходов катков к оси дороги, перекрывая предыдущие следы на 1/3 ширины и уменьшая число проходов по оси дороги до одного. Достигнув оси, каток вновь переходит на край и движется от края к оси.

Легким катком укатывают до тех пор, пока он не будет оставлять заметный след. Затем уплотнение продолжают более тяжелыми катками с обязательной поливкой водой для уменьшения трения при взаимном заклинивании щебенок. В случае образования просадок необходимо немедленно выровнять их подсыпкой свежего щебня.

При укатке верхнего слоя первыми проходами уплотняют участок, осью которого является бордюр (край россыпи) с частичными захватами обочин, которые отсыпаются из устойчивых грунтов в процессе устройства основания послойно и на всю ширину Благодаря этому создается упор, предотвращающий расползание щебня во время укатки. Последующими проходами каток, попеременно переходя с одной стороны на другую, приближается от краев к середине.

Уплотнение щебня во втором периоде требует наибольшего числа проходов катка по одному следу, причем очень важно установить момент окончания укатки, так как переуплотнение может привести к округлению и дроблению щебенок и к расстройству укатанного слоя,

Перед третьим периодом укатки для заполнения пустот в верхнем слое щебеночного скелета по поверхности распределяют щебень для расклинивания навесными распределителями из расчета 1,5-2 м3 на 100 м2 покрытия в зависимости от крупности щебня. Признаками окончания уплотнения верхнего слоя во втором и третьем периодах служат: отсутствие следа - осадки от прохода 12-тонного катка, неподвижность щебенок, исчезновение волны, раздавливание щебенки, брошенной под каток.

При устройстве щебеночных покрытий требуется еще рассыпка каменной мелочи (1 м3 на 100 м2 покрытия) с разметанием ее по поверхности и укаткой тяжелым катком. Перед укаткой клинца и каменной мелочи покрытие поливают водой.

Количество проходов катка по одному следу зависит от качества щебня и ориентировочно составляет для первого периода уплотнения - 3-6; второго - 10-35; третьего - 10-15 проходов. В каждом конкретном случае количество проходов должно определяться опытным уплотнением участка.

При уплотнении щебеночного покрытия необходимо периодически проверять продольный и поперечный профили. В случае образования во время укатки отдельных неровностей и волн щебень в этих местах необходимо разрыхлить и излишек его переместить в пониженные места или же выровнять просадки щебнем такой же крупности с последующей укаткой легкими катками.

По окончании укатки верхний слой должен быть ровным и однородным; тяжелый каток на таком слое не оставляет никакого следа. Ровность покрытия целесообразно контролировать передвижной двухопорной складной рейкой ПKP-5 конструкции Союздорнии.

Для получения ровной поверхности основания смеси следует укладывать специальными укладочными машинами или автогрейдерами со следящей системой.

Высотная ровность слоев дорожных конструкций достигается применением следящих систем обеспечения ровности: стабилизирующих (по грейдерной схеме ДС-515), следящих (Д-699, Д-700), программных.

Основой стабилизирующих систем является принцип обеспечения зазора, не более допустимого, под рейкой определенной длины. Эффективным средством уменьшения амплитуды неровностей спланированной поверхности и расширения диапазона выравниваемых длин волн может служить длиннобазовый планировщик ДС-515, выполненный по грейдерной схеме с уменьшенным отношением величины расстояния от оси задней опоры до рабочего органа к базе планировщика.

Следящие системы, устанавливаемые на укладчиках и автогрейдерах, обеспечивают получение заданной ровности благодаря перемещению рабочего органа в соответствии с изменением вертикальных отметок реального эталонного продольного профиля, называемого копиром.

В качестве копира могут быть использованы: уплотненное и спрофилированное основание или смежная полоса покрытия; жесткий металлический копир из реек длиной 1,5-4,0 м; натягиваемая вдоль покрытия проволока или трос с опорами, устанавливаемыми через 5-15 м; луч (световой, лазерный и т. д.) с расстановкой источников излучения через 10-400 м в зависимости от продольного профиля дороги.

Отечественной промышленностью выпускаются асфальтоукладчики Д-699, Д-700, бетоноукладчик ДС-510 со следящей системой, а также системы. «Профиль-1» и «Профиль-2» к автогрейдеру.

Программные системы задают вертикальные отметки поверхности основания или покрытия посредством соответствующей установки рабочего органа, причем управляющей величиной программной системой является программа или запись команд изменения положения рабочего органа.

Момент окончания укатки можно точно установить при помощи динамометра Я. А. Калужского. Этот прибор устанавливается на моторном катке и фиксирует величину коэффициента сопротивления перекатыванию (отношение силы тяги к массе катка). После исчезновения остаточных деформаций величина коэффициента становится минимальной и стабилизируется. Это показывает, что дальнейшее уплотнение данным катком нецелесообразно.

Большое значение для эффективности укатки имеет скорость движения катка. Особенно осторожно следует укатывать вначале, при значительной волне перед вальцами катка. При этом скорость не должна превышать 1,5-2,0 км/ч (для катков с металлическими вальцами).

При выборе типов катков нужно учитывать не только период укатки, но и прочность укатываемого каменного материала. Для низкопрочных каменных материалов следует применять более легкие катки (табл. 51).

При работе на трехвальцовых двухосных катках следует иметь в виду, что они уплотняют в основном задними вальцами, дающими большую величину давления, и поэтому проходы катка необходимо учитывать по полосам, соответствующим ширине этих вальцов.

При невозможности достигнуть требуемого уплотнения (или необходимости открыть движение по щебеночному основанию) могут быть проведены следующие мероприятия: расклинка основания мелким щебнем или песком, обработанным в установках органическими вяжущими; розлив битума или дегтя (2-3 кг/м2) перед россыпью щебня или распределение влажной смеси цемента с песком (1:4) из расчета 7-10 кг цемента на 1 м2; замена расклинивающего мелкого щебня другим, обладающим хорошими цементирующими свойствами (известняковым); замена сильно окатанного щебня острогранным.

Щебень, щебеночно-песчаные или цементо-песчаные смеси для расклинки распределяют навесными распределителями из расчета 2-3 м3 на 100 м2 основания в зависимости от крупности и уплотняемости щебня.

В первые 10-15 дней эксплуатации щебеночного покрытия необходимо организовать уход за его формированием: исправлять частичные мелкие повреждения и наметать разбрасываемую мелочь. На рис. 43 показана технологическая схема устройства щебеночного слоя.

Дорожные основания из крупного щебня.

Щебеночные материалы с максимальным размером до 120 мм применяют для устройства нижних щебеночных слоев, куски высотой около 16 см соответствующей формы можно в некоторых случаях применять для устройства пакеляжных оснований или мостовых.

Устройство оснований из крупного щебня низкопрочных известняков и песчаников имеет вид особенностей. Требуется тщательное ведение производства работ, обеспечивающее чистоту щебня и минимальную его дробимость при перемещении, планировке и, главное, при уплотнении. Очень крупный щебень целесообразно завозить в кучи, размещаемые перпендикулярно оси дороги. Щебень разравнивают и планируют бульдозером или автогрейдером, оборудованным специальным отвалом. При движении вперед отвал перемещает щебень в необходимое место, а затем после установки его на заданную высоту обратным ходом этот слой выравнивает. Бульдозеры следует применять малой или средней мощности (желательно на пневматических шинах), так как тяжелые машины размельчают щебень и вдавливают его в песчаный слой.

При проектной толщине до 20 см основания целесообразно устраивать в один слой из щебня размером 40-120 мм, а для расклинки использовать щебень размером 25-40 мм. При толщине основания свыше 20 см его устраивают в два слоя, причем для нижнего слоя применяют щебень размером 70-120 мм.

Ввиду того что бульдозер выполняет только грубое разравнивание, для получения требуемого профиля на слой крупного щебня целесообразно укладывать щебень фракций 40-70 или 25--70 мм; Этот щебень можно разравнивать автогрейдером.

Если поверхность основания получается слишком пористой, можно применять щебень крупностью 15-25 мм. Этот щебень распределяют прицепными щебнеукладчикамн. Россыпь каждой фракции необходимо уплотнять.

Для уплотнения слоев из низкопрочного щебня следует применять машины, не разрушающие щебенок (плоскостные вибромашины, самоходные катки на пневматических нишах). При уплотнении крупного щебня низкой прочности усилия, требуемые для перемещения щебня, превосходят усилия, которые затрачиваются на обламывание кромок.

Этим можно объяснить значительную дробимость щебня уже в первый период уплотнения. Для уменьшения дробимости крупный щебень необходимо поливать водой с самого начала уплотнения. Количество воды должно быть такое, чтобы не вызывать сильного ослабления и измельчения щебня. При виброуплотнении щебень должен быть сухим.

Технологическая схема устройства оснований из крупного щебня на дренирующем песчаном слое состоит из следующих операций.

- вывозки автомобилями-самосвалами щебня фракций 70-120 мм и разгрузки его в кучи на краю россыпи; разравнивания щебня бульдозерами;

- уплотнения щебня катками на пневматических шинах (с поливкой водой) или вибрационными машинами (без поливки);

- вывозки автомобилями-самосвалами щебня крупностью 40-70 мм и распределения его самоходными щебнераспределителями;

- уплотнения щебня легкими катками на пневматических шинах (с поливкой водой) или вибрационными машинами (без поливки), вывозки автомобилями-самосвалами и распределения прицепными распределителями щебня крупностью 15-40 или 25-40 мм в случае пористой поверхности;

- уплотнения щебня легкими катками на пневматических шинах (с поливкой водой) или плоскостными вибрационными машинами (без поливки).

Приведенная технологическая схема может видоизменяться в зависимости от толщины основания, крупности и класса щебня, наличия уплотняющих средств и распределителей щебня.