Гальванический элемент – прибор, который преобразовывает химическую энергию в электрическую. Одним из таких элементов является элемент Даниэля – Якоби. Этот элемент состоит из двух электродов: цинкового и медного, – погруженных в соответствующие сульфатные растворы, между которыми пористая перегородка:

При замыкании внешней цепи электроны переходят от Zn к Cu, происходит диффузия цинка в медь:

Образуем электрохимическую схему:

Анод – отрицательный электрод (слева). Катод – положительный электрод.

Для определения ЭДС этого элемента нужно сравнить стандартные электродные потенциалы обоих электродов. При записи электродных реакций принято, что окисленная форма находится в левой части, а восстановленная – в правой части уравнения.

где E 0 – электродвижущая сила (ЭДС) гальванического элемента, когда все реагенты в стандартном состоянии.

ЭДС элемента вычисляется вычитанием из потенциала катода потенциала анода.

ЭДС элемента равна +0,34 – (–0,76) = 1,1 В; чем больше электродные потенциалы отличаются друг от друга, тем больше ЭДС. Если погрузить металл в раствор соли большей концентрации, то потенциал нестандартный. Значит, на величину электродного потенциала влияет концентрация и температура. Такая зависимость выражается уравнением В. Нернста .

где п – число ионов;

R – универсальная газовая постоянная;

Т – температура;

С – концентрация активных ионов в растворе;

F – число Фарадея = 96500 В.

ХИТы – устройства, которые применяют для непосредственного преобразования энергии химической реакции в электрическую. ХИТы применяются в различных областях техники. В средствах связи: радио, телефон, телеграф; в электроизмерительной аппаратуре; они служат источниками электропитания для автомобилей, самолетов, тракторов; применяются для приведения в действие стартеров и др.

Недостатки ХИТ:

1) стоимость веществ, необходимых для работы: Pb, Cd, – высока;

2) отношение количества энергии, которую может отдать элемент, к его массе, мало.

Преимущества ХИТ:

1) ХИТы делятся на две основные группы: обратимые (аккумуляторы), необратимые (гальванические элементы) . Аккумуляторы можно использовать многократно, так как их работоспособность может быть восстановлена при пропускании тока в обратном направлении от внешнего источника, а в гальванических элементах допускают лишь однократное использование, поскольку один из электродов (Zn в элементе Даниэля – Якоби) необратимо расходуется;

2) применяются электролиты, поглощенные пористыми материалами, они имеют большее внутреннее сопротивление;

3) создание топливных элементов, при работе которых расходовались бы дешевые вещества с малой плотностью (природный газ, водород);

4) удобство в работе, надежность, высокие и стабильные напряжения.

Рассмотрим процесс технологии на основе свинцово-кислотного аккумулятора с намазными электродами.

Общая схема: (–) активное вещество | электролит | активное вещество (+).

Активным веществом отрицательного электрода служит восстановитель , отдающий электроны. При разряде отрицательный электрод является анодом, т. е. электродом, на котором протекают окислительные процессы. Активное вещество положительного электрода – окислитель . Активные вещества – окислитель и восстановитель – участвуют в электрохимической реакции.

Электрохимическая схема свинцово-кислотного аккумулятора

Активными веществами свинцового аккумулятора являются: губчатый свинец и PbO 2 . Создание активных масс в электродах заключается в следующем: на электропроводящий каркас конструкции наносят пасту или смесь оксидов Pb; при последующем формировании пластин оксиды Pb превращаются в активные вещества. Формирование – перевод незаряженной массы в заряженную. Такого рода пластины подразделяются в зависимости от типа каркаса на намазные и решетчатые. Большинство аккумуляторов собирают из намазных пластин. При их изготовлении пасту из оксидов свинца вмазывают в ячейки профилированных решеток толщиной 1 – 7 мм, отлитых из Pb – Sb сплава. После затвердевания паста удерживается на решетке, гарантия такого аккумулятора – 2 – 3 года. При выборе материалов токоотводов положительных электродов аккумуляторов важно обеспечить их практическую пассивность (при сохранении электрической проводимости) в условиях заряда (до весьма высоких потенциалов при анодной поляризации). Для этой цели в растворах H 2 SO 4 применяют Pb или его сплавы. Корпус и крышка ХИТ могут быть изготовлены из стали, либо из различных диэлектриков, но в свинцово-кислотных аккумуляторах корпус выполняют из эбонита, полипропилена, стекла. Электролит в свинцово-кислотном аккумуляторе может участвовать в суммарной токообразующей реакции. Для токоведущих отводов отрицательного электрода применяют Cu, Ti, Al.

3. Регенерация и утилизация ХИТов

Срок службы гальванических элементов кончается (разряд ХИТ) после полного или частичного использования активных материалов, работоспособность которых после разряда может быть восстановлена путем заряда, то есть пропусканием тока в направлении, обратном направлению тока при разряде: такие гальванические элементы называются аккумуляторами . Отрицательный электрод, который при разряде аккумулятора был анодом, при заряде становится катодом. Условиями лучшего использования активных материалов являются низкие плотности тока, высокие температуры до нормы. Обычно причиной нарушения работы ХИТов является пассивация электродов – резкое уменьшение скорости электрохимического процесса при разряде, вызванное изменением состояния поверхности электродов при разряде из-за образования оксидных слоев или солевых пленок. Способ борьбы с пассивацией – уменьшение истинных плотностей тока разряда путем применения электродов с развитыми поверхностями. Производство ХИТ отличается применением разнообразных токсичных веществ (сильных окислителей, соединений Pb, Hg, Zn, Cd, Ni, применяемых в мелкодисперсном состоянии; кислот, щелочей, органических растворителей). Для обеспечения нормальных условий труда предусмотрена автоматизация производственных процессов, рациональные системы вентиляции, включающие применение местных отсосов от аппаратов с токсичными выделениями, герметизация оборудования, замена сухих способов переработки пылящих материалов мокрыми, очистка загрязненного воздуха и газов от аэрозолей, очистка промышленных сточных вод. Массовое использование ХИТ в народном хозяйстве связано с проблемами экологии. Если свинец из аккумуляторов в основном может быть возвращен потребителями на заводы по его переработке, то утилизация небольших бытовых первичных ХИТ экономически нецелесообразна.

Каждая батарея Hg – Zn обеспечивает работу слухового аппарата в течение 5 – 7 дней.

Проводится разработка электромобилей с использованием ХИТ вместо двигателей внутреннего сгорания, которые отравляют атмосферу городов выхлопными газами. По степени отрицательного воздействия на окружающую среду гальваническое производство стоит на первом месте. Причина крайне негативного воздействия гальванического производства заключается в том, что на подавляющем большинстве предприятий в технологических процессах нанесения покрытий полезно расходуется только 10 – 30% солей тяжелых металлов, остальная же часть при неудовлетворительной работе попадает в среду. Выход – максимально сократить потери солей цветных металлов, то есть уменьшить вынос деталями электролитов из гальванических ванн. Это приведет к уменьшению концентраций и объемов сточных вод и создаст тем самым необходимые условия для ведения малоотходной (МОТ) и безотходной (БОТ) технологий нанесения гальванических покрытий. Надо первоначально правильно подобрать электролит. Основополагающий принцип МОТ и БОТ – уменьшать расход химикатов на входе и меньше поставлять ядов на выходе процесса.

Единый тарифно-квалификационный справочник работ и профессий рабочих (ЕТКС), 2019

Часть №2 выпуска №2 ЕТКС

Выпуск утвержден Постановлением Минтруда РФ от 15.11.1999 N 45

(в редакции Приказа Минздравсоцразвития РФ от 13.11.2008 N 645)

Гальваник

§ 12. Гальваник 2-го разряда

Характеристика работ . Гальваническое покрытие с наружной и внутренней стороны простых изделий и деталей с прямыми и криволинейными плоскостями, имеющими впадины и выступы. Гальваническое лужение. Гальванопластическое изготовление простых и средней сложности изделий для электровакуумных приборов. Подготовка деталей к гальваническому покрытию. Загрузка ванн химикатами по установленной рецептуре. Изоляция поверхности деталей и изделий, не подлежащих покрытию. Регулирование гальванических процессов по приборам и заданным режимам. Снятие бракованного покрытия. Составление по установленным рецептам электролитов и растворов под руководством гальваника более высокой квалификации. Защитное эматалирование деталей и изделий простой конфигурации.

Должен знать: принцип действия электролитных ванн; основные виды гальванических покрытий и основы электролиза; основы электроники и электрогамии в пределах выполняемой работы; режимы гальванических покрытий деталей и изделий; правила подвода дополнительных анодов; способы изоляции поверхностей деталей и изделий, не подлежащих гальваническому покрытию; свойства кислот, щелочей и цианистых солей; назначение и условия применения специальных приспособлений и контрольно-измерительных приборов и инструментов.

Примеры работ

1. Арматура паровых машин и турбин (парозапорные клапаны, смазочные насосы, тахометры, вентильные коробки, редукционные клапаны) - оксидирование.

2. Воронки, вилки, вешалки, башмаки, подвески, краники, крючки, капельницы - никелирование.

3. Гайки, краны водопроводные, оправы термометров, рупоры, пружины плоские и спиральные - никелирование с двумя подслоями (матовое).

4. Детали крепежные для изделий системы кондиционирования воздуха, электровентиляторов - защитное эматалирование.

5. Детали бытовой электроосветительной арматуры средней сложности - декоративное гальваническое покрытие.

6. Детали приборов - анодирование.

7. Детали керамические - гальваническое покрытие.

8. Детали надводных трапов кораблей, трапов подводных лодок, детали ограждения для трапов, скобы, коуши, обушки, таллеры - оцинкование с пассивизацией.

9. Детали электро- и радиоаппаратуры (экраны, панели, каркасы, кожухи, фигурные кронштейны) - оцинкование с пассивизацией.

10. Доски фирменные, планки отличительные, шкалы стальные - хромирование.

11. Козырьки, отбойные листы, решетки кольцевые в системах кондиционирования и судовой вентиляции - защитное эматалирование.

12. Кольца уплотнительные, крепеж специальный, крышка - хромирование, оксидирование.

13. Кронштейны всех размеров с частичной изоляцией поверхностей - анодирование, оксидирование.

14. Листы, угольники, фланцы - химическое оксидирование.

15. Ниппели, угольники, экраны - кадмирование.

16. Планки, полосы, скобы и другие малогабаритные детали простой конфигурации - защитное эматалирование.

17. Сетки мелкоструктурные медные - изготовление гальванопластическим методом.

18. Фланцы, шайбы, шестерни всех размеров - никелирование с двумя подслоями, оцинкование с изоляцией мест, не подлежащих покрытию.

19. Цепи и проволока различного сечения - лужение гальваническое.

20. Шестерни и кольца различных размеров - никелирование.

21. Шурупы для крепления всех металлических деталей внутренней аппаратуры, винты рам, прутки оконные и предохранительных решеток; полосы, ручки и личники дверные цельнометаллические вагонов - гальваническое покрытие.

§ 13. Гальваник 3-го разряда

Характеристика работ . Гальваническое покрытие наружных и внутренних поверхностей изделий и деталей сложной конфигурации с труднодоступными для покрытия местами. Размерное хромирование и никелирование по 8 - 10 квалитетам деталей машин, приборов, двигателей, электрорадиоаппаратуры и агрегатов. Установка несложных дополнительных анодов. Гальванопластическое изготовление сложных деталей для электровакуумных приборов и алмазного инструмента. Наращивание медных и никелевых покрытий определенной толщины. Сернокислотное и хромокислотное оксидирование. Самостоятельное приготовление электролитов и растворов. Нейтрализация и регенерация отработанных электролитов и растворов. Рациональное использование вместимости ванн, установление и поддержание заданных режимов их работы. Определение качества гальванической обработки деталей на промежуточных операциях и готовой продукции внешним осмотром, измерительным и контрольным инструментами, механическими и химическими способами. Подналадка и регулировка ванн. Эматалирование защитное и декоративное деталей средней сложности.

Должен знать: устройство электролизных ванн; причины возникновения и разновидности коррозии металлов и способы предохранения от нее; особенности подготовительных и отделочных операций и их последовательность перед покрытием; материалы, применяемые в гальваностегии, и их основные свойства; вредные примеси в электролитах, их влияние на гальванические осадки и способы их удаления; рецептуру изоляционных паст; нейтрализацию и регенерацию отработанных электролитов и растворов; устройство универсальных и специальных приспособлений и контрольно-измерительных приборов и инструментов.

Примеры работ

1. Бачки и цилиндры разнообразные, котлы для пищи, мясорубки, самовары, кипятильники и другие емкости - лужение гальваническое, оцинкование, кадмирование и никелирование.

2. Бачки, крышки, оси стальные - трехслойные покрытия с изоляцией отдельных мест с применением дополнительного анода.

3. Валики ступенчатые, втулки, маховики, штоки разных размеров - хромирование и никелирование.

4. Валы - наращивание меди на посадочных участках для восстановления их размеров.

5. Детали игрушек - никелирование.

6. Детали приборов - покрытие драгоценными металлами с определением контрольной массы (привеса).

7. Детали насыщения кондиционеров, воздухораспределителей, диффузоров - защитное эматалирование.

8. Детали светильников - декоративное покрытие медью.

9. Детали цилиндрические различные (пальцы, кольца, втулки) - наращивание стали, меди и хрома с целью восстановления размеров.

10. Жалюзи воздухораспределительные, раструбы концевые, трубы различной конфигурации в системах кондиционирования судовой вентиляции - защитное эматалирование.

11. Звездочки для цепных передач разных размеров - хромирование.

12. Изделия бытового назначения - защитное и декоративное эматалирование.

13. Инструмент измерительный (калибры резьбовые, скобы) - хромирование.

14. Колеса рабочие, диффузоры к электровентиляторам (сварные и клепаные) - защитное эматалирование.

15. Кольца зубчатые с внутренними шлицами - хромирование с проверкой покрытия на пористость и прочность.

16. Кольца поршневые - пористое хромирование, меднение.

17. Корзины хозяйственные, подставки, захваты для банок, мыльницы проволочные - никелирование, оцинкование.

18. Корпуса, каркасы, обшивки к каркасам, каплеотделители в сборе для изделий системы кондиционирования воздуха (сварные и клепаные) - защитное эматалирование.

19. Крестовины прибора - серебрение под калибр.

20. Кожухи и платы алюминиевые различной электро- и радиоаппаратуры - анодирование.

21. Лепестки, контакты, штепсельные гнезда, штыри контактные - серебрение.

22. Обтекатели - покрытие с дополнительными анодами.

23. Отстойники, решетки автомашин, головки вентиляторов, рупоры мегафонов - никелирование с внутренней обработкой.

24. Пресс-формы и пуансоны простой конфигурации - хромирование с изоляцией и простыми дополнительными анодами.

25. Рамки взрывозащитные для кинескопов - никелирование (подслои), оцинкование и пассивирование.

26. Сетки различного вида (кроме мелкоструктурной) и фиксаторы для специальных электронно-лучевых трубок - изготовление гальванопластическим методом.

27. Ступицы, маховики и рукоятки к ним, панели пультов управления к металлорежущим станкам - хромирование, полирование.

28. Трубы диаметром до 200 мм - гальваническое покрытие.

29. Трубы и баллоны - никелирование.

30. Фары и прожекторы - серебрение гальваническое для повышения отражения света.

31. Циферблаты часов - пассивирование.

32. Цоколи, штырьки, стержни, фланцы различных электровакуумных приборов - никелирование.

33. Якоря сердечников и сердечники реле локомотивов - гальваническое покрытие.

§ 14. Гальваник 4-го разряда

Характеристика работ . Гальваническое покрытие наружных и внутренних поверхностей сложных изделий и деталей с различными толщинами стенок и с большим числом переходов сечений. Многослойное износостойкое, защитно-декоративное покрытие, покрытие драгоценными металлами и сплавами. Размерное хромирование и никелирование по 6 - 8 квалитетам деталей машин, приборов, матриц, камер. Гальванопластическое изготовление сложных деталей для электровакуумных приборов с нанесением контактного слоя редких металлов методом катодного распыления в вакууме. Изготовление сложного алмазного прецизионного инструмента методом гальванопластики и гальваностегии. Графитирование деталей двигателей, требующих приработки, под давлением. Регулировка электрических схем включения приборов. Твердое оксидирование. Кадмирование с последующим фосфатированием. Размерное покрытие латунью металлической арматуры для формовых резинотехнических изделий. Эматалирование защитное и декоративное деталей и изделий сложной конфигурации.

Должен знать: устройство и правила обслуживания ванн различных типов, пусковых и регулирующих приборов; виды, назначение, способы и режимы всевозможных гальванических покрытий; назначение и монтаж навесок, экранов и дополнительных электродов для различных видов гальванических покрытий; корректировку и способы составления электролитов и растворов; схемы подключения ванн к источникам тока; устройство, назначение и условия применения контрольно-измерительных инструментов.

Примеры работ

1. Валы - мерное покрытие с изоляцией и покрытие под скобу.

2. Валы цилиндрические - наращивание стали с целью восстановления поверхности.

3. Детали механизма часов наручных - золочение, никелирование, оксидирование, кадмирование.

4. Детали машин крупные - цветное оксидирование.

5. Детали приборов, работающих в коррозионной среде и при высоких температурах (пирометрические приборы) - наращивание черного хрома.

6. Детали самолетов и судовых изделий из магниевых и алюминиевых сплавов - декоративное оксидирование в разные цвета.

7. Детали светильников из стали - меднение с последующим оксидированием в разные цвета.

8. Детали электровакуумных приборов - декоративное хромирование, размерное покрытие.

9. Долбяки, резьбовые фрезы, пресс-формы сложной конфигурации - хромирование.

10. Знаки к пресс-формам - точное хромирование.

11. Калибры, штихмассы, скобы, лекала - восстановление хромированием.

12. Корпуса часов наручных - хромирование, золочение.

13. Матрицы и пуансоны сложной конфигурации - точное хромирование с использованием сложных анодов.

14. Поршни авиадвигателей - графитирование рабочей поверхности.

15. Поршни, золотники, штоки механизмов приборов - размерное хромирование.

16. Поршни, шатуны холодильных компрессоров, штампы, пресс-формы - нанесение этамаль-пленки толщиной 13 - 15 мк.

17. Посуда металлическая - многослойное покрытие благородными металлами и сплавами.

18. Рукоятки фасонные для приборных щитов, шкалы гравированные для приемников - защитное и декоративное эматалирование с последующей адсорбционной окраской в различные цвета.

19. Сетки мелкоструктурные с шагом 100 мкм для мишеней специальных электронно-лучевых трубок - изготовление гальванопластическим методом.

20. Схемы сложные, эстампы - защитное и декоративное покрытие эмаль-пленками с нанесением двухцветного и многоцветного изображения технического и художественного содержания.

21. Схемы, таблички к вентиляторам, кондиционерам - защитное и декоративное покрытие.

22. Трубы диаметром свыше 200 мм - гальваническое покрытие.

23. Трубы биметаллические волноводные - гальваническое покрытие.

24. Фиксаторы оконные, подстаканники, основание предохранительных решеток, полочки туалетные, жалюзи цельнометаллических вагонов и вагонов электросекций - гальваническое покрытие.

25. Циферблаты часов - золочение, серебрение, тонирование, никелирование, оксидирование знаков.

26. Шкалы для приборов - изготовление гальваническим способом (позитивы и негативы).

§ 15. Гальваник 5-го разряда

Характеристика работ . Гальваническое покрытие всех видов сложных по конфигурации изделий и деталей с большим числом переходов. Восстановление деталей реактивных и поршневых самолетов и их агрегатов всеми видами покрытия хромом, в том числе пористым и точечным хромом. Размерное хромирование и никелирование деталей по 5 квалитету. Хромирование деталей, требующих установки дополнительных анодов; изменение пространственного положения анодов и деталей в процессе хромирования. Глубокое оксидирование. Изготовление сложного алмазного прецизионного инструмента методом гальванопластики и гальваностегии. Выполнение комплекса операций по изготовлению биметаллических пластин и мелкоструктурных масок для цветных кинескопов. Выполнение работ по наращиванию гальванических сплавов. Наладка, регулировка и участие в ремонте обслуживаемого оборудования.

Должен знать: кинематические, электрические схемы в пределах выполняемой работы и конструкцию всех типов гальванических ванн, регулирующих и автоматических приборов и устройств; назначение, режим и способы выполнения всех видов гальванических покрытий; монтаж и включение дополнительных анодов; основы химии, электрохимии и электротехники в пределах выполняемой работы; правила наладки и регулирования контрольно-измерительных инструментов.

Примеры работ

1. Втулки главных шатунов авиадвигателей - покрытие сплавом олово-свинец с сохранением гиперболической поверхности.

2. Гильзы цилиндров двигателей - восстановление пористым и точечным хромом.

3. Детали электропреобразователей вертолетов - размерное хромирование.

4. Кулачки, кулачковые валики и шайбы - хромирование профильное с наращиванием слоя хрома по всему профилю.

5. Обоймы подшипников, авиадвигателей и их агрегатов - размерное хромирование.

6. Подшипники скольжения - бинарное антифрикционное покрытие.

7. Штоки, валы, пресс-формы - пористое хромирование.

При покрытии электрохимическим составом олово-висмут интегральных схем разной степени интеграции и других изделий радиоэлектронной техники - 6-й разряд.

Гальванические клетки – это простые клетки, которые генерируют электричество через электрохимические процессы. Почти все клетки подобно гальваническому элементу являются генераторами электрического тока. Их используют буквально во всех гаджетах: от пультов дистанционного управления для автомобильных аккумуляторов и инверторов.

Что такое процесс гальванизации

В электрохимических клетках происходят окислительно-восстановительные реакции. Электрохимическая ячейка может работать в двух режимах, как:

- электролитическая ячейка (электролизер);

- гальваническая ячейка (гальванический элемент).

При подключении источника энергии во внешнюю цепь ячейки электроэнергия будет превращаться в химическую, и в ячейке будет происходить электролиз. Анод электролитической ячейки положительный, катод отрицательный. Анод притягивает анионы из раствора. Как в гальванической, так и в электролитической ячейке окисление происходит на аноде, а электроны идут от анода к катоду.

Для информации. Гальванический элемент – это источник электрического тока, а электролизер – потребитель электрического тока.

Гальваническая пара электродов

Гальваническая пара устанавливается в разных контейнерах, соединенных через солевой мост или пористую секцию.

В гальванической ячейке анод является отрицательным электродом, так как при окислении электроны остаются на электроде. Атомы металла отдают электроны и превращаются в положительно заряженные ионы. Оставшиеся на электроне делают анод отрицательно заряженным, и поток электронов идет от анода через провод к катоду. Катод гальванической ячейки является ее положительным терминалом.

На этих электродах происходят химические реакции: окислительная – на аноде, восстановительная – на катоде.

Аккумуляторные батареи

Редокс-реакция в гальванической клетке является спонтанной реакцией. По этой причине гальванические элементы обычно используются в качестве батарей. Благодаря реакции гальванических клеток, происходит подача энергии, которая используется для выполнения работы.

Электрические аккумуляторы – это гальванические элементы с перезарядкой. С помощью внешнего источника энергии их можно перезаряжать. Работа такого устройства проходит в виде следующих электродных процессов:

- гальванический разряд;

- зарядка.

Для этого аккумуляторная батарея подсоединяется к внешнему источнику тока таким образом, что к клемме «анод» подается отрицательный полюс, а к клемме «катод» – положительный. Когда два полюса батареи соединяются друг с другом при посредстве какого-либо проводника электричества, происходит явление – гальванический ток.

Гальванический ток

Гальванический элемент преобразует химическую энергию в электрическую. Что из себя представляет гальванический ток? Гальванический ток – это непрерывный ток, обладающий довольно низким напряжением и низким постоянным уровнем интенсивности. Гальванический ток представляет собой лишь частный случай явления электрического тока.

Технологии

Гальваника включает две электрохимические технологии:

- гальванопластика,

- гальваностегия.

Гальванопластика и гальваностегия отличаются способами подготовки поверхности перед осаждением на нее металла.

Гальванопластика

Гальванопластика – это химический метод формирования металлических деталей точных копий моделей. Метод был изобретен Мориц фон Якоби в России в 1838 году и сразу же был принят для применения в полиграфии и некоторых других областях. Процесс, используемый в гальванопластике, представляет собой электроосаждение (гальванопара погружается в раствор, называемый электролитом).

С помощью гальванопластики производят точную копию любого предмета, имеющего неровную поверхность, будь то:

- гравированная стальная или медная пластина, вырезанная из дерева, или форма для печати;

- медаль, медальон, статуэтка, бюст или даже природный объект для художественных целей.

В искусстве метод применяется для создания бронзовых скульптур. В печати гальванопластика стала стандартным способом получения пластин для печати.

Гальваностегия

Гальваностегия – электрохимическая технология покрытия одного металла другим, более устойчивым в механическом и химическом отношении. К примеру, сталь покрывают хромом, никелем, медь – никелем, серебром или другими металлами.

Для информации. Алюминий на практике другими металлами не покрывают.

Примеры применения

Гальванирование позволяет делать такие вещи, как:

- размещение вывесок на шоссе,

- установка мостовых балок, телефонных столбов.

Благодаря этой технологии, может использоваться любая структура, подверженная воздействию атмосферы. Например, если взять простую сталь, а затем её гальванизировать, то этим можно значительно уменьшить расходы и при этом обеспечить долгосрочную защиту оборудования и материала от коррозии.

Гальванизация осуществляется путем погружения чистых стальных изделий в ванну из расплавленного цинка. Гальванические ванны для горячего цинкования имеют такой вид, как показано на изображении ниже. При погружении металла в ванну начинается сложное взаимодействие металла с компонентами раствора.

Оцинкование

Электролитическое оцинкование образует тонкое блестящее покрытие. Для гальванизации применяются гальванические ванны – резервуары для горячего цинкования в расплавленном состоянии. В этом случае наносится гальваническое покрытие более толстым слоем, в результате получается тускло-серый цвет. Например, для монтажа щитового оборудования уличного исполнения покупают оцинкованные винты, шайбы и гайки.

В оцинкованной стали цинк находится только на поверхности. Поэтому при разрезе оцинкованной стали можно видеть её «незащищенную» часть. Тем не менее, одна из полезных особенностей цинкования заключается в том, что открытая сталь на самом деле не начнет ржаветь, пока весь цинк не будет окислен. Цинк действует как «жертвенный анод», защищающий сталь. Таким образом, можно поцарапать оцинкованную стальную деталь, сверлить отверстия и т. д. Материал будет по-прежнему оставаться устойчивым к коррозии в течение довольно значительного периода времени.

Для информации. Оцинкованная сталь – это сталь, у которой поверхность покрыта тонким слоем цинка. Последний обеспечивает защиту материала от коррозии. Нержавеющая сталь – это совершенно другой класс материала. Это сталь, смешанная с хромом. При воздействии на атмосферу хром на поверхности образует тонкую защитную пленку из оксида хрома, которая защищает основной материал от дальнейшего окисления. Поскольку хром распределен по всей поверхности, то материал можно сверлить, резать и т. д.

Гальваническая развязка

Гальваноразвязка обеспечивает изоляцию между электрическими цепями. Есть две причины для обеспечения изоляции:

- Для безопасности от неисправности. Если две цепи гальванически развязаны, то неисправность одной из них не повлияет на другую;

- Для предотвращения протекания блуждающих токов.

Для информации. Гальваноразвязка – это принцип выделения функциональных участков электрических систем. В качестве примера может выступать трансформатор с гальванически развязанным входом и выходом.

Что такое гальваника, и для чего её используют

Гальваника – часто используемый способ изменения поверхностных свойств металлов. Процесс гальваники включает в себя использование электрического тока для мобилизации катионов металла от электрода, погруженного в раствор. Наиболее распространенные причины для гальванизации являются:

- уменьшение абразивного износа, повышение износостойкости;

- защита от коррозии (при нахождении материала в химически сложных условиях);

- эстетика (золото, серебро, блестящий хром и многие другие цвета).

Гальваническое покрытие применяется для повышения износостойкости, коррозионной защищенности, эстетических качеств. Благодаря гальванике, достигается снижение стоимости изделий из драгоценных металлов, например, золота, улучшение свойств материала. Например, покрытие хромом стали углерода обеспечивает прочность и химическую стойкость поверхности материала.

Видео

Гальванические источники тока одноразового действия представляют собой унифицированный контейнер, в котором находятся электролит, абсорбируемый активным материалом сепаратора, и электроды (анод и катод), поэтому они называются сухими элементами. Этот термин используется применительно ко всем элементам, не содержащим жидкого электролита. К обычным сухим элементам относятся углеродно-цинковые элементы или элементы Лекланше .

Сухие элементы применяются при малых токах и прерывистых режимах работы. Поэтому такие элементы широко используются в телефонных аппаратах, игрушках, системах сигнализации и др.

Поскольку спектр приборов, в которых используются сухие элементы, весьма широк и, кроме того требуется их периодическая замена, существуют нормы на их габариты . Следует подчеркнуть, что габариты элементов, приведенные в таблицах 1.1 и 1.2, выпускаемые различными изготовителями могут несколько отличаться в части расположения выводов и других особенностей, оговоренных в их спецификациях.

В процессе разряда напряжение сухих элементов падает от номинального до напряжения отсечки (напряжение отсечки — минимальное напряжение, при котором батарея способна отдавать минимальную энергию), т.е. обычно от 1,2 В до 0,8 В/элемент в зависимости от особенностей применения. В случае разряда при подключении к элементу постоянного сопротивления после замыкания цепи напряжение на его выводах резко уменьшается до некоторой величины, несколько меньшей исходного напряжения. Ток, протекающий при этом, называется начальным током разряда.

Функциональные возможности сухого элемента зависят от потребления тока, напряжения отсечки и условий разряда. Эффективность элемента повышается по мере уменьшения тока разряда. Для сухих элементов непрерывный разряд за время меньше 24ч может быть отнесен к категории разряда с высокой скоростью.

Электрическая емкость сухого элемента оговаривается для разряда через фиксированное сопротивление при заданном конечном напряжении в часах в зависимости от начального разряда и представляется графиком или таблицей. Целесообразно использовать график или таблицу изготовителя для конкретной батареи. Это обусловлено не только необходимостью учета особенностей изделия, но и тем, что каждый изготовитель дает свои рекомендации по наилучшему использованию его продукции. В таблице 1.3 и таблице 1.5 представлены технические характеристики гальванических элементов, наиболее распространенных в последнее время на прилавках наших магазинов.

Внутреннее сопротивление батареи может ограничивать необходимый ток, например при использовании в фотовспышке. Начальный стабильный ток, который может кратковременно давать батарея, называется током вспышки. В обозначении типа элемента присутствуют буквенные обозначения, которым соответствуют токи вспышки и внутреннее сопротивление элемента, измеренные на постоянном и переменном токе (таблица 1.4 ). Ток вспышки и внутреннее сопротивление весьма сложны для измерений, причем элементы могут иметь длительный срок хранения, но при этом ток вспышки может уменьшаться.

1.1. ТИПЫ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ

Угольно-цинковые элементы

Угольно-цинковые элементы (марганец-цинковые) являются самыми распространенными сухими элементами. В угольно-цинковых элементах используется пассивный (угольный) коллектор тока в контакте с анодом из двуокиси марганца (MnO2), электролит из хлорида аммония и катодом из цинка. Электролит находится в пастообразном состоянии или пропитывает пористую диафрагму. Такой электролит мало подвижен и не растекается, поэтому элементы называются сухими.

Номинальное напряжение угольно-цинкового элемента составляет 1,5 В.

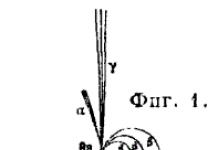

Сухие элементы могут иметь цилиндрическую, рис.1.1, дисковую рис.1.2 и прямоугольную форму. Устройство прямоугольных элементов аналогично дисковым. Цинковый анод выполнен в виде цилиндрического стакана, одновременно являющимся контейнером. Дисковые элементы состоят из цинковой пластины, картонной диафрагмы, пропитанной раствором электролита, и спрессованного слоя положительного электрода. Дисковые элементы последовательно соединяют друг с другом, полученную батарею изолируют и упаковывают в футляр.

Угольно-цинковые элементы «восстанавливаются» в течении перерыва в работе. Это явление обусловлено постепенным выравниванием локальных неоднородностей в композиции электролита, возникающих в процессе разряда. В результате периодического «отдыха» срок службы элемента продлевается.

На рис. 1.3 представлена трехмерная диаграмма, показывающая увеличение продолжительности работы D-элемента при использовании прерывистого режима работы в сравнении с постоянным. Это следует учитывать при интенсивной эксплуатации элементов (и использовать несколько комплектов для работы с тем, чтобы один комплект имел достаточный период времени для восстановления работоспособности. Например, при эксплуатации плеера не рекомендуется использовать один комплект батареек более двуo часов подряд. При смене двух комплектов продолжительность работы элементов увеличивается в три раза.

Достоинством угольно-цинковых элементов является их относительно низкая стоимость. К существенным недостаткам следует отнести значительное снижение напряжения при разряде, невысокую удельную мощность (5…10 Вт/кг) и малый срок хранения.

Низкие температуры снижают эффективность использования гальванических элементов, а внутренний разогрев батареи его повышает. Влияние температуры на емкость гальванического элемента показана на рис. 1.4. Повышение температуры вызывает химическую коррозию цинкового электрода водой, содержащейся в электролите, и высыхание электролита. Эти факторы удается несколько компенсировать выдержкой батареи при повышенной температуре и введением внутрь элемента, через предварительно проделанное отверстие, солевого раствора.

Щелочные элементы

Как и в угольно-цинковых, в щелочных элементах используется анод из MnO2 и цинковый катод с разделенным электролитом.

Отличие щелочных элементов от угольно-цинковых заключается в применении щелочного электролита, в следствии чего газовыделение при разряде фактически отсутствует, и их можно выполнять герметичными, что очень важно для целого ряда их применений.

Напряжение щелочных элементов примерно на 0,1 В меньше, чем угольно-цинковых, при одинаковых условиях. Следовательно эти элементы взаимозаменяемы.

Напряжение элементов с щелочным электролитом изменяется значительно меньше, чем у элементов с солевым электролитом. Элементы с щелочным электролитом также имеют более высокие удельную энергию (65…90 Втч/кг), удельную мощность (100…150 кВтч/м3) и более длительный срок хранения.

Зарядка марганцево-цинковых элементов и батарей производится асимметричным переменным током. Заряжать можно элементы с солевым или щелочным электролитом любой концентрации, но не слишком разряженные и не имеющие повреждений цинковых электродов. В пределах срока годности, установленного для данного типа элемента или батареи, можно производить многократное (6…8 раз) восстановление работоспособности .

Зарядка сухих батарей и элементов производятся от специального устройства, позволяющего получить зарядный ток необходимой формы: при соотношении зарядной и разрядной составляющей 10:1 и отношении длительности импульсов этих составляющих 1:2. Это устройство позволяет заряжать батарейки для часов и активизировать старые малогабаритные аккумуляторы. При зарядке батареек для часов, зарядный ток не должен превышать 2 мА. Время заряда не более 5 часов. Схема такого устройства для зарядки батарей показана на рис. 1.5.

Здесь заряжаемая батарея включена через две параллельно включенные цепочки диодов с резисторами. Асимметричный ток заряда получается в следствии различия сопротивлений резисторов. Окончание заряда определяется по прекращению роста напряжения на батарее. Напряжение вторичной обмотки трансформатора зарядного устройства выбирается так, чтобы выходное напряжение превышало номинальное напряжение элемента на 50…60%.

Время заряда батарей с помощью описанного устройства должно быть порядка 12…16 часов. Зарядная емкость должна быть примерно на 50% больше номинальной емкости батареи.

Ртутные элементы

Ртутные элементы очень похожи на щелочные элементы. В них используется оксид ртути (HgO). Катод состоит из смеси порошка цинка и ртути. Анод и катод разделены сепаратором и диафрагмой, пропитанной 40% раствором щелочи.

Эти элементы имеют длительные сроки хранения и более высокие емкости (при том же объеме). Напряжение ртутного элемента примерно на 0,15 В ниже, чем у щелочного.

Ртутные элементы отличаются высокой удельной энергией (90…120 Втч/кг, 300…400 кВтч/м3), стабильностью напряжения и высокой механической прочностью.

Для малогабаритных приборов созданы модернизированные элементы типов РЦ-31С, РЦ-33С и РЦ-55УС. Удельная энергия элементов РЦ-31С и РЦ-55УС — 600 кВтч/м3, элементов РЦ-33С — 700 кВтч/м3. Элементы РЦ-31С и РЦ-33С применяются для питания ручных часов и другой аппаратуры. Элементы РЦ-55УС предназначены для медицинской аппаратуры, в частности для вживляемых медицинских приборов.

Элементы РЦ-31С и РЦ-33С работают 1,5 года при токах соответственно 10 и 18 мкА, а элемент РЦ-55УС обеспечивает работу вживляемых медицинских приборов в течении 5 лет. Как следует из таблицы 1.6, номинальная емкость этих элементов не соответствует их обозначению.

Ртутные элементы работоспособны в интервале температур от 0 до +50oС, имеются холодостойкие РЦ-83Х и РЦ-85У и теплостойкие элементы РЦ-82Т и РЦ-84, которые способны работать при температуре до +70oС. Имеются модификации элементов, в которых вместо цинкового порошка (отрицательный электрод) используются сплавы индия и титана.

Так как ртуть дефицитна и токсична, ртутные элементы не следует выбрасывать после их полного использования. Они должны поступать на вторичную переработку.

Серебряные элементы

Они имеют «серебряные» катоды из Ag2O и AgO. Напряжение у них на 0,2 В выше, чем у угольно-цинковых при сопоставимых условиях .

Литиевые элементы

В них применяются литиевые аноды, органический электролит и катоды из различных материалов. Они обладают очень большими сроками хранения, высокими плотностями энергии и работоспособны в широком интервале температур, поскольку не содержат воды.

Так как литий обладает наивысшим отрицательным потенциалом по отношению ко всем металлам, литиевые элементы характеризуются наибольшим номинальным напряжением при минимальных габаритах (рис. 1.6). Технические характеристики литиевых гальванических элементов приведены в таблице 1.7.

В качестве растворителей в таких элементах обычно используются органические соединения. Также растворителями могут быть неорганические соединения, например, SOCl2, которые одновременно являются реактивными веществами.

Ионная проводимость обеспечивается введением в растворители солей, имеющих анионы больших размеров, например: LiAlCl4, LiClO4, LiBFO4. Удельная электрическая проводимость неводных растворов электролитов на 1…2 порядка ниже проводимости водных. Кроме того, катодные процессы в них обычно протекают медленно, поэтому в элементах с неводными электролитами плотности тока невелики.

К недостаткам литиевых элементов следует отнести их относительно высокую стоимость, обусловленную высокой ценой лития, особыми требованиями к их производству (необходимость инертной атмосферы, очистка неводных растворителей). Следует также учитывать, что некоторые литиевые элементы при их вскрытии взрывоопасны.

Такие элементы обычно выполняются в кнопочном исполнении с напряжением 1,5 В и 3 В. Они успешно обеспечивают питанием схемы с потреблением порядка 30 мкА в постоянном или 100 мкА в прерывистом режимах. Литиевые элементы широко применяются в резервных источниках питания схем памяти, измерительных приборах и прочих высокотехнологичных системах.

ГЛАВА 1.2 БАТАРЕЙКИ ВЕДУЩИХ ФИРМ МИРА

В последние десятилетия возрос объем производства щелочных аналогов элементов Лекланше, в том числе воздушно-цинковых (см. таблицу В1).

Так, например в Европе производство щелочных марганцево-цинковых элементов стало развиваться в 1980 г., а в 1983 г. оно достигло уже 15% общего выпуска .

Использование свободного электролита ограничивает возможности применения автономных и в основном используется в стационарных ХИТ. Поэтому многочисленные исследования направлены на создание так называемых сухих элементов, или элементов с загущенным электролитом, свободных от таких элементов, как ртуть и кадмий, которые представляют серьезную опасность для здоровья людей и окружающей среды.

Такая тенденция является следствием преимуществ щелочных ХИТ в сравнении с классическими солевыми элементами:

существенное повышение разрядных плотностей тока за счет применения пастированного анода;

повышение емкости ХИТ за счет возможности увеличения закладки активных масс;

создание воздушно-цинковых композиций (элементы типа 6F22) за счет большей активности существующих катодных материалов в реакции электровосстановления дикислорода в щелочном электролите .

Батарейки компании Duracell (США)

Фирма Duracell — признанный лидер в мире по производству щелочных гальванических источников одноразового действия. История фирмы насчитывает более 40 лет.

Сама фирма расположена в Соединенных Штатах Америки. В Европе ее заводы находятся в Бельгии. По мнению потребителей как у нас, так и за рубежом по популярности, продолжительности использования и соотношению цены и качества батарейки фирмы Duracell занимают ведущее место.

Появление Duracell на рынке Украины привлекло внимание наших потребителей.

Плотности разрядного тока в литиевых источниках не велики (по сравнению с другими ХИТ), порядка 1 мА/см2 (см. стр.14). При гарантированном сроке хранения 10 лет и разряде малым током рационально использовать литиевые элементы Duracell в высокотехнологичных системах.

Запатентованная в США технология EXRA-POWER с применением двуокиси титана (TiO2) и других технологических особенностей способствует повышению мощности и эффективности использования марганцево-цинковых ХИТ фирмы Duracell.

Внутри стального корпуса щелочных элементов «Duracell» расположен цилиндрический графитовый коллектор, в котором находится пастообразный электролит в контакте с игольчатым катодом.

Гарантированный срок хранения элементов 5 лет, и при этом — емкость элемента, указанная на упаковке, гарантируется в конце срока хранения.

Технические характеристики ХИТ фирмы Duracell приведены в таблице 1.8.

Батарейки концерна Varta (Германия)

Концерн Varta — один из мировых лидеров по производству ХИТ. 25 заводов концерна расположены в более чем 100 странах мира и выпускают более 1000 наименований аккумуляторов и батареек.

Основные производственные мощности занимает Департамент стационарных промышленных аккумуляторов. Однако порядка 600 наименований гальванических элементов от батареек для часов до герметичных аккумуляторов производятся на заводах концерна Департаментом приборных батарей в США, Италии, Японии, Чехии и т.д., при гарантии неизменного качества вне зависимости от географического расположения завода. В фотографической камере первого человека, ступившего на Луну, были установлены батарейки концерна Varta.

Они достаточно хорошо известны нашим потребителям и пользуются устойчивым спросом.

Технические характеристики ХИТ концерна Varta с указанием отечественных аналогов приведены в таблице 1.9.

УТВЕРЖДАЮ:

________________________

[Наименование должности]

________________________

________________________

[Наименование организации]

________________/[Ф.И.О.]/

«____» ____________ 20__ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Гальваника 3-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность гальваника 3-го разряда [Наименование организации в родительном падеже] (далее - Компания).

1.2. Гальваник 3-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Гальваник 3-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. Гальваник 3-го разряда отвечает за:

- своевременное и качественное выполнение им задач по предназначению;

- соблюдение исполнительской и трудовой дисциплины;

- соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы (рабочем месте).

1.5. На должность гальваника 3-го разряда назначается лицо, имеющее среднее профессиональное образование по данной специальности и стаж работы не менее 1 года.

1.6. В практической деятельности гальваник 3-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. Гальваник 3-го разряда должен знать:

- устройство электролизных ванн;

- причины возникновения и разновидности коррозии металлов и способы предохранения от нее;

- особенности подготовительных и отделочных операций и их последовательность перед покрытием;

- материалы, применяемые в гальваностегии, и их основные свойства;

- вредные примеси в электролитах, их влияние на гальванические осадки и способы их удаления;

- рецептуру изоляционных паст;

- нейтрализацию и регенерацию отработанных электролитов и растворов;

- устройство универсальных и специальных приспособлений и контрольно-измерительных приборов и инструментов.

1.8. В период временного отсутствия гальваника 3-го разряда его обязанности возлагаются на [наименование должности заместителя].

2. Должностные обязанности

Гальваник 3-го разряда осуществляет следующие трудовые функции:

2.1. Гальваническое покрытие наружных и внутренних поверхностей изделий и деталей сложной конфигурации с труднодоступными для покрытия местами.

2.2. Размерное хромирование и никелирование по 8 — 10 квалитетам деталей машин, приборов, двигателей, электрорадиоаппаратуры и агрегатов.

2.3. Установка несложных дополнительных анодов.

2.4. Гальванопластическое изготовление сложных деталей для электровакуумных приборов и алмазного инструмента.

2.5. Наращивание медных и никелевых покрытий определенной толщины.

2.6. Сернокислотное и хромокислотное оксидирование.

2.7. Самостоятельное приготовление электролитов и растворов.

2.8. Нейтрализация и регенерация отработанных электролитов и растворов.

2.9. Рациональное использование вместимости ванн, установление и поддержание заданных режимов их работы.

2.10. Определение качества гальванической обработки деталей на промежуточных операциях и готовой продукции внешним осмотром, измерительным и контрольным инструментами, механическими и химическими способами.

2.11. Подналадка и регулировка ванн.

2.12. Эматалирование защитное и декоративное деталей средней сложности.

В случае служебной необходимости гальваник 3-го разряда может привлекаться к выполнению обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Гальваник 3-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Гальваник 3-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, - и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы гальваника 3-го разряда осуществляется:

4.2.1. Непосредственным руководителем - регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия - периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы гальваника 3-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы гальваника 3-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью гальваник 3-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен __________/____________/«____» _______ 20__ г.