Ofenbestellungen | №3 (53) „2011

Bei der Entwicklung dieses Entwurfs, den man besser als Kombi-Saunaofen bezeichnen würde, haben wir die Verwendung klassischer Varianten berücksichtigt dieses Geräts bringt eine Reihe von Unannehmlichkeiten mit sich.

Bei der Entwicklung dieser Konstruktion, die man besser als kombinierten Saunaofen bezeichnen würde, haben wir berücksichtigt, dass die Verwendung klassischer Varianten dieses Geräts eine Reihe von Unannehmlichkeiten mit sich bringt. Erstens können Sie mit dem Baden erst beginnen, nachdem der Brennstoff vollständig ausgebrannt ist oder das brennende Holz zwangsweise entfernt wurde, um mögliche Verbrennungen von Personen im Dampfbad zu vermeiden. Dadurch sinkt die Temperatur im Heizgerät deutlich. Zweitens wird die Nutzungsdauer des Bades durch die Wärmekapazität des Ofens begrenzt. Und drittens braucht es eine Steinverfüllung Vorreinigung von Rußablagerungen, was durch „Dampfabgabe“ mit anschließender Entfernung der Rußdampfwolke aus dem Raum erreicht wird.

Der vorgeschlagene Saunaofen mit Turboaufladung löst erfolgreich die ersten beiden Probleme und eliminiert das dritte größtenteils. Die wichtigsten Konstruktionselemente sind Schraubventile, die den Heizer nach der Vorbereitung für den Badevorgang hermetisch verschließen und den Rauch in den Bypasskanal abgeben, sowie ein Ventilator, der den Betrieb gewährleistet Zwangssystem Turboaufladung Zusammen mit der zusätzlichen Rauchzirkulation ist eine effektive Nutzung der Sekundärwärme möglich Rauchgase Mit diesem Ansatz können Sie das Aufheizen des Dampfbads beschleunigen und die Temperatur darin erhöhen sowie einen schonenderen Betriebsmodus für den Ofen schaffen spürbare Einsparungen Brennholz Darüber hinaus ist im Verbrennungsteil ein Wärmetauscher (Wärmeregister) eingebaut, der zur Erwärmung des Wassers dient, bevor es über den Wasserhahn der Steinverfüllung zugeführt wird.

Beim Anzünden von Holz im Feuerraum sollten die Ventile 1, 4 und 5 geöffnet werden, und wenn der Verbrennungsmodus hergestellt ist, muss Ventil 4 geschlossen werden. Wenn das Dampfbad für den Empfang von Eingriffen bereit ist, wird der Ofen in den Modus geschaltet Leerlaufdrehzahl Dazu müssen Sie Ventil 1 schließen und Ventil 2 öffnen. Danach muss der Benutzer bei geschlossener Ofentür und geöffnetem Ventil 4 die Steinhinterfüllung durch kurzes Öffnen des Hahns von Rußablagerungen reinigen heißes Wasser. Als nächstes schließt Ventil 4 und isoliert die Steine vollständig vom Rauchgasstrom, der durch den Bypass-Kanal strömt, und heizt das Badehaus dennoch weiter. Wenn die Temperatur im Dampfbad sinkt, reicht es aus, den Tank mit Steinfüllung wieder an das bestehende Rauchzirkulationssystem anzuschließen, indem die Ventile 1, 3 und 5 geöffnet werden, während Ventil 4 geschlossen ist.

Der Verbrennungsteil des Ofens ist mit ausgekleidet Feuersteine und der Spalt zwischen den Außenwänden des Feuerraums und der Innenfläche der Hauptkonstruktion beträgt 5–7 mm. Die erforderliche Dichtheit des Mauerwerks und der Befestigungsstellen von Metallteilen wird durch Supersil – eine Quarzfaser – erreicht, die Temperaturen bis zu 1200 °C standhält.

Materialien

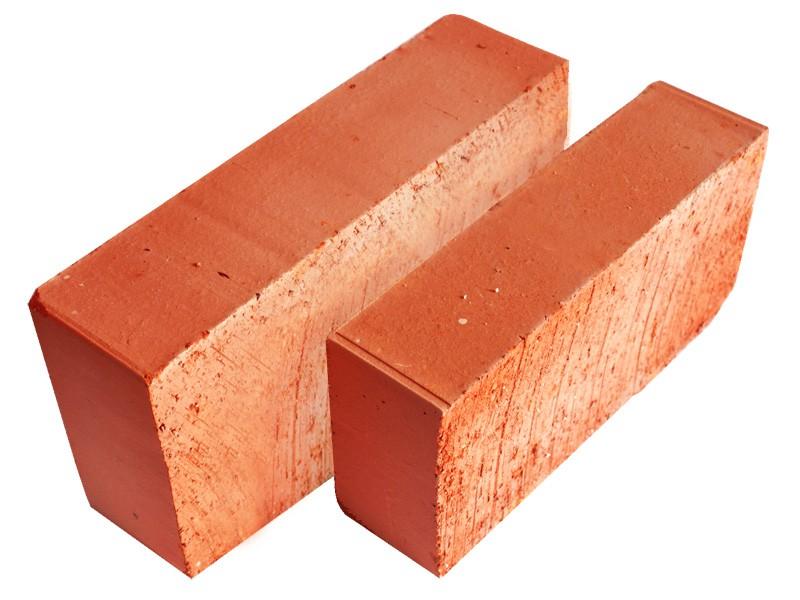

Vollziegel M-200 rot - 540 Stk.

Feuerfester Ziegelstein - 124 Stk.

Metallstreifen (Breite 30–50 mm, Dicke 3–5 mm) – 14,4 lfm.

Supersil - 1 m²

Hinterfüllstein – 120–140 kg

Ofengeräte

Reinigungstür - 2 Stk.

Brandschutztür 210 x 250 - 1 Stk.

Heizungstür 280 x 250 - 1 Stk.

Blower Door 250 x 130 - 1 Stk.

Ofenventil 130 x 260 - 1 Stk.

Kaminklappe 260 x 260 - 3 Stk.

Rost 380 x 240 - 3 Stk.

Luftregister (gemäß Zeichnung) - 1 Stck.

Wasserregister (nach Zeichnung) - 1 Stck.

Wassersprüher (gemäß Zeichnung) - 1 Stk.

Der Selbstbau eines Saunaofens ist nicht das einfachste, aber ein durchaus machbares Unterfangen, das gründliche Vorbereitung und eine durchdachte Vorgehensweise erfordert. Wenn Sie die folgenden Informationen lesen, erfahren Sie mehr darüber wichtige Nuancen Entwerfen eines Saunaofens und berücksichtigen Sie auch die wichtigsten Phasen beim Bau einer Ziegelkonstruktion.

Ein Saunaofen kann unterschiedliche Abmessungen haben, die in erster Linie entsprechend der Fläche des bedienten Raumes ausgewählt werden. Die gängigsten Öfen werden mit einer Grundfläche von 890 x 1020 mm (3,5 x 4 Ziegel) oder 1020 x 1290 mm (4 x 5 Ziegel) und einer Höhe ohne Schornstein von 168 cm bzw. 210 cm gebaut. Die zweite Option eignet sich besser für Dampfbäder mit erhöhter Deckenhöhe.

Die am meisten bevorzugte Option für einen gemauerten Badeofen ist ein Modell mit Wasserkreislauf (einem Tank zum Erhitzen von Wasser). Es macht keinen Sinn, viele Projekte vorzustellen – sie sind nahezu identisch, nur der Standort des Tanks für die Warmwasserbereitung ändert sich. Die beliebtesten Optionen sind ein Steinofen mit untere Position Tank und gemauerter Ofen für ein Badehaus mit Aufsatzbehälter.

Die folgenden Bilder zeigen Diagramme eines Steinofens mit unten montiertem Wassertank.

Schema eines Steinofens mit unten montiertem Wassertank

Schemata eines Steinofens mit unten angeordnetem Wassertank (Bestellung)

Die folgenden Bilder zeigen deutlich den Aufbau eines gemauerten Ofens für ein Badehaus mit oben platziertem Tank.

Das Projekt sicher machen: Grundprinzipien

Bevor Sie mit dem Studium weiterer Informationen zur Einrichtung eines Saunaofens beginnen, müssen Sie die wichtigsten Sicherheitsbestimmungen berücksichtigen und sich daran erinnern, deren Verletzung äußerst nachteilige Folgen haben kann.

Traditionell wird der Ofen in der Nähe der Wand gegenüber den Regalen im Dampfbad aufgestellt. Die Ofenkonstruktion muss so gestaltet sein, dass zwischen den Heizteilen des fertigen Gerätes und allem, was die Verbrennung unterstützt, ein Mindestabstand von 30-40 Zentimetern eingehalten wird. Bei Einbau eines besonderen Schutzes, beispielsweise aus Asbestkarton, kann dieser Wert auf 15-20 cm reduziert werden.

Verwendung eines Wärmeisolators beim Bau eines Ofens – ein Beispiel

Verwendung eines Wärmeisolators beim Bau eines Ofens – ein Beispiel

Zwischen dem Rauchabzugsrohr und den Boden-/Dachelementen und den damit in Kontakt stehenden Elementen muss ein Spalt vorhanden sein, der anschließend verfüllt wird feuerfestes Material. Asbest wird am häufigsten zum Schutz verwendet. Von oben wird der genannte Spalt mit Isolierung mit einer Stahlformplatte verschlossen.

Zum zusätzlichen Schutz ist der Bodenbereich vor dem Ofenfeuerraum mit einem etwa 10 mm dicken Blech abgedeckt. Es schützt das Bodenmaterial vor Feuer, wenn Kohlen aus dem Feuerraum fallen.

Die Standardoption zum Aufstellen eines Ofens im Badbereich ist in der folgenden Abbildung dargestellt. Hier sehen Sie die Reihenfolge der Organisation des Wasserkreislaufs, die bei der Versorgung zugrunde gelegt werden kann warmes Wasser wird durch die Kräfte der Ofeneinheit sowie durch die Merkmale des Anschlusses und des Auslasses des Schornsteins gewährleistet.

Woraus baut man einen Ofen?

Bereit für Selbstbau Der gemauerte Saunaofen umfasst folgende Artikel:

- Ziegel;

- Ton zum Kochen Mauermörtel(Sie benötigen auch Sand);

- Behälter zur Zubereitung der Lösung;

- Werkzeuge zum Markieren (Bleistift, Seil, Winkel, Maßband usw.) und Mauerwerk (Kelle, Spitzhacke, Hammer usw.);

- Materialien zur Isolierung (Dachpappe, Asbest);

- Elemente zur Herstellung eines Wassertanks und eines Kaminrohrs (sofern geplant). Selbstmontage, aber in Bezug auf Zeit und Arbeitskosten viel rentabler ist der Kauf von vorgefertigten Einheiten.

Besondere Aufmerksamkeit verdient die Frage der Auswahl von Ziegeln für das Mauerwerk. Die Festigkeit dieses Materials sollte vor allem höher sein als die von gewöhnlichem weißem oder rotem Ziegelstein. Ideale Option Ist Schamottestein mit den höchsten feuerbeständigen Eigenschaften.

Nach den wichtigsten Leistungsmerkmalen auf Ziegelbasis Schamottton seinen engsten „Brüdern“ deutlich überlegen, kostet aber deutlich mehr. Um die Endkosten für den Bau eines Saunaofens in einem vertretbaren Rahmen zu halten, werden Schamottesteine für die Verlegung von Bereichen mit höchster Hitzebelastung verwendet.

An Orten mit geringerer Erwärmung empfiehlt es sich, massive rote Ziegelsteine zu verwenden, die für die jeweilige Arbeit geeignet sind.

Mit solchen Ziegeln können beispielsweise Außenwände, Rauchabzüge und anderes verlegt werden dekorative Elemente usw.

Wichtig! Sie können Vollkeramiksteine durch Markierungen in Form des Buchstabens „M“ und begleitender Zahlen, die den Wert angeben, unterscheiden ultimative Belastung pro 1 cm2. Für die Verlegung eines Steinofens sollten Sie ein Material der Güteklasse M-150 oder höher verwenden.

Erkennen Sie echte Qualität Ofenziegel möglich basierend auf 3 Schlüsselmerkmalen.

Video – Auswahl von Ziegeln zum Verlegen eines Ofens

Welchen Mörtel sollte ich für Mauerwerk verwenden?

Die Verlegung von gemauerten Saunaöfen erfolgt traditionell mit Lehmmörtel. Am besten ist es, wenn für die Herstellung des Ziegels die Tonsorte verwendet wird, die als Grundlage für den verwendeten Ziegel verwendet wird, d. h. rot oder Schamotte. In diesem Fall weisen Ziegel und Mauerwerk beim Erhitzen die gleiche Wärmeausdehnung auf, was ein Maximum gewährleistet langfristig fertige Konstruktion.

Nützlicher Rat! Es wurde festgestellt, dass die resultierende Qualität des Ofens umso höher ist, je dünner die Mauerwerksfuge ausgeführt wird. Allerdings muss auch dieses Problem mit Bedacht angegangen werden: Ein ideales Mauerwerk ergibt sich bei einer Fugendicke von 0,5 cm. Eine Reduzierung des Wertes unter den genannten Indikator trägt zu einer spürbaren Verkürzung der Lebensdauer des Ofens bei.

Neben Ton ist auch Sand in der Lösung enthalten. Es muss zunächst gesiebt werden, sodass die Lösung am Ende ein Material mit Sandkörnern mit einer Größe von maximal 1–1,5 mm ergibt. Der Millimeterwert ist am meisten bevorzugt. Wichtig ist auch, dass der Sand keine Schlammeinschlüsse aufweist und eine einheitliche Farbe hat. Verwenden Sie zum Sieben Siebe entsprechender Fraktionen.

Für Wasser, das auch bei der Herstellung von Mauermörtel verwendet wird, gelten gesonderte Anforderungen. Erstens muss es sauber sein, möglichst wenig mineralische Einschlüsse enthalten und darf keine haben muffiger Geruch. Für das Verlegen von 100 Ziegeln werden etwa 15–20 Liter Wasser benötigt.

Vor der Zubereitung der Lösung muss der Ton in einen geeigneten Behälter (z. B. ein großes Becken) gegeben, zerkleinert und gegossen werden sauberes Wasser in einer solchen Menge, dass eine möglichst homogene Masse entsteht, die nicht zu dick und nicht sehr flüssig ist. Mischen Sie die Lösung gründlich und lösen Sie dabei eventuell entstandene Klumpen auf. Lassen Sie die Mischung aus Ton und Wasser einen Tag lang stehen, gießen Sie sie dann ab und reiben Sie die entstandenen Klumpen durch ein Sieb.

Zuletzt wird der vorbereiteten Lösung Sand zugesetzt. Im Durchschnitt wird Wasser pro Eimer hinzugefügt Literglas Sand, aber dieser Moment muss sorgfältig kontrolliert werden, weil Die Menge an Flusssand in der Lösung wirkt sich direkt auf deren Fettgehalt aus. Darüber hinaus benötigte Menge Sand kann je nach anfänglichem Fettgehalt des Tons variieren. Wenn die Mauerwerksmischung zu fett ist, kann der Ofen während des Betriebs einfach zusammenbrechen. Mit einem dünnen (nicht fettenden) Mörtel lässt sich die gewünschte Qualität der Ziegelhaftung nicht erreichen, wodurch sich das bereits besprochene Szenario wiederholt.

Es gibt mehrere einfache Möglichkeiten, den Fettgehalt von Ton unter handwerklichen Bedingungen zu bestimmen.

Nehmen Sie 500 g Ton und mischen Sie ihn mit Wasser. Am besten mit der Hand kneten, bis eine Masse entsteht, die eine gleichmäßige Konsistenz hat und nicht an den Händen klebt.

Wichtig! Zum Verlegen eines Saunaofens können Sie nur eine Lösung mit mittlerem Fettgehalt verwenden.

Rollen Sie die zuvor zubereitete Mischung zu einer Kugel in der Größe eines kleinen Apfels. Legen Sie das geformte Produkt auf eine beliebige ebene Fläche harte Oberfläche und mit einem Brett vorsichtig andrücken. Langsam genug andrücken, um die Rissbildung zu beheben.

Zerfällt die Tonkugel ohne Risse, ist der Ton nicht fettend. Das Auftreten eines Risses von halber Größe des Durchmessers weist darauf hin, dass der Fettgehalt des Tons zu hoch ist. Bei einer Lösung mit normalem Fettgehalt beträgt der Riss etwa das 0,2-fache des Durchmessers der Tonkugel.

Vorbereitung Ofenlösung- Rat

Video - Vorbereitung des Mörtels zum Verlegen eines Ofens

Ablauf des Baus eines Saunaofens

Unabhängig von der gewählten Konfiguration eines gemauerten Saunaofens bleibt die Vorgehensweise beim Bau in allen Situationen identisch: vom Fundament über die Installation eines Rauchabzugsrohrs bis hin zur Fertigstellung. In der folgenden Tabelle können Sie sehen wichtige Informationenüber jede Phase der jeweiligen Veranstaltung.

Tisch. Das Verfahren zum Bau eines Saunaofens

| Arbeitsphase | Beschreibung |

|---|---|

| Es gibt verschiedene Arten von Fundamenten für Saunaöfen. Ihnen wird die optimalste und beliebteste Option angeboten. Gehen Sie wie folgt vor: - Markieren Sie den Bereich für das zukünftige Fundament, indem Sie Stifte in die Ecken und entlang des Umfangs des zu errichtenden Fundaments einschlagen und ein Seil dazwischen spannen, um die Navigation zu erleichtern. Wählen Sie die Abmessungen der Plattform entsprechend den Konstruktionsmaßen des Ofenbodens; - Graben Sie eine etwa 60 cm tiefe Grube und erweitern Sie gleichzeitig die unteren 10–15 cm im Verhältnis zum Hauptteil der Grube um 5–10 cm in jede Richtung. Nach dem Betonieren sorgt eine solche Plattform darunter für einen höheren Widerstand der gesamten Struktur gegenüber Bodenbewegungen; - Füllen Sie den unteren erweiterten Teil der Grube mit Sand und verdichten Sie ihn, indem Sie ihn zur besseren Verdichtung mit Wasser übergießen. - Gießen Sie eine 10 cm dicke Schicht Schotter auf den Sand oder zerbrochene Ziegelsteine und auch kompakt; - Montieren Sie die Schalung entlang der Konturen der Grube. Um es zusammenzubauen, verwenden Sie Holzbretter und Schrauben; - Armierungsgewebe in die Grube legen. Zur Montage ist es optimal zu verwenden Stahlstangen Mit einem Durchmesser von 1-1,2 cm werden die Stäbe zu einem Netz mit Zellen von 15 x 15 cm zusammengebunden. An Kreuzungen wird die Bewehrung bequemer mit Strickdraht oder speziellen modernen Befestigungselementen befestigt. Zwischen den Wänden der Grube und dem Bewehrungsnetz wird ein Abstand von etwa 5 Zentimetern eingehalten. Zwischen dem Boden der Grube und dem Bewehrungsnetz muss ein ähnlicher Spalt eingehalten werden. Am bequemsten geht das mit Hilfe spezieller Klemmständer; - in die Grube gießen Betonmörtel, hergestellt aus 1 Anteil Zement (aus M400), 3 Anteilen sauberem Sand, 4-5 Anteilen Schotter und Wasser in einer Menge, die etwa der Hälfte der Zementmasse entspricht. Der Beton wird in einer gleichmäßigen Schicht so hoch gegossen, dass die Betonschüttung die Bodenoberfläche auf der Baustelle nicht etwa 150 mm erreicht. Achten Sie darauf, die „Oberseite“ der Füllung auszurichten; - Lassen Sie die Füllung 3–5 Tage (vorzugsweise 7–10) einwirken, um an Festigkeit zu gewinnen und die Schalung zu demontieren. Füllen Sie die entstandenen Hohlräume mit verdichtetem Feinkies; - gefroren Betonplatte Mit geschmolzenem Bitumen abdecken und eine Schicht Dachmaterial darauf legen, diese sorgfältig nivellieren und gegen das Bindemittel drücken. Anschließend wiederholen Sie den Vorgang noch einmal. Die resultierende zweischichtige Abdichtung sorgt für zuverlässiger Schutz Ziegelofen vor Bodenfeuchtigkeit. Der zuvor erwähnte Spalt von 15 Zentimetern zwischen der Oberkante des Fundaments und der Erdoberfläche wird mit einer beginnenden durchgehenden Ziegelreihe ausgeglichen. |

| Detaillierte Empfehlungen zur Durchführung dieser Phase wurden bereits früher gegeben. |

| Die Verlegung des Saunaofens erfolgt nach einem zuvor erstellten Auftrag – dem Hauptbestandteil der Konstruktion des jeweiligen Gerätes. Auf die Schritt-für-Schritt-Anleitung zum Bau eines Ziegelofens wird im entsprechenden Abschnitt näher eingegangen. Anordnung zusätzliche Elemente(in diesem Fall handelt es sich um einen Schornstein, da der Einbau des Wassertanks vorgeschlagen wird) hängt von den Besonderheiten des jeweiligen Projekts ab und wird jeweils individuell betrachtet. |

| Ein vollständig ausgekleideter Ofen darf nicht sofort in Betrieb genommen werden. Dauerbetrieb: Dem Gerät muss Zeit zum Trocknen gegeben werden. Während der Trocknungszeit sollten die Türen und Fenster im Raum geöffnet sein – der Backofen trocknet schneller. 4-5 Tage nach Abschluss der Verlegung des Ofens können Sie mit dem Aufheizen mit kleinen Holzspänen für maximal 10-15 Minuten täglich beginnen. Die Verbrennung erfolgt einmal täglich. Hervortretendes Kondenswasser weist darauf hin, dass das Gerät noch nicht vollständig getrocknet ist. |

| Auf Wunsch des Eigentümers kann es durchgeführt werden Abschluss. Es gibt ziemlich viele Möglichkeiten. Am beliebtesten sind die folgenden: - Fliesen (Klinker, Majolika, Terrakotta oder Marmor). Eine der beliebtesten Optionen. Es zeichnet sich durch relativ geringe Kosten und einfache Implementierung aus; - Ziegelverkleidung; - Steinbearbeitung. Gut geeignet sind Porzellanfliesen, Granit, Marmor oder Coil-Fliesen; - Verputzen. Eine wahrhaft russische Methode, die gleichzeitig die einfachste und kostengünstigste ist; - Fliesen. Eine arbeitsintensive Veredelungsmethode, die es Ihnen ermöglicht, wirklich einzigartige Designkompositionen zu erhalten. |

Video - Bau eines Saunaofens

Saunaofenprojekt: Schritt-für-Schritt-Bestellung

Als Beispiel betrachten wir die Vorgehensweise beim Bau eines Ofens mit eingebautem Wassertank. Die Abmessungen der Struktur an der Basis sind ziemlich beeindruckend – 1020 x 1290 mm (entsprechend einer Verlegung von 4 x 5 Ziegeln), Höhe – 2100 mm. Auf Wunsch kann der Eigentümer die Abmessungen entsprechend den Bedingungen und Eigenschaften des auszustattenden Dampfbades ändern. Das Entwurfsbild der im Bau befindlichen Struktur ist unten dargestellt.

Ein Ofen mit den angegebenen Konstruktionsabmessungen ermöglicht es, in einem Raum mit einer Fläche von bis zu 10-14 m2 Temperaturindikatoren von etwa 45-50 Grad während des Waschvorgangs und bis zu 100 Grad und höher beim Dämpfen bereitzustellen. Ein Feuerraum eines solchen Ofens reicht für bis zu 10-12 Besucher, um bequem ein Dampfbad zu nehmen und sich gründlich zu waschen. Das Volumen des eingebauten Tanks (im Diagramm oben rechts sichtbar) beträgt etwa 180 Liter.

Um die Heizqualität zu verbessern und Steine über der Brennkammer des Ofens zu platzieren, werden Rohre in Höhe von 6 Stück (sichtbar neben dem Wassertank) mit einem Durchmesser von 50 mm verlegt. Die Länge der speziell für dieses Projekt zu verlegenden Rohre beträgt 1050 mm. Die verlegten Rohre werden während des Ofenbetriebs sehr heiß und leiten noch einige Zeit weiter. Wärmeenergie auch nach abgeschlossener Verbrennung.

Über den Steinen befindet sich eine Doppeltür. Durch die von ihm verschlossene Öffnung strömt Wasser auf die verlegten Pflastersteine, wodurch sich Dampf bildet.

Fahren wir direkt mit dem Studium der Entwurfsreihenfolge fort.

Tisch. Anordnung eines gemauerten Saunaofens

| Arbeitsphase | Beschreibung |

|---|---|

| Wie bereits erwähnt, ist es solide verarbeitet und weist keine nennenswerten Merkmale auf. Das Diagramm zum Verlegen der Ziegel selbst ist im Bild dargestellt. |

| In diesem Stadium beginnt die Bildung der Aschekammer (Abmessungen und Lage sind im Bild dargestellt) und die entsprechende Tür wird eingebaut (im Diagramm rot hervorgehoben). Wichtig! Die Abmessungen des für den Einbau der Tür vorgesehenen Lochs müssen auf jeder Seite 5 mm größer sein als die Abmessungen des montierten Rahmens. Die Sicherung dieser sowie weiterer Türen im Backofen erfolgt wie folgt: - In das vorbereitete Loch wird eine Asbestschnur eingelegt und mit Mauermörtel abgedeckt. Eine Schnur mit einem Durchmesser von 0,5 cm reicht aus; - An 4 Seiten ist der Türrahmen mit Lappen ausgestattet. An den Enden sind 10-Zentimeter-Drahtstücke mit einem Durchmesser von etwa 0,5 cm befestigt. - Die vorbereitete Struktur wird entlang des Mauerwerks in das Loch eingeführt und mit Mörtel befestigt. Der im Mauerwerk eingebettete Draht sorgt für eine zuverlässige und hochwertige Befestigung der Tür. |

| Die Verlegung der Aschekammer geht weiter. |

| Der Boden des Feuerraums ist aus feuerfesten Ziegeln ausgelegt (im Diagramm gelb) und es sind 2 Roste eingebaut. Die Gitterroste werden in speziell dafür gefräste Nuten eingebaut. |

| Die Bildung der Kraftstoffkammer selbst beginnt. Die Kammer ist komplett mit feuerfesten Steinen ausgekleidet. |

| Die Brennstoffkammertür ist eingebaut. |

| Die Verlegung der Brennstoffkammer geht weiter. |

| Die Aktionen ähneln der 7. Reihe. |

| Die Feuerraumtür ist geschlossen. |

| An jeder Seitenwand sind Viertel aus feuerfesten Steinen verlegt. Zwischen den Ziegeln werden Öffnungen gebildet, deren Abmessungen den Einbau der zuvor genannten Rohre ermöglichen sollen. Gleichzeitig wird an den im Diagramm angegebenen Stellen ein Platz für die Installation eines Wassertanks vorbereitet. |

| In derselben Reihe werden die zuvor erwähnten Rohre in den Zwischenräumen zwischen den Vierteln des feuerfesten Steins verlegt. Löcher rund um Rohre lassen sich am einfachsten mit Basaltpappe abdichten. |

| Auch in der 10. Reihe ist ein Wassertank installiert. |

| In diesem und den folgenden Bildern ist der Wassertank nicht dargestellt, um die Mauerwerksmerkmale besser erkennen zu lassen, obwohl der Tank vorhanden sein sollte. Die zuvor verlegten Rohre werden mit gewöhnlichen Ziegeln (kein Schamottestein) abgedeckt. |

| Die Ofenmasse steigt höher. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. Auf diesem Bild ist der Wassertank zu sehen. Der zugewiesene Raum über den Rohren ist mit Kopfsteinpflaster gefüllt. |

| Über dem Wassertank werden 2 Stahlstreifen verlegt (die Platzierung und das Maßverhältnis können Sie der Grafik entnehmen), damit dieser mit Ziegeln abgedeckt werden kann. |

| Der Wassertank ist geschlossen. Der vorgesehene Platz bleibt frei. Durch diese Öffnung soll künftig Wasser auf das Kopfsteinpflaster fließen. |

| Der Aufbau der Ofenreihe wird analog zur vorherigen Reihe fortgesetzt. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Ähnlich wie beim vorherigen. |

| Die Verlegung erfolgt analog zur vorherigen Reihe. Die Schaltung ist mit dargestellt eingebaute Tür für eine Öffnung, durch die Wasser fließen kann. Im Allgemeinen musste der Einbau dieser Tür früher erfolgen – beim Verlegen der durch rote Linien gekennzeichneten Reihe. Die Tür wurde in der Zeichnung nicht dargestellt, um das Prinzip des Mauerwerks besser verstehen zu können. Zur Abdeckung der Tür werden 2 Stahlbänder aufgelegt – die Technik ist Ihnen bereits aus den vorherigen Arbeitsschritten bekannt. |

| Die Tür ist blockiert. Die Vorbereitungen für die Abdeckung des Ofens beginnen. Der abzudeckende Raum ist recht groß. Um diesen Arbeitsschritt erfolgreich zu bewältigen, müssen 2 Stahlbänder verlegt werden. Die Dicke der Streifen ist recht groß – etwa 1 cm. Zum Verlegen werden Aussparungen in die Ziegel geschnitten (in der Abbildung markiert). Es empfiehlt sich, Abstandshalter aus Basaltpappe unter die Streifen zu legen. |

| Die genannten Streifen werden mit Abständen von 1-2 mm verlegt (im Diagramm markiert), wodurch die Wärmeausdehnung des Metalls während des Ofenbetriebs ausgeglichen wird. |

| Der Ofen wird geschlossen. Zu diesem Zeitpunkt müssen Sie ein Loch für die Installation des Kaminrohrs lassen (im Bild markiert). Das Loch ist fertig Sitz zum Einbau einer Entrauchungsklappe, die auch im Diagramm sichtbar ist. |

| Im gleichen Schritt wird die Rauchklappe eingebaut. |

| Der Einbau der Ofendecke geht weiter. |

| Ähnlich wie beim vorherigen. |

| Die Bildung des Rauchabzugsrohrs beginnt. |

| Die Rohrbildung geht weiter. Anschließend wird in ähnlicher Reihenfolge gemauert, bis das Rohr die vorgesehene Höhe erreicht (individuell festgelegt, entsprechend den Gegebenheiten eines bestimmten Raumes). |

Das Mauerwerk ist fertig. Das Funktionsprinzip eines solchen Ofens ist äußerst einfach: Wenn Brennstoff verbrennt, erhitzen heiße Gase die Wände des Ofens und einen im Inneren der Struktur installierten Wasserkessel, strömen durch verlegte Rohre und eine darüber platzierte Steinverfüllung und entweichen dann in das Rauchabzugsrohr.

Video – Projekte für gemauerte Saunaöfen

Bei der Wahl eines Ofens für eine Sauna entscheiden sich manche Besitzer für die einfachste und günstigste Variante. Dies können hausgemachte Stahl- oder gekaufte Gusseiseneinheiten sein. Viele Menschen ziehen es jedoch vor, im Badehaus einen traditionellen gemauerten Ofen-Heizofen zu bauen. Für Maurerarbeiten laden sie entweder einen erfahrenen Ofenbauer ein oder bauen selbst einen Ofen.

Im zweiten Fall sind ein gründliches Studium der Mauerwerkstechnik, eine kompetente Wahl des Heizungsanlagendesigns sowie die Ausarbeitung von Aufträgen und anderen Zeichnungen erforderlich. Darüber hinaus benötigen Sie Kenntnisse im Umgang mit Bauwerkzeugen.

Grundregeln für die Grundsteinlegung

Der Bau eines gemauerten Saunaofens beginnt mit der Errichtung eines Fundaments. Dafür wird eine Grube vorbereitet, deren Tiefe größer sein sollte als die Gefriertiefe des Bodens. Im Durchschnitt sind es 700 mm.

Aufmerksamkeit! Ganz unten sollte die Breite der Grube größer sein als die Breite der Hauptbaugrube. Durch diese Maßnahme werden Probleme vermieden, die bei Bodenbewegungen auftreten können.

Auf den Boden der Grube wird ein dicht verdichtetes Sandkissen mit einer Dicke von 150 mm gelegt. Der Sand wird mit Wasser übergossen und dann mit einer Schicht bedeckt gebrochener Stein und Ziegel mit einer Dicke von 200 mm. Darüber wird eine Schotterschicht gegossen. Auf dem Sockel wird eine Schalung angebracht und ein Bewehrungskorb verlegt.

Das Vorbereitete Betonmischung. Nach dem Aushärten des Betons wird die Schalung entfernt. Der Raum, in dem sich die Schalungsbretter befanden, ist mit feinem, mit Sand vermischtem Kies bedeckt. Die Fundamentoberfläche wird mit mehreren Teerschichten behandelt. Darauf werden zwei Schichten Dachmaterial gelegt.

Vorbereitung des Mauermörtels

Als erstes wird eine Mauer namens Schutzmauer errichtet. Es dient dem Schutz des Badezimmers vor Feuer. Für den Bau dieser Mauer werden Ziegelsteine verwendet, die zusammengehalten werden Zement-Sand-Mörtel. Für die Verlegung der übrigen Bauteile des Ofens wird ausschließlich Ton-Sand-Mörtel verwendet.

Aufmerksamkeit! Ton für Mauermörtel muss in einer Tiefe von mindestens einem halben Meter entnommen werden.

Der Ton wird in einem speziellen Behälter ein bis zwei Tage lang in Wasser eingeweicht. Danach wird der Ton gründlich gemischt. Von Fremdeinschlüssen befreiter und gesiebter Sand wird zu gleichen Anteilen mit Ton vermischt.

Beratung! Der Mauermörtel gilt als fertig, wenn er keine Klumpen aufweist und die Konsistenz von Sauerrahm hat.

Bereiten Sie die Lösung nicht sofort vor vollständig, da es schnell dicker wird und seine Leistungseigenschaften verliert. Daher empfiehlt es sich, Ton-Sand-Mörtel in kleinen Portionen herzustellen.

Strukturell werden Ziegelöfen für Bäder je nach Betriebsart in folgende Typen unterteilt: Heizanlagen mit periodischer und periodischer Heizung dauerhafte Aktion.

Konstruktionsmerkmale von Chargenöfen

Ein gemauerter Ofen ist eine Heizanlage mit geschlossenem Feuerraum. Bei Bädern, die für die Nutzung durch eine Familie konzipiert sind, ist dies die häufigste Art der Heizungsinstallation. Bei solchen Wärmeerzeugern werden die Steine durch Rauchgase erhitzt, die durch den Ofen und durch den Feuerraum selbst strömen. In diesem Fall werden die Steine sehr schnell erhitzt. Die „Wärmereserve“ reicht bis zu 2 Tage.

Aufmerksamkeit! In den Bädern Heizungsanlagen Bei geschlossenem Feuerraum erwärmt sich die untere Steinschicht auf fast 1000 0 C, die obere auf bis zu 600 0 C.

Durch den direkten Kontakt mit Rauch überziehen sich die Steine mit einer Rußschicht. Daher können Sie die Sauna erst dann nutzen, wenn der Brennstoff vollständig ausgebrannt ist, also 3-5 Stunden nach dem Anzünden. Kenner der Tradition bevorzugen für das russische Badehaus gemauerte Öfen mit periodischer Wirkung für Dampf mit charakteristischem Aroma. Obwohl in einem solchen Dampfbad ein gewisser Teil der Verbrennungsprodukte in die Lunge seiner Besucher gelangt.

Es gibt noch eine weitere Nuance bei der Verwendung von Batch-Öfen. Bei der Dampferzeugung kühlen die Steine immer mehr ab und die Wärmereserve füllt sich nicht wieder auf. Daher wird der Dampf umso schwächer, je länger Sie ein solches Dampfbad nutzen. Um diesen unangenehmen Effekt zu reduzieren, müssen für ein 1 m 3 Dampfbad 30-40 kg Steine bereitgestellt werden. Im Allgemeinen kann ein Ziegelbrennofen bis zu 300 kg Steine verarbeiten.

Ständig gemauerte Saunaöfen

Die Konstruktion von Wärmeerzeugern mit offener Heizung ist konstruktiv aufwändiger. Aber der Dampf ist dick und stark und gleichzeitig bleibt die Luft im Badehaus sauber.

Bei einem offenen Ofen werden Steine über dem Feuerraum gestapelt, während sie vollständig von Feuer und Verbrennungsprodukten abgeschirmt sind. Solche Wärmeerzeuger erwärmen den Raum schnell, speichern die Wärme jedoch nicht lange. Daher müssen sie während der gesamten Nutzung des Dampfbades beheizt werden.

Beratung! Um die Aufheizgeschwindigkeit der Steine zu erhöhen, wird der unteren Schicht Altmetall – Stahl oder Gusseisen – zugesetzt.

Kontinuierliche Anlagen erfordern im Vergleich zu periodischen Wärmeerzeugern die Hälfte der Steine. Zu viel dicke Schicht Kopfsteinpflaster wird schlecht erhitzt und die oberen Steine erreichen nicht genügend Temperatur, um hochwertigen Dampf zu erzeugen.

Nur ein erfahrener Handwerker kann in einem Badehaus mit offenem Ofen einen gemauerten Ofen bauen, der Ihnen auch bei der Auswahl des effektivsten Ofendesigns hilft.

Es gibt mehrere Möglichkeiten, die Erwärmung von Steinen zu verbessern und gleichzeitig den Kraftstoffverbrauch konstant zu halten:

- Bau einer Rauchschutzwand. Damit der austretende Rauch einen Teil seiner Wärmereserve an die Heizung abgeben kann, wird entlang seines Austrittsweges eine Ziegelbarriere errichtet. Dank dessen konstruktive Lösung In der Nähe der Heizung verlangsamen sich die Gase und geben Wärme an die Steine ab.

- Für maximalen Kontakt des erhitzten Rauchs mit dem Ofen ist der Hohlraum der Steinschale in einem Winkel von 45° zum Horizont abgeschrägt.

Im gemauerten Saunaofen Kuragin ist die gusseiserne Schale für die Steine in Tropfenform gefertigt. Der Rauch umgeht die Ziegelbarriere und landet im Gebäude begrenzter Raum, in dem es zu einer starken Verlangsamung seiner Bewegung kommt. Die Gase geben ihre Wärme fast vollständig an die dort abgesenkte Steinschale ab.

Den Hauptplatz im Badehaus nimmt der Herd ein. Es kann dauerhaft oder periodisch sein.

Backen dauerhafte Aktion hat dünne Wände und ein kleines Steinvolumen. Typischerweise kann es eine Temperatur von 300 bis 350 °C aufrechterhalten und ist mit einer automatischen Steuerungs- und Regelungseinrichtung ausgestattet. Ein solcher Ofen wird mit Strom, festen, flüssigen oder gasförmigen Brennstoffen beheizt. Bei diesem Ofentyp sind die Brennkammer und die Rauchgaskanäle umzäunt Stahlwand oder Gusseisenofen aus Steinverfüllung.

Backen periodische Aktion hat dickes Mauerwerk und eine große Menge Steine. Die Steinfüllung des Ofens kann sich im unteren Teil auf bis zu 1100 °C und im oberen Teil auf bis zu 500 °C erhitzen. Öfen dieser Art werden in der Regel mit Holz beheizt. Eine maximale Wärmeerzeugung bei minimalem Brennstoffverbrauch ist nur möglich, wenn der Brennstoff vollständig verbrennt. Das hier in einem größeren Ausmaß erleichtert die Verwendung von Rosten. Durch sie hat die Luft aus dem Sammelraum einen gleichmäßigen Zugang zur gesamten Oberfläche des Brennstoffs. Fördern Effizienz des Ofens Dies ist möglich, indem das Volumen seiner Heizteile vergrößert und die Dicke und Wärmeleitfähigkeit der Wände verringert wird.

Bau einer Ofenheizung

Der Hauptteil eines jeden Ofens ist der Feuerraum, eine Kammer zum Verbrennen von Brennstoff. In Feuerräumen für feste Brennstoffe befindet sich ein Rost in einer Tiefe von 30 cm über der Türebene. Die Wände des Feuerraums sollten leicht abgeschrägt sein, damit bei der Verbrennung keine Gefahr entsteht fester Brennstoff auf den Rost gerollt.

Unter dem Rost befindet sich ein Aschekasten, der die Asche auffängt und den Lufteinlass in die Brennkammer reguliert. Luft strömt durch die Kraftstoffschicht und fördert deren vollständige Verbrennung. Sie können die Luftzufuhr mit erhöhen oder verringern Blower Door.

Um den Zug zu regulieren, wird im Schornstein oder Schornstein ein Ventil eingebaut. Es schließt erst, wenn der Kraftstoff vollständig ausgebrannt ist. Andernfalls kann es durch im Ofen angesammeltes Kohlenmonoxid zu schweren Vergiftungen kommen.

Steine Im Ofen ist es besser, ihn auf einem Rost aus Stahlstangen über dem Feuerraum zu platzieren.

In den Öfen geschlossener Typ auf Höhe der obersten Steinreihe ein besonderes Dampftür. Es öffnet sich unmittelbar vor der Nutzung des Dampfbades. Sie können Wasser darin erhitzen Tank oder in Spule. Der Tank ist im Ofen installiert und die Spule ist im Feuerraum installiert.

Konstantheizung

Der bequemste unter den Daueröfen ist ein Heizofen mit elektrischer Heizung.

Zum Erhitzen eines Bades wird ein geschlossener Elektroofen benötigt Metallbox oben, mit Steinen gefüllt. Ein solcher Ofen kann die Luft auf 110–120° C erhitzen. In einer Sauna sollte die Anzahl der Steine in einer Box minimal sein, in einem Bad mit Nassdampf maximal.

Es gibt auch keine Öfen im Angebot, die mit gasförmigem Brennstoff betrieben werden. Stattdessen verwenden viele Konvektoren, Lufterhitzer und betriebene Kamine Flüssiggas. Sie sind jedoch nicht in der Lage, hohe Temperaturen bereitzustellen. Daher werden in Saunen herkömmliche Öfen mit Gasbrenner eingebaut.

Da Gas der am leichtesten entzündliche Brennstoff ist, wird in Dauerheizöfen am häufigsten flüssiger Brennstoff verwendet: destillierter Ofenbrennstoff, Dieselkraftstoff, Kerosin, Heizöl, Kohlenteer und im Winter nur Dieselkraftstoff oder Kerosin, das bei Kälte nicht gefriert.

In Heizöfen werden zwei Methoden des Sprühens und Mischens verwendet flüssiger Kraftstoff mit Luft: Spritzen von Tröpfchen auf den Boden des Brenners und Verdunstung aus einer dünnen Schicht am Boden des Brenners.

An Reis. 60 Dargestellt ist das Diagramm des Ofens des ersten Typs - mit Spritzschutz. Der Brenner in einem solchen Ofen kann aus einem alten Motorkolben hergestellt werden, indem mehrere Löcher für die Luftzufuhr darin gebohrt und mit Steinen gefüllt werden. Der Tropfer muss so installiert werden, dass der Kraftstofffluss kontrolliert werden kann. Der Schlauch, der den Tropfer mit dem Kraftstofftank verbindet, muss über einen Filter und zwei Ventile verfügen: am Tank nach dem Filter, um die Kraftstoffzufuhr zu stoppen, und am Herd, um sie zu regulieren. An Reis. 61 Dargestellt ist ein Schema eines Ofens des zweiten Typs – mit Verdampfung. Das Funktionsprinzip ähnelt dem Funktionsprinzip des vorherigen Ofens, mit dem einzigen Unterschied, dass der Brennstoff nicht von oben, sondern von unten in das Glas gelangt. In einem solchen Ofen muss die Brennstoffzufuhr sorgfältiger reguliert werden und der Glasboden muss streng horizontal positioniert sein.

Reis. 60. Schema eines Ofenheizgeräts mit Brennstoffzerstäubung: 1 – Kaminrohr; 2 – Steine; 3 – Feuerraum des Ofens; 4 – Tropfer; 5 – Guckloch; 6 – Brennerglas; 7 – Feuerraumtür; 8 – Ventile; 9 – Kraftstoffversorgungsrohr; 10 – Überlaufrohr; 11 – Zimmerwand; 12 – Filter; 13 – Kraftstofftank; 14 – Ablauftank

Reis. 61. Schema eines Heizofens mit Brennstoffverdampfung: 1 – Brennkammer des Ofens; 2 – Brennerkörper; 3, 4 – Türen; 5 – Luftloch; 6 – Mischring; 7 – mit Treibstoff gefüllter Rumpfboden; 8 – Ventile; 9 – Filter; 10, 11 – Rohre für Überlauf und Kraftstoffversorgung; 12 – Kraftstofftank; 13 – Niveauregler; 14 – Entleerungstank

Unter den importierten Heizöfen, die mit flüssigem und gasförmigem Brennstoff betrieben werden, verdient Vesta (Deutschland) besondere Aufmerksamkeit, das in sechs Modifikationen für Dampfbäder erhältlich ist verschiedene Größen und leistungsstärkere finnische Heizungen.

In Russland werden solche Öfen leider nicht hergestellt, aber stattdessen können im Maschinenbauwerk Tallinn Heiz- und Kochgeräte mit flüssigem Brennstoff, beispielsweise die Modelle 2403, verwendet werden bei einigen anderen Unternehmen. IN kleine Sauna Sie können die Luft auf eine Temperatur von 130–140 °C erhitzen. Ein umgebauter Wäscheofen kann als Heizofen verwendet werden. Dazu müssen Sie Steine in den Wassertank legen und die Außenseite des Feuerraums mit Ziegeln auskleiden.

Aber die einfachsten unter den Durchlauföfen sind selbstgebaute Öfen aus Stahlblech mit Einzel- und Doppelwänden. Bequemer sind Öfen mit Doppelwänden, da der Raum dazwischen für die Warmwasserbereitung genutzt werden kann.

Am meisten einfache Designs Solche Öfen werden vorgestellt Reis. 62.

Reis. 62. Heizöfen mit eingebautem Wassertank: a – einwandiger Heizofen; b – Heizgerät mit einer Seitenwand in Form eines Wassertanks; c – Heizung mit Wassertanks und Luftspalt in der Wand

Der Hauptvorteil von Metallöfen besteht darin, dass sie den Raum schnell aufheizen, sicher sind und wenig Platz beanspruchen.

Kombinierter Ofen-Heizofen

Kombiöfen bestehen in der Regel aus Ziegeln, können aber auch aus Metall sein. Sie werden meist mit flüssigem Kraftstoff betrieben. Sie können vor dem Saunagang aufgeheizt werden oder bei Bedarf auch während des Waschens weiter aufgeheizt werden.

Jeder hat Ziegelöfen Bei diesem Typ ist der Feuerraum durch hitzebeständiges Material (Gusseisen oder Stahlblech) von der Steinkammer getrennt. Dadurch können Sie Dampf erzeugen, ohne das Feuer zu stoppen.

Am meisten einfache Optionen Kombiöfen – ohne Warmwasserspeicher – werden auf vorgestellt Reis. 63.

Reis. 63. Ziegelöfen ohne Warmwasserbereiter: a – mit Metallkasten; b – Verwendung eines gebrauchten Heizkessels; 1 – Gebläsetür; 2 – Rost; 3 – Feuerraumtür; 4 – Teller; 5 – Ventil; 6 – Metallbox; 7 – Steine; 8 – Tür für Dampf; 9 – feuerfeste Steine; 10 – Kessel

Ein praktischerer Herd ist jedoch ein Herd mit eingebautem Tank zum Erhitzen von Wasser. Um die Erwärmungsrate des Wassers zu erhöhen oder umgekehrt zu verringern, wird eine Asbestkartonplatte zwischen den Tank und die Steine gelegt.

Intermittierender Ofenheizer

Zum Heizen mit Holz eignen sich am besten sparsame Intervallöfen. Ihr einziger Nachteil besteht darin, dass Sie eine Sauna mit einem solchen Ofen erst dann nutzen können, wenn der Brennstoff vollständig verbrannt ist, um keine Vergiftung zu erleiden Kohlenmonoxid.

Vorgestellt wird ein kompakter Metallofen ohne Warmwasserspeicher Reis. 64. Die Wandstärke sollte mindestens 4–5 mm betragen. Ein solcher Ofen lässt sich ganz einfach aus einem handelsüblichen Wäscheofen und einem Metallfass herstellen.

Reis. 64. Metallofen mit periodischer Wirkung: 1 – Körper; 2, 3 – Türen; 4 – Regal; 5 – Roste; 6 – Teller; 7 – Ziegel; 8 – Steine; 9 – Abdeckung; 10 – Stahlrost

Dennoch erfreuen sich Ziegelöfen bei Öfen dieser Art immer größerer Beliebtheit. An Reis. 65 Es werden zwei Versionen eines solchen Ofens gezeigt: ohne Wasserheizkessel und mit Wasserheizkessel.

Reis. 65. Periodische Ziegelöfen: a – ohne Warmwasserspeicher; b – mit einem Warmwasserboiler

Einen gemauerten Ofen verlegen

Die Querabmessungen des Fundaments sollten die Abmessungen des Ofens selbst auf jeder Seite um einen halben Ziegelstein überschreiten. Es sollte durch einen mit Sand gefüllten Spalt vom Mauerfundament getrennt sein und die Tiefe der Grube sollte mindestens 50 cm betragen.

Das Fundament für den Ofen besteht in der Regel aus dem gleichen Material wie das Fundament des gesamten Badehauses.

Die Fundamentoberfläche wird geebnet Zementmörtel und ist mit einer doppelten Schicht wasserdichtem Material bedeckt.

Für das Mauerwerk werden normalerweise gewöhnliche Vollziegel verwendet, und für die Verlegung eines Feuerraums werden feuerfeste (bei Verwendung von Brennholz) oder feuerbeständige (bei Verwendung anderer Brennstoffarten) Ziegel verwendet. Normale Ziegel müssen vor der Verwendung 1–2 Minuten im Wasser gehalten werden.

Für Mauerwerk ab gewöhnlicher Ziegelstein Es wird eine Lösung aus Ton und Sand im Verhältnis 1:1 verwendet. Zuerst muss der Ton in Wasser eingeweicht werden und nach einem Tag unter Rühren so viel Wasser hinzufügen, dass die Konsistenz von Sauerrahm erreicht wird. Nach dem Filtern wird dem Ton gesiebter Sand zugesetzt. Die gesamte Masse wird gründlich gemischt. Mörtel für Mauerwerk aus feuerfestem Material oder feuerfesten Ziegeln wird aus Ton und Schamotte hergestellt.

Der Abstand zwischen gewöhnlichen Steinen im Mauerwerk sollte 4–5 mm und zwischen feuerfesten Steinen und feuerfesten Steinen 3 mm nicht überschreiten. Alle 4 Reihen müssen Sie die Innenfläche des Mauerwerks mit einem feuchten Tuch abwischen. Um sicherzustellen, dass die Wände des Ofens eben sind, werden nach der zweiten Reihe in den Ecken Führungsschnüre mit Loten angebracht, die mit in den Boden und die Decke eingeschlagenen Nägeln befestigt werden. Es ist nicht erlaubt, Mauerwerk aus gewöhnlichen Ziegeln mit Mauerwerk aus feuerfesten oder feuerfesten Steinen zu kombinieren, da der Grad ihrer Ausdehnung unter dem Einfluss hoher Temperaturen unterschiedlich ist.

Beim Mauerwerk werden die Metallteile des Ofens eingebaut. Um die Feuerraumtür zu installieren, müssen Sie zunächst Krallen aus Eisen am Rahmen anbringen und sie mit Stoff oder Asbestschnur umwickeln. Der Jumper über der Feuerraumtür schließt in ein Schloss. Andere Türen und Klappen werden mit Draht mit einem Querschnitt von 2 mm am Mauerwerk befestigt.

Beim Einbau der Roststäbe und der Platte über dem Feuerraum ist es notwendig, zwischen ihnen und dem Mauerwerk einen kleinen Spalt zu lassen und diesen mit Sand zu füllen.

Wenn Ihr Badehaus mit Holz beheizt wird, können Sie sich darauf beschränken Mindestgrößen Feuerraum: Breite – 25–30 cm, Höhe – 35–40 cm; Es wird jedoch empfohlen, die Höhe des Feuerraums nach Möglichkeit auf 50–60 cm zu erhöhen, um zu verhindern, dass bei geöffneter Tür Kohlen aus dem Ofen fallen. Der Feuerraum unter dem Feuerraum sollte sich unterhalb des Rahmens der Feuerraumtür befinden.

Die Innenseite der Schornsteine sollte nicht mit Lehm bedeckt sein, damit beim Trocknen keine Lehmteile abfallen und in den Schornstein fallen.

Die Ziegel der obersten drei Reihen werden flach gelegt und bandagiert. Wenn ihre vertikalen Nähte zusammenfallen, sollten die Reihen mit Stahlblechen abgedeckt werden.

Der Schornstein ist auf der Masse des gesamten Ofens aufgebaut. Es ist wie ein Ofen in einem halben Ziegelstein ausgelegt und mit Zement- oder Kalkmörtel beschichtet. Die Höhe des Rohres über dem Dach sollte mindestens 50–60 cm betragen.

Das gemauerte Rohr muss je nach Ausstattung mindestens 25–40 cm von den Holzteilen des Badehauses entfernt sein Brandschutz oder nicht, bzw. Metall um 75–100 cm.

Darüber hinaus werden bei der Installation eines Metallrohrs alle Holzteile des Daches und der Decke mit mit Lehmmörtel imprägniertem Filz abgedeckt und mit Dachstahlblechen ummantelt.

Verbindungen zwischen Metall-bzw Asbestzementrohr Mit Mauerwerk mit wasserfester Lösung verstärkt. Die Außenseite des Rohres muss abgedeckt sein Wärmedämmmaterial damit sich darin kein Kondenswasser bildet.

Es empfiehlt sich, am oberen Ende des Rohres einen Deflektor (Metallkegel) anzubringen, der es vor Regen und Schnee schützt und die Gasansaugung durch den Wind gewährleistet.

Am Ende der Arbeiten sollte der Ofen mit einer der folgenden Lösungen unter Zugabe von jeweils einem Zehntel Asbest verputzt werden: Gips, Kalk, Sand im Verhältnis 2:2:1; Ton, Sand im Verhältnis 1:2; Ton, Zement, Sand im Verhältnis 1:1:3.

Vor dem Verputzen muss die Oberfläche des Ofens ordnungsgemäß vorbereitet werden: Reinigen Sie sie von Lehm, reinigen Sie die Nähte bis zu einer Tiefe von 7–10 mm und befeuchten Sie den Ofen anschließend, nachdem er gut erhitzt wurde, mit Wasser.

Ein verputzter Ofen kann mit Kalkmörtel weiß getüncht werden, indem man ihm etwas Lehm hinzufügt. Der auf dem Dachboden befindliche Teil des Rohres muss weiß getüncht werden, damit die Risse darin deutlich sichtbar sind.

Steinhinterfüllung

Für die Steinverfüllung eignen sich am besten natürliche, durch Sonne und Wasser gehärtete Pflastersteine sowie Steine vulkanischen Ursprungs (Basalt, Granit etc.). Sie können aber auch Steine aus silikatischen Gesteinen verwenden, die an den Ufern natürlicher Stauseen vorkommen.

Die Hauptkriterien für die Auswahl von Steinen sollten folgende sein: Glätte flache Oberfläche, angemessene Abmessungen (mindestens 10–15 cm Durchmesser), hohe Dichte, Widerstandsfähigkeit hohe Temperaturen, warm halten und bei Kontakt mit kaltem Wasser keine Risse bekommen.

Große Steine sollten nach unten gelegt werden, kleinere Steine nach oben. Damit sich das Badehaus schneller aufheizt, müssen Gusseisenklumpen oder Stahlrohlinge senkrecht zwischen den Steinen platziert werden.

Anstatt Natursteine Sie können zerbrochene Keramik-, Porzellan- oder gebrannte Ziegelsteine verwenden.

Brandschutzregeln

Damit Ihnen die Nutzung des Badehauses nur Freude bereitet und keine großen Probleme verursacht, müssen Sie während des Betriebs die folgenden Vorsichtsmaßnahmen beachten: Brandschutz.

Hölzerne und andere brennbare Teile des Badehauses müssen isoliert oder in beträchtlichem Abstand von den heißen Teilen des Ofens und des Schornsteins angebracht werden. Als Isolatoren müssen Materialien verwendet werden, die feuerfest sind oder eine geringe Wärmeleitfähigkeit aufweisen.

Wenn ein Ofenofen mit dicken Wänden auf einem brennbaren Untergrund aufgestellt wird, sollte der Abstand vom Boden zum Boden des Aschekastens mindestens 14 cm und zum Boden der Rauchkanäle 21 cm betragen Wenn derselbe Ofen auf einem feuerfesten Sockel steht, können der Boden des Aschekastens und alle Rauchkanäle auf ebenem Boden liegen.

Rahmendünnwandöfen müssen mit 12 mm dicker Asbestpappe vom Holzboden getrennt und darauf gestopft werden Dachstahl. Metallöfen werden auf einem Sockel installiert, der aus zwei Reihen Ziegeln besteht, die auf einer doppelten Schicht aus mit Lehmmörtel imprägniertem Filz liegen. Auf dem Boden Verbrennungstür festgenagelt Metallblech, schützt den Boden vor aus dem Ofen fallenden Kohlen.

Zwischen Ofen und Holzwand oder die Trennwand muss einen Spalt von 13 cm haben, und zwischen der nächsten Rauchzirkulation und der Wand - 25 cm. Der Spalt zwischen dem Ofen und der Wand ist mit Ziegeln gefüllt.

Die brennbare Wand um die Brandschutztür muss verputzt oder mit Dacheindeckungsstahl gepolstert werden, unter den mit Lehmmörtel imprägnierten Filz gelegt wird. Der Abstand der Feuerungstür zur gegenüberliegenden Wand muss mindestens 1,5 m betragen.

Der Abstand von der brennbaren Decke zu den Oberdecken eines wärmeintensiven Ofens sollte bei Öfen mit einem Gewicht über 750 kg 35 cm und bei Öfen mit einem Gewicht unter 750 kg 45 cm betragen. Der gleiche Abstand für einen nicht wärmeintensiven Ofen sollte 1 m betragen. Der Abstand von Schornstein und Rauchabzügen zu Sparren, Ummantelung, Metall- und Stahlbetonträgern und von muss mindestens 13 cm betragen Holzbalken– um 25 cm.

Das Dach wird an den Kontaktstellen zum Schornstein mit Eisen oder Dachstahl gedeckt.

Risse im Ofen und Schornstein sollten rechtzeitig repariert und die Rauchabzüge von darin angesammeltem Ruß befreit werden.

Der Feuerraum besteht aus feuerfesten Steinen und verfügt über ein Schlitzdach zum Füllen mit Steinen. Die Breite der Schlitze beträgt 5–8 cm. Der Ofen ist mit Schornsteinen in Form von unteren Schächten und einem vorgefertigten Schornstein ausgestattet. Für. Der Ofen ist für eine lange Lebensdauer mit Stahlecken versehen.

Die Steinkammer hat zwei Türen; oft werden Schornsteine gebaut, die den Durchtritt von Rauchgasen aus dem Raum um den Kanal in den unteren Teil der Steinkammer ermöglichen.

Stiftung. Der Bau eines massiven Ziegelofens beginnt mit der Errichtung seines Fundaments. Um zu verhindern, dass sich der Ofen aufgrund von Feuchtigkeit oder Gefrieren des Bodens setzt und kippt, sollte das Fundament mindestens 0,5 m tief eingegraben sein. Seine Querabmessungen sollten um 1 Ziegelstein (ein halber Ziegelstein in jede Richtung) größer sein als der Ofen. Der Abstand vom Ofenfundament zum Wandfundament beträgt mindestens 5 cm. Der Spalt zwischen ihnen wird mit Sand gefüllt. Der Boden der Grube wird verdichtet und eingeebnet.

Das beste Fundament ist Beton oder Bruchbeton. In trockenem Boden kann es aus Ziegeln mit Kalk-, Zement- oder Kalk-Zement-Mörtel hergestellt werden.

Kalkmörtel wird aus gelöschtem Kalk und gesiebtem Sand im Verhältnis 1:2 bis 1:3 hergestellt. Zementmörtel (das Verhältnis von Zement zu Sand beträgt normalerweise 1:3) wird in kleinen Portionen zubereitet, um vor dem Abbinden Zeit zum Verarbeiten zu haben. Um einen Kalk-Zement-Mörtel herzustellen, nehmen Sie auf 1 Teil Zement 1–2 Teile Kalk und 6–16 Teile Sand, je nach Zementmarke und Fettgehalt des Kalks. Die Oberfläche des Fundaments wird mit Zementmörtel gefüllt, mit einer Latte nivelliert und mit einer Abdichtung, meist Dachpappe oder Dachpappe in 2 Lagen, abgedeckt.

Material für Mauerwerk. Das Hauptmaterial für die Verlegung von Öfen ist gewöhnliches Vollziegel 1. Klasse.

Es ist nicht erlaubt, perforierte oder zu verwenden Kalksandsteine, da sie schnell kaputt gehen. Für die Verlegung und Auskleidung des Feuerraums des Ofens werden feuerfeste und feuerfeste Steine empfohlen. Feuerfeste Steine eignen sich zum Verbrennen von Holz, feuerfeste Steine (Schamotte) eignen sich zum Verbrennen von Kohle, flüssigen Brennstoffen und Gas. Öfen werden oft aus gebrauchten Ziegeln hergestellt. Sie müssen von Lösung und Ruß gereinigt werden. Andernfalls sollten sie mit der geräucherten Seite nach innen platziert werden Rostflecken Selbst durch Putz und Tünche tritt Ruß aus. Vor der Verwendung werden Ziegel (außer feuerfesten und feuerfesten Ziegeln) 1–1,5 Minuten lang in Wasser getaucht, da trockener Ziegel die Lösung austrocknet und ihre Adstringenzfähigkeit verringert.

Der Mörtel zum Verlegen des Ofens wird aus Ton und Sand im Verhältnis 1:1 bis 1:2, je nach Fettgehalt des Tons, hergestellt. Der Ton sollte 1 Tag vor dem Verlegen eingeweicht werden. Dann wird Wasser in einer solchen Menge hinzugefügt, dass nach dem Mischen eine cremige Masse entsteht. Diese Masse wird durch ein Sieb gefiltert, mit der gleichen Menge Sand versetzt und gründlich vermischt. Der Sand muss durch ein Sieb mit 1,5 mm Maschenweite gesiebt werden. Wenn sich auf der Oberfläche der Lösung wässrige Bereiche (Seen) bilden, fügen Sie Sand hinzu und mischen Sie die Mischung erneut. Ein guter Mörtel enthält keine Klumpen, hat eine raue Oberfläche, klebt nicht an der Schaufel und lässt sich leicht aus der Mauerfuge herausdrücken, wenn man mit der Hand auf den Ziegel drückt. Zum Verlegen von feuerfesten und feuerfesten Steinen wird eine Lösung aus Ton und Bergsand oder Schamotte verwendet.

Nähte. Die Hauptanforderung an Mauerwerk besteht darin, die Dichtheit der Nähte sicherzustellen, damit nicht selbst geringe Mengen an Verbrennungsprodukten, die zu einer Kohlenmonoxidvergiftung führen können, in das Badehaus eindringen. Die Mauerwerksfugen werden bis zur vollen Tiefe mit Mörtel verfüllt. Ihre Dicke sollte minimal sein: bei gewöhnlichen Ziegeln nicht mehr als 5 mm, bei feuerfesten und feuerfesten Steinen - nicht mehr als 3 mm über die gesamte Tiefe. Die Lösung wird von Hand aufgetragen; mit einer Kelle kann sie nur bis zum Boden des oberen Abflusses und der Unterseite der Rauchkanäle aufgetragen werden.

Die Innenflächen der Öfen müssen glatt sein, daher werden zersplitterte und behauene Ziegel mit der rauen Kante nach außen verlegt. Alle 4–5 Reihen des Mauerwerks werden die Innenflächen mit einer Waschbürste oder einem in Wasser getränkten Lappen ohne Zugabe einer Lösung abgerieben.

Das Verlegen der nächsten Reihe beginnt erst, wenn alle Steine der vorherigen Reihe verlegt sind. Es empfiehlt sich, die Ziegel jeder Reihe zunächst zu verlegen, aneinander anzupassen und anschließend auf den Mörtel zu legen.

Überprüfen der richtigen Winkel. Überprüfen Sie nach dem Verlegen der ersten Reihe die Richtigkeit der Winkel mit einem Winkel oder einer Schnur. Nach dem Verlegen der 2. Reihe werden in den Ecken des Ofens Führungsschnüre mit Abschnitten angebracht. Die Schnüre werden mit Nägeln an der Decke aufgehängt und von unten um Nägel gewickelt, die in die Nähte zwischen den unteren beiden Reihen eingepresst sind.

Ziegelbindung. Beim Verlegen von Ziegeln müssen die Regeln für das Verlegen von Ziegeln strikt eingehalten werden: Jede vertikale Naht muss mit einem Ziegel aus der obersten Reihe abgedeckt werden. Das Verkleben eines Mauerwerks aus gewöhnlichen Ziegeln mit einem Mauerwerk aus feuerfestem Material oder feuerfesten Ziegeln ist nicht zulässig, da sich diese bei steigender Temperatur unterschiedlich ausdehnen.

Ofengeräte. Gleichzeitig mit der Ziegelverlegung werden Ofentüren, Ventile, Roste, Öfen und Warmwasserkästen (eingebaute Wassertanks) installiert. Die Befestigung der Türzarge im Mauerwerk erfolgt über Krallen (Klammern) aus weichem Stahlband (Reifeneisen). Die Beine werden mit Nieten am Rahmen befestigt. Vor der Installation wird der Rahmen mit Asbestschnur oder -tuch umwickelt. Wenn kein Asbest vorhanden ist, bleibt zwischen dem Rahmen der Feuerraumtür und dem Mauerwerk ein Spalt von 3–4 mm Breite, damit der Rahmen beim Erhitzen das Mauerwerk nicht auseinanderdrückt. Um die Festigkeit des oberen Sturzes zu gewährleisten, wird die Feuerraumtür mit der „Schloss“-Methode verschlossen (der mittlere Stein wird mit den abgeschrägten Enden auf die abgeschrägten Enden der angrenzenden Steine gelegt). Andere Türen und Rahmen von Klappen (Riegel) werden mit 2 mm Draht im Mauerwerk befestigt (der Draht ist im Mauerwerk eingebettet).

Gitter. Der Rost wird mit Schlitzen entlang des Feuerraums angebracht. Zur Ausdehnung des Gitterrostes ist zwischen den Rändern des Gitterrostes und den Mauersteinen ein Spalt von mindestens 5 mm zu belassen. Die Lücke wird mit Sand gefüllt. Der gleiche Spalt bleibt zwischen dem Ofen über dem Feuerraum und dem Mauerwerk.

Feuerraum. Ein wichtiger Teil des Ofens ist der obere Abfluss. Bei der Verbrennung mit Holz beträgt die kleinste Breite 25 cm (in einem Stein), die kleinste Höhe 35 cm. Mit zunehmender Höhe des Feuerraums verbessern sich die Bedingungen für die Brennstoffverbrennung. Je nach Größe des Ofens ist eine Länge von 40–60 cm wünschenswert. Im unteren Teil ist die Feuerraumwand zum Rost hin geneigt, so dass sich die Kohlen bei der Verbrennung auf dem Rost absetzen. Platzieren Sie unter dem Feuerraum mindestens 1 Ziegelstein unterhalb des Türrahmens des Feuerraums, da sonst beim Öffnen der Tür Kohlen herausfallen. Es empfiehlt sich, den Boden des Aschekastens unterhalb der Gebläsetür anzuordnen.

Rauchzirkulation. Die Gleichmäßigkeit der Erwärmung und die Effizienz des Ofens hängen von der Gestaltung seiner Rauchzirkulation ab – Kanäle für Rauchgase. Innenfläche Sie sollten glatt sein und dürfen nicht mit Lehmmörtel bedeckt sein, der schnell abfällt und die Schornsteine verstopft.

Dach erneuern. Die obere Wand des Ofens, Decke genannt, besteht aus drei Reihen flach gelegter Ziegel mit einer Bandage. Wenn die vertikalen Nähte der Decke zusammenfallen, müssen sie mit Stahlblechstücken abgedeckt werden.

Rohr. Das Rohr für die Heizung wird normalerweise montiert, also auf der Masse des Ofens, hergestellt. In diesem Fall muss die Wandstärke von Ofen und Rohr mindestens einen halben Ziegelstein betragen, der Strömungsquerschnitt der Rauchkanäle und Rohre muss ebenfalls mindestens einen halben Ziegelstein betragen.

Das Rohr wird mit Zement o.ä. auf eine Höhe von mindestens 0,5 m über der Dachfläche gebracht Mörtel (Tonmörtel kann durch Regen und Kondenswasser, das sich im Rohr bilden kann, leicht ausgewaschen werden.

Sicherheitsmaßnahmen während der Arbeit. Beim Bau eines Ofens müssen Maßnahmen getroffen werden, um das Herunterfallen und Herunterfallen von Ziegeln oder Werkzeugen zu verhindern. Installieren Sie für Arbeiten auf dem Dach eine horizontale Plattform für den Ofenbauer und eine Kiste oder einen Eimer mit Lösung. Das Grundstück muss hangseitig eingezäunt und auf den Sparren befestigt sein. Wenn der Standort klein ist, muss der Ofenbetreiber einen Sicherheitsgurt tragen, der an einem sicheren Teil des Daches befestigt ist. Der Bügel und die Ösen des Eimers müssen auf Festigkeit überprüft werden.

Nach Abschluss der Bauarbeiten und Trocknung wird der Ofen mit einem Probebrand getestet, der im Beisein der Brandaufsichtsbehörden durchgeführt wird. In diesem Fall ist die Erstellung eines Sicherheitsgutachtens für den Ofen erforderlich.

Brandschutzmaßnahmen. Aus Brandschutzgründen muss der Abstand zwischen der Ziegeloberfläche des Ofens und der brennbaren Struktur (Holzteile des Badehauses) mindestens 40 cm betragen, wenn die Struktur nicht vor Feuer geschützt ist, und mindestens 25 cm, wenn ein solcher Schutz vorhanden ist ist vorhanden. Wenn Ofen und Rohr aus Metall sind, erhöhen sich diese Abstände auf 100 bzw. 70 cm. Zwischen dem Ziegelrohr und den Holzteilen des Daches (Sparren, Schalung, Schalung) muss ein freier Abstand von mindestens 10 cm bestehen. .

Bei Verwendung eines Metall- oder Asbestzementrohrs müssen die nächstgelegenen Holzteile der Decke und des Daches mit mit Lehmmörtel imprägniertem Filz abgedeckt und zusätzlich mit Dachstahl abgedeckt werden. Der Spalt zwischen Rohr und Dach wird mit einer verzinkten Stahlschürze abgedeckt. An Holzboden Vor der Feuerungstür wird ein Blech mit den Maßen mindestens 70×50 cm angebracht.

Verputzen. Für mehr Sicherheit und zum Schenken sieht gut aus Der Ofen wird mit Lösungen der folgenden Zusammensetzung (nach Volumen) verputzt:

- Gips: Kalk: Sand 2: 2: 1

- Ton: Kalk: Sand 1: 1: 3

- Ton:Sand 1:2

- Ton:Zement:Sand 1:1:3

Es ist ratsam, jeder Lösung 0,1–0,2 Stunden Asbest hinzuzufügen. Es ist zu berücksichtigen, dass die Lösung mit Gips in 15-20 Minuten aushärten kann.

Vorbereitung zum Verputzen. Zum Verputzen wird die Oberfläche eines vollständig getrockneten Ofens von Lehm befreit, die Nähte werden bis zu einer Tiefe von 10 mm geräumt. Noch besser ist es, den Ofen mit einem Netz mit Zellen von mindestens 15 x 15 mm abzudecken und es mit Nägeln und Unterlegscheiben zu befestigen oder es mit Draht zu umwickeln, der ebenfalls mit Nägeln an den Wänden des Ofens befestigt wird.

Die Reihenfolge des Auftragens von Schichten und des Tünchens. Um die Wärmeausdehnung sicherzustellen Einzelteile Im Ofen wird es erhitzt, bis es gut erhitzt ist, mit Wasser angefeuchtet und eine durchgehende Putzschicht aufgetragen. Nachdem die erste Schicht ausgehärtet ist, wird eine zweite Putzschicht aufgetragen, dann die nächste. Die Gesamtdicke der Schichten sollte 10–15 mm betragen. Die letzte Schicht wird sorgfältig egalisiert und gerieben. Wenn der Putz aus Kalk besteht und eine graue Oberfläche hat, muss er nicht übertüncht werden. Eine sehr dunkle Putzoberfläche kann mit einer Kalklösung mit Zusatz aufgehellt werden kleine Menge Ton auftragen, sodass die lackierte Oberfläche grau und nicht strahlend weiß ist, was die Augen reizen würde. Achten Sie darauf, das Rohr im Dachboden zu tünchen, damit Sie Risse leichter erkennen können.

Rohrbearbeitung. Wenn das Rohr aus Metall oder Asbestzement besteht, muss die Verbindungsstelle mit dem Mauerwerk mit einem wasserdichten Mörtel (Zement oder Kalkzement) abgedichtet werden und die Außenseite des Rohrs muss mit einer Wärmedämmung abgedeckt werden, andernfalls in a Im abgekühlten Rohr (bei Rauchgastemperaturen unter 100 °C) bildet sich Kondenswasser, das sich mit Feuchtigkeit sättigt und die oberen Steine des Ofens zerstört, den Luftzug verringert und im Winter zur Bildung eines Eispfropfens im Rohr führen kann.

Rohrisolierung. Die Isolierung des Rohres erfolgt durch die Einfassung in eine Stahlblechummantelung. Der etwa 5 cm breite Spalt dazwischen wird mit Mineralwolle gefüllt.

Deflektor. Um den Luftzug zu verbessern und das Rohr vor Niederschlägen zu schützen, ist an seinem oberen Ende ein Deflektor angebracht, der es ermöglicht, Gase mithilfe des Windes aus dem Rohr abzusaugen.