Forschung von in- und ausländischen Spezialisten auf dem Gebiet der thermischen Energietechnik und Erfahrung im Bau und Betrieb von thermischen Kraftwerken Kraftwerke(TPP) zeigten, dass die Erzeugung von Strom und Wärme daraus am effektivsten in Anlagen mit kombiniertem Gaskreislauf (CCG) und Gas-Dampf-Anlagen (GPU), einschließlich Gasturbinenanlagen (GTU) und Dampfturbinenanlagen (STU) ist (siehe Unterabschnitt 3.8). . Durch diese Kombination wird Wärme in der kombinierten Anlage dem Kreislauf mit einer hohen Anfangstemperatur der Gase in der Gasturbinenanlage zugeführt und ungenutzte Wärme an eine Kältequelle mit der Temperatur des Dampfes im Kondensator bzw. abgeführt Fernwärmeheizungen, d.h. bei relativ niedriger Temperatur. Daher ist der Effizienzkoeffizient (Wirkungsgrad) wie folgt kombinierte Installation deutlich höhere Effizienz Sowohl Gasturbinen- als auch Dampfturbinenanlagen, die Teil von Gas-Kombikraftwerken sind. Also Effizienz Die Zahl der Gas-Kombikraftwerke, die auf ausländischen Seriengasturbinenanlagen der neuesten Generation basieren, beträgt 56–58,5 %, und zwar in den Jahren 2005–2006. Es war geplant, Dampf-Gas-Anlagen effizient in den kommerziellen Betrieb zu bringen. 60 % basieren auf Gasturbineneinheiten mit einer anfänglichen Gastemperatur von mehr als 1500 °C.

Der Bau von Kraftwerken mit Gas-Kombikraftwerken begann in den Jahren 1949–1950. Das erste, das in die Praxis umgesetzt wurde, war das 1949 geschaffene binäre GuD-Aggregat, das nach dem Schema mit erwärmtem Speisewasser ausgelegt war Dampfkessel Abgase einer Gasturbine. Der mögliche Verzicht auf die regenerative Dampfentnahme aus der Dampfturbine steigerte deren Leistung und steigerte damit die technischen und wirtschaftlichen Kennzahlen des gesamten Kombikraftwerks. Experimentelle Studien zu den Eigenschaften solcher GuD-Einheiten wurden in Zürich bei den Unternehmen der Firma Oerlikon, in den Kraftwerken Belle Ile und Arthur High in den USA durchgeführt. Am bekanntesten sind die Testergebnisse zum letzten von ihnen.

Das Experiment verwendete eine 3,5-MW-Gasturbine mit einer anfänglichen Gastemperatur von 760 °C. Seine Abgase hatten eine Temperatur von 415 °C, was eine Erwärmung des Speisewassers von 65 auf 148 °C und damit eine Leistungssteigerung der Station um 29,5 % der Nennleistung der Gasturbine gewährleistete.

Fast nach dem gleichen Schema wurde ein Jahr zuvor das Kraftwerk West Texas (USA) mit drei Dampfturbineneinheiten mit je 6 MW modernisiert. Der Aufbau mit einer Gasturbine mit einer Leistung von 5 MW sorgte für eine Steigerung der Gesamtleistung der Dampfturbinen um 1,66 MW und eine Steigerung des Wirkungsgrades. Stationen von 15,66 auf 18,03 %.

Da der erzielte Effekt unbedeutend war, wandten sich Planungsorganisationen und Turbinenbauunternehmen der Forschung und Umsetzung anderer GuD-Systeme im Energiesektor zu. In den 50er Jahren des 20. Jahrhunderts. Solche Untersuchungen wurden von ausländischen Unternehmen wie General Electric, Burns and Roy, Brown-Boveri, Foster Wheeler, Westinghouse, Skoda usw. durchgeführt.

Amerikanische Designorganisation

Burns & Roe führten Anfang der 50er Jahre eine vergleichende Studie zur Wirksamkeit von drei Wärmekraftwerkssystemen durch: reine Dampfturbine (d. h. STU); Kombikraftwerk mit Kombigas, bei dem die sauerstoffhaltigen Abgase der Gasturbineneinheit (als Heißwind) in den Ofen des Dampfkessels der Dampfturbineneinheit abgegeben werden; kombinierter Zyklus mit HSV, bei dem der Ofen des Dampfkessels unter Druck betrieben wird und speist Druckluft vom Gasturbinenverdichter und übernimmt gleichzeitig die Funktionen seiner Brennkammer.

Burns & Roe präsentierte die Ergebnisse seiner Analyse in Form einer Grafik (Abb. 4.23). Wie man sieht, sind im gesamten Lastbereich von 100 bis 50 % die für diesen Zeitraum charakteristischen Temperaturniveaus der Arbeitsflüssigkeiten am niedrigsten spezifischer Verbrauch Wärme (d. h. der höchste Wirkungsgrad) wird von einem CCGT mit HSV bereitgestellt.

Zu den gleichen Schlussfolgerungen kam auch das Unternehmen General Electric, das in seine Analyse ein GuD-Aggregat mit Verdrängung der Dampfregeneration einbezog. Effizienzindikatoren gemäß diesen Studien sind in der Tabelle aufgeführt. 4.3.

Und hier hat die PGU mit HSV, wenn auch mit einem kleinen Unterschied in den absoluten Werten, einen Effizienzvorteil.

Die damalige Forschung berücksichtigte noch nicht einmal die Option einer Gas- und Dampfturbinenanlage mit Abhitzekessel (HRB), obwohl sie aus thermodynamischer Sicht vorzuziehen war. Dies ist darauf zurückzuführen, dass sich die Gastemperatur aufgrund der für diesen Zeitraum charakteristischen niedrigen Gastemperaturen vor und hinter der Turbine (d. h. vor dem Rückgewinnungskessel) als völlig unzureichend erwies, um die Dampfparameter zu erzeugen notwendig für das STP.

Das GuD-Aggregat mit HPG erregte Aufmerksamkeit, weil die Parameter des im HPG erzeugten Dampfes nicht von der Betriebstemperatur des Gases in der Gasturbine abhängen. Durch die Erhöhung der Verbrennungstemperatur im HPG-Ofen (mit entsprechender Verringerung des Luftüberschusskoeffizienten) können diesen Parametern alle für die Dampfturbine erforderlichen Werte gegeben werden, wodurch eine deutliche Leistungssteigerung gewährleistet wird. Dies führte dazu, dass in den 60er Jahren des 20. Jahrhunderts GuD-Einheiten mit HPG überwiegend in ausländischen Kraftwerken eingesetzt wurden. Zu den leistungsstärksten zählen die im Kraftwerk Nasworthy (USA) des Unternehmens 1 - PTU installierten GuD-Anlagen; 2 – GuD mit NPG; 3 – GuD mit Westinghouse HPG. Es umfasste eine Gasturbineneinheit mit einer Leistung von 35 MW, einen HSG mit einer Dampfleistung von 296 t/h (mit Dampfparametern von 10,2 MPa, 540 °C) und eine Dampfturbine mit einer Leistung von 85 MW. Maximale Leistung Die Gasturbinenanlage mit kombiniertem Kreislauf (im Spitzenmodus) erreichte 132 MW und der spezifische Wärmeverbrauch betrug 2370 kcal/kWh, was 100 kcal/kWh weniger im Vergleich zu einer Dampfturbinenanlage mit ähnlicher Leistung ist.

Etwa die gleiche Leistung (130 MW) entwickelte das im gleichen Zeitraum produzierte Brown-Boveri-Kombikraftwerk, dessen VPG Dampf mit einem Druck von 12,6 MPa und einer Temperatur von 537 °C erzeugte. Dieses CCGT war effizient. etwa 34 %, d.h. 6,0 % höhere Effizienz Dampfturbinenanlage gleicher Leistung und gleicher Dampfparameter. Das Unternehmen Brown-Boveri produzierte HPG mit einer Kapazität von bis zu 75 t/h.

Das Unternehmen Foster Wheeler (USA) schlug ein GuD mit einem HPG, einer Gasturbine mit einer Leistung von 18,7 MW und einer Dampfturbine mit einer Leistung von 117,7 MW vor (mit anfänglichen Dampfparametern von 12,7 MPa, 538 °C). Die geplante Leistungssteigerung sollte 15 % und der Kraftstoffverbrauch 10 % betragen.

Tabelle 4. Vergleich der Effizienz verschiedener TPP-Systeme gemäß GE-Daten

|

TPP-Diagramm |

|

|

Initial (Dampfturbine) |

|

|

GuD-Aggregat mit Verdrängungsregeneration |

|

|

CCGT mit NPG |

|

|

PGU mit HSV |

Durch Experimente entstanden Unternehmen verschiedene Möglichkeiten CCGT-Systeme zur Stromerzeugung mit HSV. Das Originaldiagramm verfügte über ein tschechoslowakisches GuD-Aggregat (installiert im Heizkraftwerk Dvor Královy) mit einem Dampf-Luft-Kessel (Abb. 4.24). Wie Sie sehen, wird darin die vom Kompressor komprimierte Luft zunächst in zwei im Kessel hintereinander geschalteten Flächenerhitzern (3, 4) auf 650 °C erhitzt und gelangt dann in die Gasturbine (in diesem Fall Luft). (2), dehnt sich aus und gelangt dann in den Zyklonofen des Kessels (5). Der Kessel erzeugt neben der Lufterwärmung gleichzeitig Dampf, der die Dampfturbine (6) antreibt. Geschätzte Effizienz Die Installationen erreichten 37–38 %.

Allerdings waren stromerzeugende GuD-Anlagen mit HPG recht komplex und erforderten hochwertige gasförmige oder flüssige Brennstoffe. All dies führte zu einem wachsenden Interesse an Gas-Kombikraftwerken mit einem Niederdruck-Dampferzeuger (GuD mit Flüssiggas), da sie einfacher konstruiert sind, keine Sonderausrüstung erfordern und die Verbrennung aller Arten von Brennstoffen, einschließlich Feststoffen, ermöglichen Brennstoff im Kessel.

Vor dem Hintergrund einer immer größer werdenden Verknappung von hochwertigem Kraftstoff ist dieser Vorteil von GuD-Anlagen mit NPG von besonderer Bedeutung. Wie bereits in Unterabschnitt 3.8 erwähnt, wurden 1981 im moldawischen GTPP-2 zwei GuD-Gasturbineneinheiten mit kombinierten Dampferzeugern mit einer Leistung von 250 MW gebaut. Die Kraftwerke arbeiten im variablen Teil des Stromlastplans, wobei die Gasturbineneinheiten GT-35-770 abgeschaltet und die Dampfturbinen K-210-130 nachts auf 40 % ihrer vollen Leistung entladen werden.

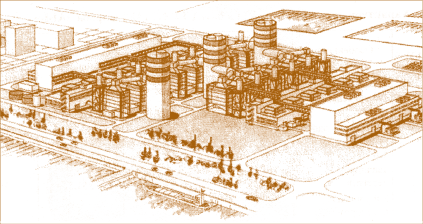

Nachdem die anfängliche Gastemperatur vor der Turbine mehr als 1000 °C erreichte, begann die intensive Entwicklung und weitverbreitete Einführung von GuD-Anlagen mit Abhitzekessel im Energiesektor (Ende der 1980er Jahre begannen General Electric und Westinghouse mit der Nutzung von Gastemperaturen). nähert sich 1260 °C). Eine Erhöhung der Gastemperatur vor der Turbine erhöht natürlich die Temperatur Abgase und erhöht die Möglichkeit, ihre Wärme im HRSG zu nutzen, was zu einer spürbaren Steigerung von Leistung und Effizienz führt. Kombikraftwerk. Das Interesse an GuD-Einheiten mit HRSG wurde auch durch die Tatsache geweckt, dass ihre Stückkosten fast 30 % unter den Kosten von Dampfturbinen-Wärmekraftwerken mit Einheiten gleicher Leistung lagen. Die Produktion dieser Einheiten wurde in den 90er Jahren des 20. Jahrhunderts weltweit von 17 Unternehmen durchgeführt, von denen die größten die amerikanischen Unternehmen General Electric und Westinghouse sind (produziert GuD-Einheiten mit HRSG unter dem Markennamen PACE). GuD-Anlagen vom Typ PACE sind in den USA, Mexiko und Japan im Einsatz. Anlagen vom Typ VEGA (das französische Unternehmen Alstom zusammen mit General Electric) werden in einer Reihe von Ländern Europas und Asiens (insbesondere in China und Malaysia) eingesetzt. Siemens hat eine Reihe von Leistungsgasturbinen der 3A-Serie mit einer Leistung von 70 (V64.3A) bis 240 (V94.3A) MW entwickelt. Dementsprechend stiegen die Leistung und Effizienz an ihrer Basis. PGU. Zu den leistungsstärksten gehört das Hsinta CCGT-TPP in Taiwan (Abb. 4.25).

Das modernste Kraftwerk der neuen Generation nicht nur in den GUS-Staaten, sondern auch in Europa mit einer äußerst wirtschaftlichen und umweltfreundlichen GuD-Technologie zur Erzeugung von Strom und Wärme dieser Art ist das in der Region gelegene Nordwest-KWK Bezirk Primorsky von St. Petersburg. Die Station wird schrittweise mit vier Startkomplexen in Betrieb genommen. Jedes umfasst ein PGU450T-Aggregat und einen Komplex von Generalstationsanlagen (das erste Kraftwerk wurde im Dezember 2000 in Betrieb genommen, das zweite am 29. November 2006). Die ersten und zweiten Triebwerke sowie dann die dritten und vierten werden zu autonomen Modulen zusammengefasst separate Gebäude Hauptgebäude. Jedes PGU-450T-Aggregat umfasst: zwei V-94.2-Gasturbinentriebwerke, zwei P-90-Abhitzekessel, eine T-150-7.7-KWK-Dampfturbine und drei Generatoren mit luftgekühlt TFG(P)-160-2UZ und ein dreistufiges Heizwerk mit zwei horizontalen Netzwerk-Warmwasserbereitern der 1. und 2. Stufe und zwei vertikalen Netzwerk-Warmwasserbereitern der 3. Stufe. Netzwerkheizungen können sowohl in Reihe als auch parallel betrieben werden. Die installierte elektrische Leistung jedes Kraftwerks beträgt 450 MW und die thermische Leistung 365 Gcal/h. Die jährliche Stromproduktion beträgt 2353 Millionen kWh und die Wärmeproduktion 1783 Tausend Gcal. Nach der Inbetriebnahme der gesamten Station beträgt die jährliche Stromversorgung 9410 Millionen kWh bei einer Betriebszeit von 5445 Stunden pro Jahr.

Im Zeitraum 2000–2005. In einer Reihe von Ländern wurden mehrere Gasturbinen-Wärmekraftwerke (im Wesentlichen Kombikraftwerke) gebaut fester Brennstoff, wodurch die Gesamtkapazitätssteigerung der in Betrieb genommenen Elektroanlagen dieser Art etwa 10 % pro Jahr betrug. Neben Kohle wurden auch Ölraffinerieabfälle und Biomasse verwendet. Bereits 2000–2003. GuD-Kraftwerke mit Petrolkoksvergasung wurden in Betrieb genommen: in den USA (mit einer Leistung von 750 und 936 MW), Japan (650 und 342 MW), der Normandie (400 MW), Italien (279 MW), Sizilien (562 MW), Singapur (160 MW) . In Spanien wurde Ende 2004 und Anfang 2005 ein GuD-Block mit einer Leistung von 935 MW mit dem gleichen Brennstoff in Betrieb genommen. Darüber hinaus wurde der Bau eines GuD-Blocks mit Biomassevergasung fortgesetzt. So wurden im Jahr 2001 in Italien (in der Stadt Pisa) GuD-Anlagen mit Holzvergasung mit einer Leistung von 12–16 MW eingeführt. Im Jahr 2002 wurde in Brasilien (Bundesstaat Bahia) eine GuD-Anlage (basierend auf LM 5000) mit Vergasung von Zuckerrohrbrei (Bagasse) errichtet. In den USA (Minnesota) wird mit dem gleichen Brennstoff ein GuD-Block mit einer Leistung von 75 MW gebaut. In Deutschland gibt es ein Pilot-Wärmekraftwerk mit einer elektrischen Leistung von 3,5 und einer thermischen Leistung von 4,5 MW mit Vergasung von Holzabfällen verschiedene Typen. Derzeit gibt es weltweit mehr als 20 GuD-Anlagen mit Brennstoffvergasung.

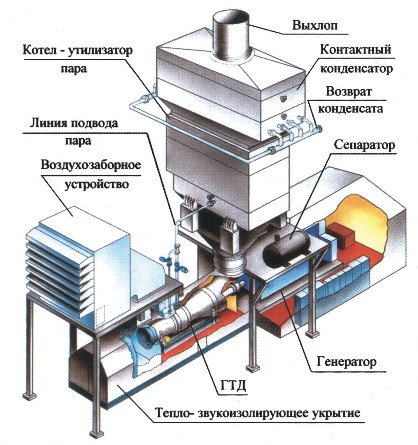

Anlagen mit Dampfkrafteinspritzung (STIG) in den Strömungsweg Gasturbinentriebwerk gasförmig oder einwertig sind (siehe Abschnitt 3.8). Sie werden überwiegend als Kraftwerke genutzt Industrieunternehmen und kleine regionale Kraftwerke, bei denen die maximale Stromleistung erforderlich ist und eine Quelle vorhanden ist frisches wasser. Obwohl das absolute Maß an Effizienz Diese GPUs sind niedriger als die binären GPUs (mit PTU), aber aufgrund des Fehlens einer Dampfturbine und eines Kondensators und des Vorhandenseins eines elektrischen Generators sind sie viel einfacher im Design und kompakter als binäre GPUs. Darüber hinaus schafft die Möglichkeit der Dampfeindüsung in die Brennkammer die Voraussetzungen, den Ausstoß hochgiftiger Stickoxide zu minimieren. Der größte Produzent GPU-STIG ist ein Unternehmen von General Electric. Seine GPUs sind in vielen Ländern auf der ganzen Welt im Einsatz, darunter China und Japan. 1988 ging in Japan eines der leistungsstärksten Gas-Dampf-Wärmekraftwerke der Welt, Fuji, in Betrieb. Es besteht aus vierzehn einwelligen Gas-Dampf-Monoblöcken STIG 109E (Abb. 4.26) mit einer Gesamtleistung von 2000 MW und die Möglichkeit der Reihenschaltung gewährleistet einen konstanten Wirkungsgrad. (48 %) im Lastbereich von 100 bis 14 %. Das Wärmekraftwerk „Fuji“ ist eines von zehn geplanten japanischen GuD-Kraftwerken. Der unwiederbringliche Verlust von chemisch gereinigtem Kesselwasser mit den Abgasen ist der Hauptnachteil der GPU vom Typ STIG und wird in einer Anlage namens „Aquarius“ (Abb. 4.27) beseitigt, in der der in den Abgasen enthaltene Wasserdampf kondensiert wird in einem Kontaktkondensator am Ausgang des Kessel-Recyclers.

Seit 2001 befindet sich die Leitprobe der Vodoley16 GPU (basierend auf dem UGT 10000S) im Pilotbetrieb als Antrieb an der Kompressorstation Stavishchenskaya (DC Ukrtransgaz, Tscherkassy) der zentralen Gaspipeline Russland-Ukraine-Europa.

Seine Tests zeigten die Möglichkeit der Kondensation nicht nur von Dampf, der gemäß dem STIG-Schema in Verbrennungsprodukte eingespritzt wird, sondern auch von Wasserdampf, der in der Brennkammer bei der Verbrennung von Kohlenwasserstoffbrennstoff entsteht. Solche Gas-Dampf-Anlagen sind für den Einsatz in Niedrigwassergebieten vielversprechend.

In den letzten Jahren wurden weltweit große Erfolge bei der Entwicklung verschiedener GuD- und Gas-Dampf-Kraftwerke erzielt, die höchste Effizienz bieten. unter allen Kraftwerken, die Strom mit fossilen Brennstoffen erzeugen. Sie sind auch die umweltfreundlichsten aller Kraftwerke mit fossilen Brennstoffen.

Steuerungssysteme für thermische Prozesse von GuD- und Gas-Dampf-Kraftwerken

Einzelteile technologische Ausrüstung Mit der Entwicklung von Wärmekraftwerken wurden diese immer fortschrittlicher und die Wärmekraftwerke selbst wurden immer komplexer. Unter diesen Bedingungen haben Instrumentierungs- und Steuergeräte eine besondere Bedeutung erlangt. Die rasante Entwicklung hat neue Möglichkeiten eröffnet, die Rentabilität und Umweltfreundlichkeit von Kraftwerken sowie gleichzeitig deren Zuverlässigkeit und Sicherheit zu steigern. Computerausrüstung und Mikroelektronik, automatisierte Steuerungs- und Regelungssysteme.

Moderne GuD- und Gas-Dampf-Kraftwerke werden mit einem einzigen Software- und Hardwarekomplex automatisierter Prozessleitsysteme bedient ( automatisierte Systeme Prozesssteuerung). Der Komplex umfasst: Messgeräte(Sensoren); Geräte zur Massendurchflusskontrolle; das eigentliche automatisierte Prozessleitsystem zur Durchführung von Regelungs-, Steuerungs-, Überwachungs- und Automatisierungsaufgaben; Bedienfeld.

Die vollständige Automatisierung von Gasturbinen- und GuD-Anlagen gewährleistet deren zuverlässigen Betrieb und optimale Nutzung Kraftstoff verbraucht. Der Betriebsleiter leitet Verfahren Einsatz computergestützter Überwachungs- und Steuerungstools. An der Wand im Kontrollraum vor den Bedienern hängt in der Regel ein Gedächtnisschaltbild der Anlage, die mit redundanten Funktionsmodulen und Untergruppen, Geräten zur Überwachung von Zwischen- und allgemeinen Prozesskreisläufen, Anzeigen und Signalgeräten für den Gerätestatus ausgestattet ist und sein Schutz.

Wir haben bereits darüber gesprochen, warum es in Russland im Zusammenhang mit der Einführung von GuD-Anlagen zu einer Revolution im Energiesektor kommen wird.

Das führende Designinstitut der Energiebranche – JSC Institute of Teploelektroproekt (TEP) in Moskau – hat Prioritäten für die geplante groß angelegte Anwendung von GuD-Technologien in Russland für die nächsten 15 bis 20 Jahre definiert:

Kombikraftwerke (CCGTs) des Nutzungstyps mit einem Wirkungsgrad von mehr als 50 % – führen bis zu 60 Millionen kW mit CCGT-325-, CCGT-480- und CCGT-650-Einheiten (mehr als 100 Einheiten) ein;

PGU nach dem Schema zur Ableitung von Gasen aus einer Gasturbineneinheit (GTU) in Kraftkessel mit einem Wirkungsgrad von bis zu 44–46 % – etwa 18 Millionen kW mit PGU-220, PGU-260, PGU-360 und PGU einführen. 430 Einheiten (mehr als 50 Einheiten);

GuD-Kraftwerke nach dem Schema mit Verdrängung der Regeneration mit einem Wirkungsgrad von bis zu 42–43 % – Einführung von etwa 2 Millionen kW mit einer Gasturbineneinheit mit einer Blockleistung von 23–45 MW (mehrere Dutzend Einheiten).

Die Berechnung basiert auf Gas

Damit war gemeint, dass der Hauptbrennstoff in der russischen Wärmekraftindustrie in den kommenden Jahrzehnten Erdgas sein wird.

Die technischen und wirtschaftlichen Berechnungen, die der Auswahl dieser Prioritäten zugrunde lagen, zeigten eine Reduzierung der Kapitalkosten im Vergleich zu herkömmlichen Dampfkraftwerken (SPU) um 30 % für die erste Gruppe und um 7-8 % für die zweite und dritte Gruppe. Eine Erhöhung der Kapitalkosten bei gleichbleibender benötigter Leistung kann fast ausschließlich durch Kraftstoffeinsparungen kompensiert werden.

Da GuD-Anlagen den GuD-Anlagen hinsichtlich der Effizienz der Kraftstoffverbrennung deutlich überlegen sind, wird der Vorteil von GuD-Anlagen gegenüber GuD-Anlagen jetzt und in absehbarer Zukunft, wenn die Brennstoffpreise steigen (sie nähern sich dem Weltpreisniveau), nur noch offensichtlicher werden.

Lesen Sie auch: Zuverlässigkeit von GuD-Gasturbineneinheiten

Als Referenz: Ausland aktuelle Preise für Erdgas liegen überwiegend im Bereich von 40-80 Dollar. USA pro 1000 m 3 (0,04-0,08 US-Dollar pro m 3), in Russland - innerhalb von 20-35 Dollar. USA pro 1000 m 3 (0,012-0,018 US-Dollar pro m 3).

Wir verlassen Dampfturbinen und fügen Gasturbinen hinzu

Das Hinzufügen von Gasturbinenzusätzen zu bestehenden Dampfkraftwerken steigert Leistung und Effizienz bei Stückkosten, die drei- bis viermal niedriger sind als beim Bau neuer binärer Kombikraftwerke mit ähnlicher Leistung, verbessert außerdem die Umweltleistung und könnte für potenzielle Kunden von Interesse sein Investoren.

Die im letzten Jahrzehnt in Russland aufgetauchten Hochleistungsgasturbinen – GTU-110, GTE-160 – eröffnen die Aussicht auf eine flächendeckende Umsetzung von GuD-Anlagen im Großenergiesektor.

Ausländische Netzteile in Moskau

Gleichzeitig bevorzugen einige Unternehmen nach wie vor bewährte und hocheffiziente ausländische Gasturbinenanlagen. Beispielsweise unterzeichnete City-Energo im November 2001 einen Vertrag mit Alstom über die Lieferung einer 225-MW-GuD-KWK-Anlage nach Moskau. Es wird im Zentrum von Moskau stehen und soll das im Bau befindliche Moskauer Geschäftszentrum mit Strom und Wärme versorgen. Der Bau der Anlage im Zentrum der Hauptstadt wurde dank High möglich Umwelteigenschaften Gasturbinen GTX100.

GTU für Surgutneftegaz

Im Jahr 2001 wurden Gasturbinenkraftwerke an Surgutneftegaz JSC (basierend auf den Gasturbinen Tornado 6.75 und GTU-4P), an Yukos Oil Company OJSC und an das Öl- und Gasfeld North Gubkinskoye geliefert.

Brauche langes Geld

Unter modernen russischen Bedingungen Hauptgrund Was die Entwicklung des Energiesektors und anderer Wirtschaftszweige verzögert, ist das unzureichende oder völlige Fehlen von Investitionen.

Staatliche und regionale Haushalte verfügen nicht über die Mittel für Großinvestitionen im Energiesektor. Bei privaten Strukturen sind Investitionen in Projekte mit Amortisationszeiten von 8–10 Jahren oder mehr gleichbedeutend mit nicht rückzahlbaren Krediten.

Gasturbineneinheiten (GTU) sind ein einzelner, relativ kompakter Energiekomplex, in dem eine Leistungsturbine und ein Generator im Tandem arbeiten. Das System hat im sogenannten Kleinenergiesektor eine weite Verbreitung gefunden. Hervorragend geeignet für die Strom- und Wärmeversorgung großer, abgelegener Unternehmen Siedlungen und andere Verbraucher. Gasturbinenanlagen werden in der Regel mit flüssigem Brennstoff oder Gas betrieben.

An der Spitze des Fortschritts

Bei der Steigerung der Energiekapazität von Kraftwerken verlagert sich die führende Rolle auf Gasturbineneinheiten und deren Weiterentwicklung – GuD-Anlagen (CCGTs). So sind in US-Kraftwerken seit Anfang der 1990er Jahre bereits mehr als 60 % der in Betrieb genommenen und modernisierten Kapazitäten Gasturbineneinheiten und GuD-Gasturbineneinheiten, und in einigen Ländern erreichte ihr Anteil in einigen Jahren 90 %.

IN große Mengen Es werden auch einfache Gasturbineneinheiten gebaut. Es stellte sich heraus, dass die Gasturbineneinheit mobil, wirtschaftlich im Betrieb und leicht zu reparieren war optimale Lösung zur Abdeckung von Spitzenlasten. Um die Jahrhundertwende (1999–2000) erreichte die Gesamtkapazität der Gasturbinenanlagen 120.000 MW. Zum Vergleich: In den 80er Jahren lag die Gesamtleistung solcher Anlagen bei 8.000–10.000 MW. Ein erheblicher Teil der Gasturbineneinheiten (mehr als 60 %) war für den Betrieb als Teil großer binärer Kombikraftwerke mit einer durchschnittlichen Leistung von etwa 350 MW vorgesehen.

Historischer Hintergrund

Die theoretischen Grundlagen des Einsatzes von Dampf-Gas-Technologien wurden in unserem Land bereits Anfang der 60er Jahre ausreichend detailliert untersucht. Schon damals wurde klar: Der allgemeine Entwicklungspfad der Wärmekrafttechnik war gerade mit der Dampf-Gas-Technologie verbunden. Für ihre erfolgreiche Umsetzung waren jedoch zuverlässige und hocheffiziente Gasturbineneinheiten erforderlich.

Es waren die bedeutenden Fortschritte im Gasturbinenbau, die den modernen Qualitätssprung in der thermischen Energietechnik bestimmten. Eine Reihe ausländischer Unternehmen lösten erfolgreich das Problem der Schaffung effizienter stationärer Gasturbinenanlagen zu einer Zeit, als inländische führende Organisationen in einer Kommandowirtschaft die am wenigsten vielversprechenden Dampfturbinentechnologien (STU) förderten.

Lag der Wirkungsgrad von Gasturbinenanlagen in den 60er Jahren bei 24–32 %, so hatten die besten stationären Gasturbinenanlagen Ende der 80er Jahre bereits einen Wirkungsgrad (bei autonomer Nutzung) von 36–37 %. Dadurch war es möglich, auf ihrer Basis GuD-Einheiten zu schaffen, deren Wirkungsgrad 50 % erreichte. Zu Beginn des neuen Jahrhunderts lag dieser Wert bei 40 %, in Kombination mit Gas-Kombi-Motoren sogar bei 60 %.

Vergleich von Dampfturbinen- und GuD-Anlagen

In GuD-Anlagen auf Basis von Gasturbineneinheiten besteht die unmittelbare und realistische Aussicht, einen Wirkungsgrad von 65 % oder mehr zu erreichen. Gleichzeitig kann man bei Dampfturbinenanlagen (entwickelt in der UdSSR) nur dann auf einen Wirkungsgrad von nicht mehr als 46-49 hoffen, wenn eine Reihe komplexer wissenschaftlicher Probleme im Zusammenhang mit der Erzeugung und Nutzung von überkritischem Dampf erfolgreich gelöst werden %. Somit sind Dampfturbinenanlagen hinsichtlich der Effizienz GuD-Anlagen hoffnungslos unterlegen.

Auch hinsichtlich Kosten und Bauzeit sind Dampfturbinenkraftwerke deutlich unterlegen. Im Jahr 2005 betrug der Preis für 1 kW für eine GuD-Einheit mit einer Leistung von 200 MW oder mehr auf dem globalen Energiemarkt 500–600 US-Dollar/kW. Für GuD-Anlagen mit geringerer Kapazität lagen die Kosten im Bereich von 600–900 $/kW. Leistungsstarke Gasturbineneinheiten entsprechen Werten von 200-250 $/kW. Mit abnehmender Leistung der Einheiten steigt ihr Preis, übersteigt jedoch normalerweise nicht 500 $/kW. Diese Werte liegen um ein Vielfaches unter den Kosten für ein Kilowatt Strom aus Dampfturbinenanlagen. Beispielsweise der Preis einer installierten Kilowattleistung für die Brennwertnutzung Dampfturbinenkraftwerke schwankt zwischen 2000-3000 $/kW.

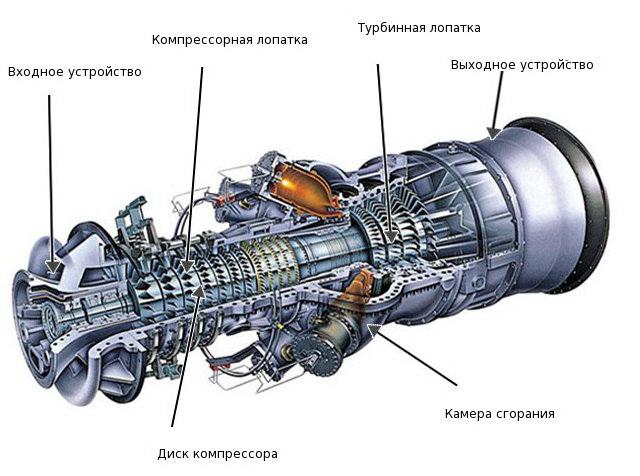

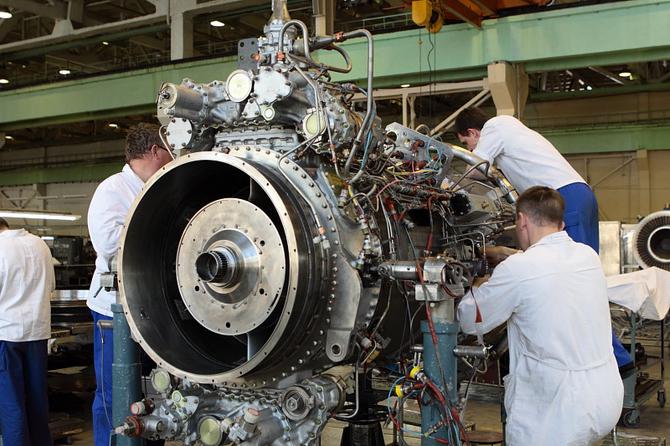

Die Anlage umfasst drei Grundeinheiten: eine Brennkammer und einen Luftkompressor. Darüber hinaus sind alle Einheiten in einem vorgefertigten Einzelgebäude untergebracht. Die Verdichter- und Turbinenrotoren sind starr miteinander verbunden und werden von Lagern getragen.

Um den Kompressor herum sind Brennkammern angeordnet (z. B. 14 Stück), jede in einem eigenen separaten Gehäuse. Die Luft gelangt durch das Einlassrohr in den Kompressor; Luft verlässt die Gasturbine durch das Abgasrohr. Das Gasturbinengehäuse basiert auf leistungsstarken Stützen, die symmetrisch auf einem einzigen Rahmen angeordnet sind.

Funktionsprinzip

Die meisten Gasturbinenanlagen nutzen das Prinzip der kontinuierlichen Verbrennung oder des offenen Kreislaufs:

- Zunächst wird das Arbeitsmedium (Luft) von einem geeigneten Kompressor bei Atmosphärendruck gepumpt.

- Anschließend wird die Luft auf einen höheren Druck verdichtet und in die Brennkammer geleitet.

- Es wird mit Brennstoff versorgt, der bei konstantem Druck verbrennt und so für eine konstante Wärmezufuhr sorgt. Aufgrund der Kraftstoffverbrennung steigt die Temperatur des Arbeitsmediums.

- Als nächstes gelangt das Arbeitsmedium (jetzt ist es ein Gas, das eine Mischung aus Luft und Verbrennungsprodukten ist) in die Gasturbine, wo es sich ausdehnt atmosphärischer Druck, begeht nützliche Arbeit(dreht eine Turbine, die Strom erzeugt).

- Nach der Turbine werden die Gase in die Atmosphäre abgegeben, wodurch der Arbeitskreislauf geschlossen wird.

- Der Unterschied im Betrieb von Turbine und Kompressor wird durch einen elektrischen Generator wahrgenommen, der sich auf einer gemeinsamen Welle mit Turbine und Kompressor befindet.

Intermittierende Feuerungsanlagen

Im Gegensatz zur bisherigen Bauweise kommen bei intermittierenden Verbrennungsanlagen zwei Ventile statt einem zum Einsatz.

- Der Kompressor drückt Luft durch das erste Ventil in die Brennkammer, während das zweite Ventil geschlossen ist.

- Steigt der Druck im Brennraum, wird das erste Ventil geschlossen. Dadurch wird das Kammervolumen geschlossen.

- Bei geschlossene Ventile Der Kraftstoff wird in der Kammer verbrannt; die Verbrennung erfolgt natürlich in einem konstanten Volumen. Dadurch steigt der Druck des Arbeitsmediums weiter an.

- Als nächstes wird das zweite Ventil geöffnet und das Arbeitsmedium gelangt in die Gasturbine. In diesem Fall nimmt der Druck vor der Turbine allmählich ab. Bei Annäherung an den atmosphärischen Druck sollte das zweite Ventil geschlossen, das erste geöffnet und die Aktionsfolge wiederholt werden.

Bei der praktischen Umsetzung des einen oder anderen thermodynamischen Zyklus müssen sich die Konstrukteure vielen unüberwindbaren technischen Hindernissen stellen. Das typischste Beispiel: Wenn die Dampffeuchtigkeit mehr als 8-12 % beträgt, nehmen die Verluste im Strömungsteil stark zu, dynamische Belastungen nehmen zu und es kommt zu Erosion. Dies führt letztlich zur Zerstörung des Turbinenströmungsweges.

Aufgrund dieser Einschränkungen im Energiesektor (um einen Job zu bekommen) breite Anwendung Bisher wurden nur zwei grundlegende thermodynamische Rankine-Zyklen und der Brayton-Zyklus gefunden. Die meisten Kraftwerke basieren auf einer Kombination von Elementen dieser Kreisläufe.

Der Rankine-Zyklus wird für Arbeitsflüssigkeiten verwendet, die während der Umsetzung des Zyklus einen Phasenübergang durchlaufen Dampfkraftwerke. Für Arbeitsflüssigkeiten, die unter realen Bedingungen nicht kondensierbar sind und die wir Gase nennen, wird der Brayton-Zyklus verwendet. In diesem Kreislauf arbeiten Gasturbineneinheiten und Verbrennungsmotoren.

Kraftstoffverbrauch

Die überwiegende Mehrheit der Gasturbineneinheiten ist für den Betrieb ausgelegt Erdgas. Manchmal flüssiger Kraftstoff Wird in Systemen mit geringer Leistung verwendet (seltener - mittlere, sehr selten - hohe Leistung). Ein neuer Trend ist der Übergang kompakter Gasturbinensysteme zur Verwendung fester brennbarer Materialien (Kohle, seltener Torf und Holz). Diese Trends sind auf die Tatsache zurückzuführen, dass Gas ein wertvoller technologischer Rohstoff für die chemische Industrie ist, dessen Einsatz dort oft rentabler ist als im Energiesektor. Die Produktion von Gasturbineneinheiten, die effizient mit festen Brennstoffen arbeiten können, nimmt aktiv Fahrt auf.

Der Unterschied zwischen einem Verbrennungsmotor und einer Gasturbineneinheit

Der grundlegende Unterschied zwischen Gasturbinenkomplexen besteht im Folgenden. In einem Verbrennungsmotor finden die Prozesse der Luftkompression, der Kraftstoffverbrennung und der Expansion der Verbrennungsprodukte in einem statt Strukturelement, genannt Motorzylinder. In einer Gasturbineneinheit sind diese Prozesse in separate Struktureinheiten unterteilt:

- die Kompression erfolgt im Kompressor;

- Kraftstoffverbrennung jeweils in einer speziellen Kammer;

- Die Expansion der Verbrennungsprodukte erfolgt in einer Gasturbine.

Dadurch sind Gasturbineneinheiten und Verbrennungsmotoren strukturell sehr ähnlich, obwohl sie nach ähnlichen thermodynamischen Kreisläufen arbeiten.

Abschluss

Mit der Entwicklung der Kleinenergie und der Steigerung ihrer Effizienz nehmen Gasturbinen- und Dampfturbinensysteme einen immer größeren Anteil am gesamten Energiesystem der Welt ein. Dementsprechend ist ein Gasturbinenbetreiber zunehmend gefragt. Im Anschluss an westliche Partner eine Reihe Russische Hersteller die Produktion wirtschaftlich beherrschen effektive Installationen Gasturbinentyp. Das erste GuD-Kraftwerk einer neuen Generation in der Russischen Föderation war das Nordwest-BHKW in St. Petersburg.

Die heimische Wärmeenergie hat sich entwickelt und basiert nach wie vor überwiegend auf Dampf: Brennstoff wird in Kraftwerken in Kesselöfen verbrannt und die freigesetzte Wärme wird zur Erzeugung und Überhitzung von Dampf genutzt. Der Dampf expandiert in Turbinen, seine Energie wird in mechanische Energie umgewandelt und dazu genutzt, einen elektrischen Generator in Rotation zu versetzen, der Strom erzeugt.

Der in den Turbinen abgegebene Dampf wird kondensiert und zum Kessel zurückgeführt. Die im Kessel abgekühlten Verbrennungsprodukte werden in die Atmosphäre abgegeben.

Dampfkraftwerke sind gut entwickelt, zuverlässig und langlebig. Ihre Blockkapazität erreicht 800–1200 MW und der Wirkungsgrad beträgt bis zu 40–41 Prozent, bei den modernsten Kraftwerken im Ausland sogar 45–48 Prozent.

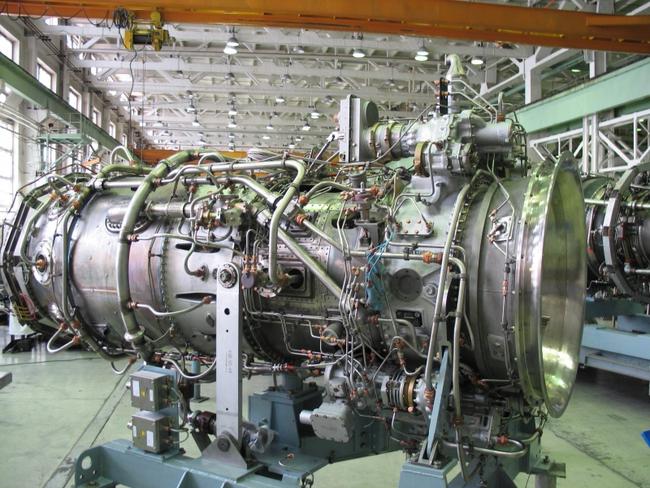

Auch schon lange Zeit Gasturbinenanlagen werden im Energiesektor eingesetzt. Das ist ein völlig anderer Motortyp. Bei GTU atmosphärische Luft Es wird auf 15–20 Atmosphären komprimiert, wobei der Brennstoff verbrannt wird, um Verbrennungsprodukte mit hoher Temperatur (1200–1500 °C) zu bilden, die sich in der Turbine auf Atmosphärendruck ausdehnen. Wegen mehr hohe Temperatur Die Turbine entwickelt etwa die doppelte Leistung, die zum Drehen des Kompressors erforderlich ist.

Der Überschuss wird zum Antrieb eines elektrischen Generators verwendet. Im Ausland werden Gasturbinen mit einer Blockleistung von 260–280 MW und einem Wirkungsgrad von 36–38 Prozent betrieben. Die Temperatur der Abgase in ihnen beträgt 550–620 °C.

Interesse

Aufgrund der grundsätzlichen Einfachheit des Zyklus und der Konstruktion sind die Kosten von Gasturbinenanlagen deutlich niedriger als die von Dampfkraftwerken. Sie besetzen weniger Platz, erfordern keine Kühlung mit Wasser, lassen sich schnell starten und den Betriebsmodus ändern. GTUs sind einfacher zu warten und vollständig automatisiert.

Da das Arbeitsmedium von Gasturbinen Verbrennungsprodukte sind, ist es nur durch den Einsatz möglich, die Leistungsfähigkeit der von ihnen umspülten Teile aufrechtzuerhalten reine Art Brennstoffe: Erdgas oder flüssige Destillate.

Gasturbinen entwickeln sich rasant weiter, mit steigenden Parametern, Geräteleistung und Effizienz. Sie wurden im Ausland entwickelt und werden mit den gleichen Zuverlässigkeitsindikatoren wie Dampfkraftwerke betrieben.

Selbstverständlich kann auch die Wärme der in einer Gasturbineneinheit ausgestoßenen Gase genutzt werden. Am einfachsten gelingt dies durch Erhitzen von Wasser zum Erhitzen oder Erzeugen von Prozessdampf. Es stellt sich heraus, dass die erzeugte Wärmemenge etwas größer ist als die Strommenge, und der Gesamtwärmenutzungsgrad des Brennstoffs kann 85–90 Prozent erreichen.

Lassen Sie es warm wirken

Es gibt noch eine weitere, noch attraktivere Möglichkeit, diese Hitze zum Einsatz zu bringen.

Aus der Thermodynamik ist bekannt, dass der Wirkungsgrad des Kreisprozesses am vollkommensten ist Wärmekraftmaschine(es wurde vor fast 200 Jahren von Carnot erfunden) ist proportional zum Verhältnis der Temperaturen der Wärmezufuhr und -abfuhr. In einer Gasturbineneinheit wird während des Verbrennungsprozesses Wärme zugeführt. Die Temperatur der entstehenden Produkte, die das Arbeitsmedium von Turbinen sind, wird nicht durch die Wand (wie bei einem Kessel), durch die die Wärme übertragen werden muss, begrenzt und kann deutlich höher sein.

Die Kühlung von Teilen, die mit heißen Gasen gewaschen werden, ist gemeistert und ermöglicht es ihnen, ihre Temperaturen auf einem akzeptablen Niveau zu halten.

In Dampfkraftwerken darf die Temperatur von überhitztem Dampf den zulässigen Wert für die Metallrohre von Kesselüberhitzern und ungekühlten Bauteilen wie Dampfleitungen, Verteilern, Armaturen nicht überschreiten – sie beträgt derzeit 540–565 °C, und zwar in den meisten Fällen moderne Installationen– 600‑620 °C. Die Wärmeabfuhr in den Kondensatoren von Dampfturbinen erfolgt jedoch durch die Zirkulation von Wasser bei Temperaturen nahe der Umgebungstemperatur.

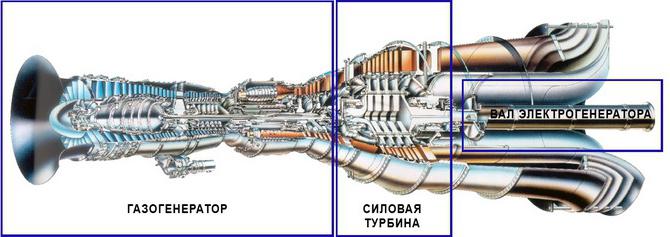

Diese Merkmale ermöglichen eine deutliche Steigerung der Effizienz der Stromerzeugung durch die Kombination von Hochtemperaturversorgung (in der Gasturbineneinheit) und Niedertemperaturwärmeabfuhr (im Kondensator der Dampfturbine) in einem GuD-Kraftwerk (GuD). . Dazu werden die in der Turbine ausgestoßenen Gase einem Abhitzekessel zugeführt, wo Dampf erzeugt und überhitzt wird, der dann in die Dampfturbine gelangt.

Der von ihm rotierende elektrische Generator erhöht bei konstantem Kraftstoffverbrauch in der Brennkammer der Gasturbine die Stromproduktion um das 1,5-fache. Infolgedessen liegt der Wirkungsgrad der besten modernen GuD-Einheiten bei 55–58 Prozent. Solche GuD-Anlagen werden als binär bezeichnet, weil sie einen doppelten thermodynamischen Zyklus durchführen: Der Dampf im Rückgewinnungskessel und der Betrieb der Dampfturbine werden aufgrund der in der Brennkammer der Gasturbinenanlage zugeführten Wärme erzeugt und in der oberen bereits erschöpft Gasturbinenzyklus.

Unter Berücksichtigung aller Vorteile von GuD-Anlagen besteht die wichtigste Aufgabe für den heimischen Energiesektor in der Umstellung zahlreicher Dampfkraftwerke, die überwiegend mit Erdgas betrieben werden, auf GuD-Kraftwerke. Die attraktiven Merkmale solcher GuD-Anlagen sind darüber hinaus hohe effizienz, zeichnen sich durch moderate spezifische Kosten (1,5-2 mal niedriger als bei Dampfkraftwerken ähnlicher Leistung), die Möglichkeit des Baus in kurzer Zeit (zwei Jahre), den halben Bedarf an Kühlwasser und eine gute Manövrierfähigkeit aus.

So erstellen Sie ein Netzteil

Bei der technischen Umrüstung von Kraftwerken sind zwei Möglichkeiten zur Erstellung binärer GuD-Einheiten möglich.

Erstens der Bau des Hauptgebäudes mit optimalen GuD-Einheiten mit einer Blockleistung von 350–1000 MW und einem Wirkungsgrad von 55–60 Prozent.

Zweitens die Platzierung von Gasturbineneinheiten und Abhitzekesseln in bestehenden oder neuen Hauptgebäuden und die Nutzung eines Teils der vorhandenen Dampfturbinen- und Elektroausrüstung in den daraus entstehenden GuD-Gasturbineneinheiten.

Beispielsweise empfiehlt es sich für ein GuD-Aggregat mit einer Gesamtleistung von 800 MW mit drei Gasturbineneinheiten, die Zellen zweier benachbarter K-300-Kraftwerke zu nutzen. In diesem Fall bleibt eine Dampfturbine erhalten und die andere wird demontiert. Elektrischer Generator, Haupttransformator und Zelle Schaltanlage Die demontierte Einheit kann für eine der Gasturbineneinheiten verwendet werden.

Reinkarnation

Nicht weniger wichtig ist die Umwandlung von Dampf-, Gas- und Ölwärmekraftwerken in Kombikraftwerke.

Heiz-KWK-Anlagen arbeiten mit im Jahresverlauf stark schwankenden Wärmelasten. Strom, der im Sommer von weniger sparsamen Turbinen thermischer Kraftwerke bei „schlechtem“ Vakuum im Kondensator erzeugt wird, kann nicht mit der Energie großer Kondensationskraftwerke konkurrieren.

Im Winter verbrauchen die entwickelten Abgasteile der Turbinen Energie zur Überwindung der Reibung sowie zur Belüftung und Kühlung der Endstufen. Der Betrieb mit Wärmelast führt zu einer Verringerung der spezifischen elektrischen Leistung von Dampfwärmekraftwerken, die sich im Allgemeinen durch eine moderate Stromproduktion aus Wärmeverbrauch auszeichnen.

Schließlich sind die Stückkosten von Dampf-KWK-Anlagen deutlich höher als die von Brennwertkraftwerken.

In ihnen werden Gase nach der Gasturbineneinheit in einen Heißwasser- oder Dampfrückgewinnungskessel abgeleitet, wo sie zur Wärmeerzeugung (Wassererwärmung oder Dampferzeugung) für externe Verbraucher genutzt werden. GTU-KWK-Systeme sind die einfachsten. Der Wirkungsgrad moderner Gasturbinen ohne Wärmeerzeugung liegt nahe oder sogar höher als der Wirkungsgrad unterkritischer Dampfturbinen-Wärmekraftwerke im Kondensationsbetrieb. Die Wärmeerzeugung verringert diesen Wirkungsgrad nicht – im Gegensatz zu Dampfturbinenanlagen, bei denen die elektrische Leistung und der Wirkungsgrad aufgrund der Produktion (insbesondere bei hohem Druck) und der Fernwärme-Dampfentnahme deutlich reduziert werden.

Binärer Zyklus

Zur Steigerung der Wärmeproduktion während der Perioden maximale Belastungen Es kommen GTU-Abhitzekessel zum Einsatz, die mit Brennern zur Verbrennung von zusätzlichem Brennstoff ausgestattet sind. Allerdings verringert die Verbrennung von Brennstoff vor Abhitzekesseln sowie die Reduzierung der Wärmelast (Unterausnutzung der Wärme der in Gasturbinenanlagen abgegebenen Gase) die Effizienz von Gasturbinen-KWK-Anlagen, die für industrielle KWK-Anlagen am attraktivsten sind ein erheblicher Anteil der stabilen Dampflast. Sie sind auch bei einem stark schwankenden Zeitplan der thermischen und elektrischen Lasten wirtschaftlich vorteilhaft: Als Beispiel können wir das staatliche Bezirkskraftwerk Jakutsk (im Wesentlichen ein Wärmekraftwerk) mit acht Gasturbineneinheiten mit einer Gesamtleistung von etwa 250 MW nennen. das seit 1971 erfolgreich betrieben wird.

Über das Heizkraftwerk Severo-Zapadnaya

Jede Gasturbineneinheit arbeitet mit einem eigenen Abhitzekessel, in dem Dampf erzeugt und überhitzt wird, der beispielsweise in ein gemeinsames Verteilerrohr und von dort in die vorhandenen Dampfturbinen fließt.

Die erste binäre Kraft-Wärme-Kopplungsanlage in Russland ist die CCGT-450 im Nordwest-BHKW in St. Petersburg.

Bei der im BHKW Nordwest eingesetzten Gasturbinenanlage handelt es sich um einen Abhitzekessel, der 240 t/h Dampf erzeugt Hochdruck Mit einer elektrischen Leistung von 150 MW kann es direkt zum Antrieb der Turbinen PT-60, PT-80 und T-100 in bestehenden Wärmekraftwerken eingesetzt werden.

Wenn ihre Abgase voll beladen sind, wird der Dampfstrom durch die ersten Stufen dieser Turbinen deutlich geringer sein als der Nennwert. Es kann mit den für den CCGT-450 typischen niedrigen Dampfdrücken durchströmt werden.

Dies ist ein gleichzeitiger Rückgang der Frischdampftemperatur auf 500–510 °C im Sommer und sogar etwas mehr niedrige Werte im Winter wird das Problem der Erschöpfung der Ressourcen solcher Turbinen beseitigt. Natürlich wird die Leistung der Dampfturbinen im GuD geringer sein als die Nennleistung, aber die Gesamtleistung des Blocks wird sich mehr als verdoppeln, und sein Wirkungsgrad bei der Stromerzeugung hängt nicht vom Modus ab und wird erheblich sein höher als die der besten Brennwertaggregate.

Wie wirkt sich das auf die Effizienz aus?

Eine solche Änderung der Indikatoren wirkt sich radikal auf die Effizienz von Wärmekraftwerken aus. Die Gesamtkosten der Strom- und Wärmeerzeugung werden dort sinken und die Wettbewerbsfähigkeit auf den Strom- und Wärmemärkten wird steigen.

Gasturbinenanlagen mit Abhitzekesseln werden am besten im neuen Hauptgebäude auf dem Gelände des bestehenden Wärmekraftwerks untergebracht. Zur Deckung von Spitzenlasten oder bei Unterbrechungen der Gasversorgung können alte Kessel als Reserve vorgehalten werden.

Es empfiehlt sich, Gasturbinenanlagen mit einer Leistung von 15-30 MW und weniger für dezentrale Strom- und Wärmequellen, den Umbau von Heiz- und Industriekesselhäusern mit deren Umwandlung in kleine Gasturbinen-KWK-Kraftwerke und manchmal auch die Errichtung von Gasturbinenkraftwerken einzusetzen Gas- und Gasturbinen-Kombikraftwerke (z. B. auf Basis industrieller Wärme- und Kraftwerke mit Dampfturbinen Kapazität 6-12 MW).

Gasturbinen dieser Leistungsklasse eignen sich zur Aufrechterhaltung der Stromproduktion in alten Wärmekraftwerken mit niedrigem Dampfdruck (3–9 MPa). Es empfiehlt sich, vier bis sechs Gasturbineneinheiten mit einer Leistung von 15–30 MW mit Abhitzekesseln zu installieren und den darin erzeugten Dampf in bestehenden Turbinen (sofern diese in Betrieb sind) oder in einer neuen Dampfturbine zu nutzen. Niedrige Dampfparameter sind in diesem Fall kein großer Nachteil. So entsteht ein wirtschaftliches modernes Wärmekraftwerk mit einer elektrischen Leistung von 80–200 MW und einer thermischen Leistung von 100–200 Gcal/h. Der Rest der Heizlast wird im Heizraumbetrieb abgedeckt.