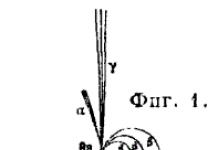

Сплошность покрытия — это значит равномерное без пропусков покрытие. Специалист ОТК оценивает его визуально при дневном или электрическом освещении. Покрытие должно быть сплошным, с хорошей адгезией к металлу, без потёков, морщин, наплывов, постороннего мусора.Мы при нанесении покрытия при помощи гребенки-толщиномера замеряем толщину мокрого слоя

Сразу после нанесения краски, гребенку погружаем в покрытие и ждем несколько секунд.

Разница отметки между мокрым и сухим слоем и будет равняться толщине покрытия. Метод прост и надежен. А толщина покрытия гарантированно будет прочной, надежной и долговечной.

Степень высыхания — контролируется менеджером по качеству малярного участка по методам ИСО 1517 или тактильным методом «прикосновением пальцев рук».

Это необходимо для определения возможности нанесения повторного слоя. Можно определять по времени сушки указанному поставщиком краски при определенных условиях — влажности, температуре и вентиляции.

Используются такие показатели как

- высыхание до отлипа — легкое нажатие пальцем не оставляет следа и не ощущается липкость.

- высыхание на ощупь — если тщательно ощупывать покрытие, то не возникает повреждение.

Защита металлических поверхностей от ржавчины является основной проблемой при обеспечении продолжительного срока их эксплуатации. Разрушительное природное воздействие и агрессивные среды постепенно нарушают первоначальный внешний вид изделий и ослабляют их качества.

Поэтому не удивительно, что антикоррозийная покраска металлоконструкций очень часто выходит на первый план.

На фото — окрашивание сложных конструкций

Для чего это нужно

Использование специальных лакокрасочных материалов для защиты любых металлических поверхностей – самый простой и доступный способ повысить их сопротивляемость окружающей среде и условиям эксплуатации.

Подобные покрытия обладают следующими преимуществами:

- легко наносятся;

- позволяют получить покрытия любого цвета;

- дают возможность обработать сложные и габаритные металлоконструкции;

- цена материала существенно ниже перед другими типами защитных покрытий.

Совет: если вас не устраивает предоставленная смета на покраску металлоконструкций какой либо компанией, вы можете обратиться к другим или произвести работу своими руками.

Применение антикоррозионной защиты металлоконструкций

- Антикоррозионные покрытия позволяют обеспечить долгую и надежную защиту от появления ржавчины на поверхности:

- стальных труб;

- трубопроводов;

- гаражей;

- металлоизделий;

- механизмов и деталей машин.

- Краски используют для окрашивания:

- стальных конструкций;

- оборудования;

- строительной и сельхозтехники.

- Износостойкие покрытия позволяют получить долговременную антикоррозионную защиту наружных поверхностей:

- трубопроводов;

- гидросооружений и мостов;

- строительных металлоконструкций;

- платформ и эстакад;

- емкостей из стали;

- опор ЛЭП;

- хранилищ;

- цистерн, а также металлоконструкций, эксплуатирующихся в условиях агрессивной атмосферы.

Совет: применяя антикоррозионную краску, вы сможете обеспечить надежную защиту металлических поверхностей от появления ржавчины и значительно увеличите их срок эксплуатации.

Окрашивание металлоконструкций

ГОСТ на покраску металлоконструкций предусматривает не только защиту изделий от окружающей среды, в том числе от УФ-излучения или химического и температурного воздействия,но и придание для них красивого внешнего вида. На первый взгляд покраска металлоконструкций по СНиПу может показаться простым процессом, на самом деле это совсем не так .

Технология покраски металлоконструкций предусматривает очистку основания перед нанесением на него , чтобы обеспечить надежное сцепление металла с эмалью. Особенно следует отнестись серьезно к поверхностям, которые уже были покрашены. Необходимо качественно произвести их зачистку от старого покрытия, иначе у нового будет непродолжительный срок эксплуатации.

Основные этапы работ:

- подготовка поверхности;

- удаление жирных отложений;

- нанесение грунта;

- окрашивание.

Совет: при очистке металлических поверхностей следует использовать абразивное оборудование, при этом соблюдая технику безопасности и используя защиту для глаз.

Без процедуры очистки не обойтись, так как на поверхности материала всегда есть некоторые загрязнения. Из-за этого грунтовка или эмаль не смогут «прилипнуть»к ней и будут с нее скатываться, или же слой будет получаться неоднородным, что скажется на качестве покрытия.

При окрашивании металлоконструкций существует два главных направления:

- проведение покраски новых изделий, которые ранее не окрашивались;

- ремонтные работы.

На втором этапе инструкция предписывает обязательное нанесение поверхность. От качества данного процесса будет зависеть способность «прилипания» (адгезии) между основанием и финишным покрытием. Для этого используют сурик или разбавленную уайт-спиритом краску по металлу.

Помните, подготовка под покраску занимает существенно больше времени, чем сам процесс окрашивания. После нанесения грунтовки нужно подождать, пока она высохнет.

Покрытия

Широкое распространение на сегодняшний день получили неорганические цинковые покрытия (полиуретановые или акриловые). Альтернативой является горячее цинкование.

Эти материалы могут вступать в реакцию с металлом и защищать его от коррозии. Очень часто подобный процесс называют «холодным цинкованием». Никакие другие краски не обладают такими характеристиками.

В этом случае расчет площади покраски металлоконструкций зависит от массы.Подобные покрытия очень экономичны в использовании. Их компоненты при защите стали действуют гальваническим методом, при этом начинает формироваться слой цинкового гидроксида.

Распространяясь по металлической поверхности, он заполняет все поры, которые образовались во время реакции цинка.

После этого гидроксид цинка образует карбонат цинка, вступая в реакцию с углеродом из атмосферы. Данное химическое соединение нерастворимое и является непроницаемым барьером для влаги и ржавчины.

Вывод

Защита металла от ржавчины является одним из главных направлений антикоррозионной обработки материалов. Покраска металлоконструкций на высоте и на земле специальными красками дает возможность продлить их безремонтный срок эксплуатации. Видео в этой статье поможет вам найти дополнительную информацию по данной тематике.

В современном мире коррозия металлов и защита их от коррозии является одной из важнейших научно-технических и экономических проблем. Состояние металлоконструкций в различных регионах во многом зависит от воздействия атмосферы. Развитие промышленности и, как следствие, растущее загрязнение атмосферы вызывает интенсивную коррозию металлоконструкций, поэтому встает вопрос антикоррозионной защиты.

РЫЖАЯ ПЫЛЬ

Главная причина коррозионных разрушений металлоконструкций - самопроизвольное физико-химическое разрушение и превращение полезного металла в бесполезные химические соединения. Большинство компонентов окружающей среды, будь то жидкости или газы, способствуют коррозии металлов; постоянные природные воздействия вызывают ржавление стальных конструкций, порчу корпусов автомобилей, образование питтингов (ямок травления) на хромированных покрытиях и тд. Скорость развития коррозии вглубь может достигать 0,01 -0,2 мм в год. Эта проблема заставляет специалистов задуматься и произвести сравнение затрат на удорожание металла {замена или восстановление металлоконструкций) с затратами на их своевременную и качественную окраску.

ОТ ГРУНТОВКИ ДО ФИНИШНОГО СЛОЯ

Нанесенные защитные покрытия обеспечивают прочность и долговечность сооружений и служат надежной защитой металлоконструкций от воздействия окружающей среды. В первую очередь такую защиту можно обеспечить с помощью лакокрасочных материалов. Подбор типа лакокрасочных материалов и системы покрытия зависит от конкретного типа металлоконструкции, с учетом состояния конструкции, степени разрушения ее поверхности, коррозионной опасности, условий окружающей среды при производстве работ, предполагаемого срока защиты и стоимости покрытия. Наиболее эффективными являются многослойные лакокрасочные покрытия. Многослойные лакокрасочные покрытия, препятствующие проникновению к поверхности металла влаги, агрессивных газов и жидкостей, состоят, как правило, из слоев грунтовки и эмали. Традиционная трехслойная система для наружного покрытия имеет следующий состав: грунтовочный слой обеспечивает адгезию с подложкой, второй слой обладает барьерными свойствами и препятствует проникновению афессивной среды к металлу. Финишный спой также обладает барьерными свойствами, помимо этого он также имеет высокие декоративные качества и стойкость к ультрафиолету.

ОРИЕНТИР - МЕЖДУНАРОДНЫЙ СТАНДАРТ

Существует множество лакокрасочных материалов на различных основах: акриловых, алкид-ных, эпоксидных, полиуретановых и др. Нормативную долговечность лакокрасочного покрытия - 15 и более лет, обеспечат защиту полимерные материалы импортного производства на основе эпоксидных, полиуретановых смол.

Эффективность при выборе лакокрасочного покрытия можно определить из отношения стоимости подготовки квадратного метра поверхности к гарантированной долговечности покрытия. В свою очередь, срок службы защитных покрытий также определяется многими факторами. Наиболее важными являются: качество подготовки поверхности под окраску и соответствие характеристик выбранного лакокрасочного покрытия тем условиям, в которых будет эксплуатироваться покрытие.

Проектирование антикоррозионной защиты (АКЗ) металлоконструкций при использовании лакокрасочных материалов импортного производства необходимо производить с учетом международных стандартов ISO, где учитываются все факторы, влияющие на долговечность окраски.

Согласно международному стандарту ISO 12944 определены следующие сроки службы лакокрасочных покрытий: низкий (до 5 лет), средний (от 5 до 15 лет) и высокий (более 15 лет). При выборе того или иного покрытия, а также необходимого количества слоев краски рекомендуется обращаться к стандарту IS012944. В данном документе указаны системы покрытий на основе различных связующих с различными наполнителями и для различных по агрессивности воздействия категорий окружающей среды.

СРОК-НЕВЕЛИК

Важным моментом в проектировании АКЗ является подготовка поверхности под окраску. Различают несколько методов подготовки поверхности подложки перед нанесением ЛКМ: ручная (скребками, металлическими щетками) и механизированная очистка (отбойниками, шарошками, электро-, пневмоинструментами и др.), гидродинамическая очистка под высоким (до 1500 бар) давлением воды, термическая (газопламенная) очистка (температура горения 400-500 °С), химическая очистка (химическое травление, обезжиривание), абразивоструйная очистка (под высоким давлением до 14 бар смеси «воздух - абразив»).

Ручная очистка скребками и щетками на сегодняшний день в России остается самой распространенной. Ручной метод очистки кажется самым дешевым для заказчика только на первый взгляд, однако в будущем потребуется необходимость перекрашивать металлоконструкции много раз, так как срок службы ЛКП при применении ручной очистки невелик - до 2-3-х лет. Этот метод не позволяет удалить с поверхности металла прокат ную окалину, прочно держащиеся старую краску и ржавчину, не позволяет создать необходимый для адгезии рельеф поверхности. В международном стандарте ISO 8501 отражены две степени подготовки поверхности к окраске: St 2 и St 3.

ЛУЧШИЙ ВАРИАНТ

Наиболее производительным и эффективным способом подготовки поверхности перед нанесением ЛКМ является абразивоструйная очистка. Данный метод позволяет удалять с поверхности металла прокатную окалину и старые покрытия, придавать поверхности рельеф, который так необходим для хорошей адгезии лакокрасочного материала. Стандарт ISO 8501 регламентирует четыре степени подготовки поверхности абразивоструй-ным способом: Sa 1, Sa 2, Sa 2,5, Sa 3. Метод основан на следующем: частицы абразива, вылетая из сопла с большой скоростью (до 150 м/с) и кинетической энергией, при соударении с поверхностью металла удаляют ржавчину, прокатную окалину, имеющиеся покрытия и другие загрязнения. Одновременно поверхность приобретает характерный рельеф, который способствует лучшей адгезии покрытия с металлом.

После абразивоструйной очистки пред нанесением лакокрасочных материалов поверхность следует очистить от образовавшейся пыли сжатым воздухом.

Достоинства абразивоструйной очистки:

Но есть и недостатки:

Абразивоструйная очистка является одним из самых распространенных в мире методов очистки стальных поверхностей. В странах Европы обязательной абразивоструйной очистке подвергаются любые вновь изготавливаемые конструкции. Согласно стандартной схеме все изделия очищаются на заводе, покрываются грунтовкой и перевозятся на монтажную площадку. После окончания монтажа стыки зачищаются и грунтуются, затем все конструкции окрашиваются финишными слоями ЛКМ.

В России многие крупные предприятия переходят на технологию АКЗ (например, НПО «Мостовик» - г. Омск, ГМК «Норильский никель», «Лукойл» и др.).

Когда же необходима ремонтная окраска или выполнение антикоррозионных работ на уже смонтированных конструкциях, то используются передвижные абразивоструйные комплексы, специализированное окрасочное оборудование и специализированные бригады с альпинисткой подготовкой.

ОБОРУДОВАНИЕ

Абразивоструйные комплексы включают в себя: компрессорное оборудование (например Adas Сорсо, Kiss и другие) для производства и подачи сжатого воздуха (от 7 до 14 бар), абразивоструйные аппараты (Contracor, Airblast) - котлы-емкости, где происходит смешение абразива и воздуха, осушители воздуха, магистральные шланги, специальные сопла (вентури), а так же спецодежда для пескоструйщика (шлем с подачей воздуха и костюм). Специализированное окрасочное оборудование включает в себя; агрегаты безвоздушного распыления с давлением краски в магистральном шланге до 350-500 бар, шланга высокого давления, окрасочные пистолеты.

ПЕРСОНАЛ

Специализированные бригады должны состоять из рабочих с множественностью специальностей: пескоструйщик, маляр, машинист компрессорной установки, а если работы проводятся на высоте, то и иметь специальную подготовку и допуск на высоту.

ТЕХНОЛОГИЯ

Работы по антикоррозионной защите металлоконструкций абразивоструйным методом в основном проводятся по следующей технологии:

Обезжиривание поверхности металлоконструкций проводится всегда перед применением абразивоструйной очистки, так как неудаленные загрязнители будут вбиты в поверхность металла струей абразива, а в последствии спровоцируют отслаивание покрытия от подложки. Обезжиривание должно проводиться методом вытирания ветошью смоченной в растворителе до полного удаления жиров.

Абразивоструйная очистка металлоконструкций проводится до степени Sa 2,5 по ISO 8501, с применением абразивоструйных комплексов. Чаще всего в виде абразива применяется гранулированный шлак одноразового применения (гранш лак - рекуперированные отходы металлургического производства) с фракцией частиц от 0,5 до 3 мм. При этом удаляются следующие загрязнения: прокатная окалина, старые лакокрасочные покрытия, ржавчина.

После очистки поверхность приобретает серый стальной цвет, определенную шероховатость Rz=70-170 мкм. Для уменьшения размера шероховатости изменяют фракцию частиц абразива - увеличивают в общей массе содержание частиц с размерами от 1 до 1,5 мм, в этом случае шероховатость наиболее приемлема Rz=70-110 мкм. При этом расход лакокрасочного материала на 1 м2 заметно сокращается.

Обеспыливание поверхности производится сжатым воздухом с давлением до 6 бар. Для обеспечения максимальной адгезии между слоями лакокрасочного материала, обеспыливание проводят перед нанесением каждого слоя ЛКМ.

Нанесение лакокрасочных материалов осуществляется профессиональными малярами с применением агрегатов безвоздушного нанесения, например Graco, Wagner, Wiwa. Лакокрасочный материал подается под высоким давлением и через специальное сопло распыляется на подготовленную поверхность. Отрунтовку выполняют вплоть до перекрытия верхних точек рельефа поверхности до образования сплошной ровной пленки фунтовочного покрытия. При необходимости и соблюдения толщины покрытия, наносят дополнительный слой грунтовки.

Обязательным условием качественной антикоррозионной защиты после нанесения грунтовки является дополнительная окраска (полосовое окрашивание) острых кромок, кантов и сварных швов, на которых лакокрасочный слой имеет недостаточную толщину.

Нанесение покрывных финишных слоев лакокрасочных материалов выполняется с соблюдением режимов в соответствии с техническими регламентами от производителей ЛКМ. Финишное покрытие наносят сплошной ровной пленкой, контролируя толщину мокрого слоя на протяжении всего процесса окрашивания.

КОНТРОЛЬ КАЧЕСТВА

Выполнение каждого этапа технологии сопровождается контролем качества выполнения работ и климатических условий при их выполнении. Это процедура обязательна и необходима при выполнении каждой технологической операции, начиная от оценки первоначального состояния обрабатываемой поверхности и до сдачи готового антикоррозионного покрытия.

ТЕХНОЛОГИЧЕСКИЙ

РЕГЛАМЕНТ ПО ОКРАШИВАНИЮ

МЕТАЛЛОКОНСТРУКЦИЙ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологический процесс окрашивания металлоконструкций на монтажной площадке включает следующие последовательные операции:

Подготовка поверхности - обезжиривание, очистка от окислов и окалины, обеспыливание;

Восстановление слоев грунтовки, нанесенных на заводе-изготовителе и поврежденных в процессе транспортирования и монтажных работ;

Нанесение покрывных слоев лакокрасочных материалов - приготовление рабочих составов ЛКМ, нанесение требуемого по СТП 001-95* и ТЕХНОЛОГИЧЕСКОМУ РЕГЛАМЕНТУ количества слоев требуемой толщины, послойная сушка;

Контроль качества и приемка комплексного покрытия.

1.2. Для технологического процесса должны применяться стандартные и унифицированные средства и оборудование.

2. ПОДГОТОВКА ПОВЕРХНОСТИ ПОД ОКРАСКУ

2.1. Независимо от типа конструкций перед окрашиванием на металлической поверхности не должно быть окалины, окислов, поврежденной грунтовки, маркировочных надписей, органических загрязнений (масла, жира), заусенцев, острых кромок, остатков флюса, сварочных брызг.

2.2. К работам по очистке поверхности металлоконструкций следует приступать после окончания всех монтажных и сварочных, после исправления дефектных мест.

Обезжиривание поверхности

2.3. Процесс обезжиривания заключается в удалении жировых и масляных загрязнений под воздействием органических растворителей и обезжиривающих щелочных растворов.

2.4. Качество обезжиривания поверхности проверяется после полного высыхания поверхности одним из методов, рекомендуемых ГОСТ 9.402-80 . Степень обезжиривания должна быть 1.

Механические методы удаления окислов

2.5. Степень очистки от окислов поверхности, подготовленной к нанесению грунтовочного слоя, должна быть 1 - 2 по ГОСТ 9.402-80 : при осмотре невооруженным глазом окалина, ржавчина и другие неметаллические слои не обнаруживаются. Оптимальная шероховатость подготовленной к окрашиванию металлической поверхности Rz30 (не более).

2.6. Требуемая степень очистки от окислов достигается при абразивно-струйном методе. Данный способ обеспечивает не только высокое качество очистки от всех видов загрязнений, но и одновременно придает поверхности равномерную шероховатость, способствующую повышению адгезии покрытия.

2.7. В качестве абразивного материала используется прокаленный (сухой, влажность не более 2 %) кварцевый песок с размером зерен 0,5 ¸ 2,0 мм, либо корунд зернистостью 16 по ГОСТ 3647 .

Используемый абразив не должен содержать загрязнений и других посторонних примесей. Перед использованием абразива необходимо проверить его чистоту. Для этого небольшое количество абразивного материала поместить в небольшой стеклянный сосуд с дистилированной водой, энергично встряхнуть и оставить в покое для осаждений. На поверхности воды не должно быть пленки консистентной смазки/масла, твердых веществ и не должно происходить обесцвечивания. При измерении индикаторной бумагой водной вытяжки рН должна быть не менее 5. В воде не должно быть белого осадка при добавлении капли 5 % азотнокислого серебра (индикация присутствия хлористых солей).

2.8. Сжатый воздух, предназначенный для пескоструйной обработки и для окрашивания пневматическим распылением, должен соответствовать требованиям ГОСТ 9.010-80 : содержание влаги и минеральных масел в виде капель не допускается.

Наличие в сжатом воздухе воды и минерального масла определяется струей воздуха, направленной на поверхность зеркала в течение 3 минут или на фильтровальную бумагу (с нарисованными окружностями чернильным карандашом) в течение 15 минут. На поверхности зеркала не допускаются капли влаги и масла. На поверхности бумаги не должны проявляться маслянные пятна и темнеть нарисованные окружности.

2.9. При неполном удалении остатков флюса, щелочных шлаков, брызг и контактной жидкости (проведение ультразвуковой дефектоскопии) в районе сварных швов возможно ускоренное разрушение покрытия, поэтому следует обращать особое внимание на подготовку поверхности в зоне сварных швов и не допускать применения масел в качестве контактной жидкости при проведении ультразвуковой дефектоскопии.

2.10. После пескоструйной очистки поверхность металлоконструкций необходимо обеспылить струей сжатого воздуха (желательно пылесосом).

Контроль качества подготовки поверхности

2.11. Контроль состояния поверхности металлоконструкций должен производиться не позднее чем через 6 часов после подготовки поверхности, и дополнительно непосредственно перед окрашиванием при сроке, превышающем допускаемую длительность перерыва между операцией подготовки и окрашиванием.

2.12. Поверхность, подготовленная к окрашиванию, должна быть сухой обеспыленной, без загрязнений маслами и смазками (при наличии повторно обезжирить), не иметь налетов вторичной коррозии, образующейся в процессе обработки поверхности. После осмотра поверхности составляется акт на скрытые работы, характеризующий качество подготовки поверхности к окраске (см. приложение).

3. ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЯ

3.1. Сжатый воздух, предназначенный для окрашивания пневматическим распылением, должен соответствовать требованиям ГОСТ 9. 010-80 .

3.2. Перед окрашиванием металлоконструкций следует провести входной контроль лакокрасочных материалов на соответствие требованиям нормативных документов на эти материалы.

Система покрытия для защиты металлоконструкций от коррозии

Грунтовочный лакокрасочный материал -....................... ФЛ-03К 50 мкм

(нанесен на заводе-изготовителе)

Покрывной лакокрасочный материал -....................... ХВ-124 70 мкм

Толщина комплексного покрытия -....................... 120 мкм

Таблица 1.

Технологические параметры нанесения лакокрасочных покрытий

|

Растворитель |

Методы нанесения |

||||||

|

Пневматический |

Безвоздушный |

||||||

|

Рабочая вязкость, сек |

Толщина одного слоя, мкм |

Рабочая вязкость, сек |

Толщина одного слоя, мкм |

Рабочая вязкость, сек |

Толщина одного слоя, мкм |

||

|

ФЛ-03К Сиккатив НФ-1-4 % от массы неразбавленной грунтовки |

Сольвент, ксилол |

||||||

|

Сольвент, ксилол |

|||||||

3.3. Перед началом каждой рабочей смены следует проверить:

Условия окружающей среды (температуру воздуха, относительную влажность);

Температуру точки росы;

Отсутствие влаги и масляных загрязнений на поверхности, подготовленной для нанесения лакокрасочных материалов.

3.4. Перед нанесением покрывных лакокрасочных материалов необходима обязательная проверка качества грунтовочных слоев, нанесенных на заводе-изготовителе. При этом дефекты в лакокрасочном покрытии должны быть восстановлены теми же лакокрасочными материалами, какие использовались для окрашивания металлоконструкций на заводе-изготовителе.

3.5. Перед использованием лакокрасочные материалы следует перемешать до полного поднятия осадка. Приготовление рабочих составов и нанесение лакокрасочных материалов осуществляют в соответствии с таблицей . Перед нанесением лакокрасочные материалы должны быть доведены до рабочей вязкости и профильрованы через сито (ГОСТ 6613). Рабочую вязкость определяют по ГОСТ 8420 с помощью вискозиметра ВЗ-246-4.

3.6. На заводе-изготовителе должно быть нанесено два слоя грунтовочного лакокрасочного материала ГФ-0119 либо ФЛ-03К.

В случае применения в качестве грунтовочного материала ФЛ-03К перед нанесением покрывного слоя наносится третий слой ФЛ-03К, покрывной слой наносится по недосушенному слою ФЛ-03К

3.7. Режим естественной сушки лакокрасочных материалов до степени 3 приведен в таблице .

Таблица 2.

Технологические режимы сушки лакокрасочных материалов

|

Естественная сушка |

Конвективная сушка |

|||

|

температура, ° C |

температура, ° C |

|||

4. КОНТРОЛЬ КАЧЕСТВА ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Общие требования

4.1. В задачу линейных ИТР входит тщательный пооперационный контроль всего технологического процесса нанесения лакокрасочных материалов, включая:

Качество используемых материалов;

Работоспособность приборов контроля;

Квалификацию персонала;

Соответствие климатических условий требованиям Технологического Регламента на проведение окрасочных работ;

Параметры технологического процесса;

Качество выполнения отдельных технологических операций;

Соблюдение правил техники безопасности и охраны окружающей среды.

Входной контроль лакокрасочных материалов

4.2. Входной контроль ЛКМ включает в себя проверку сопроводительной документации, осмотр транспортной тары и установление соответствия свойств материала требованиям указанным в технической документации на материал.

Сопроводительная документация, подтверждающая соответствие полученного материала заказанному, и его качество (сертификат, паспорт, информация на транспортной таре) должна содержать следующие сведения:

Марку материала;

Наименование фирмы-поставщика;

Цвет материала и номер колера по каталогу;

Дату изготовления и срок годности;

Основные технические характеристики материала.

Качество полученных от изготовителя ЛКМ часто оценивается путем сопоставления основных технических характеристик, указанных в сертификате на партию материалов и тех же характеристик в технической документации изготовителя (спецификациях, инструкциях, проспектах и т.п.) Однако в сомнительных случаях представитель ТЕХНАДЗОРА ЗАКАЗЧИКА вправе потребовать проведения испытаний по тем или иным показателям.

Лакокрасочные материалы в которых наблюдаются поверхностная пленка, желатинизация или выпадение твердо-сухого осадка (которые наблюдаются при вскрытии упаковочной тары) бракуют и не допускают в производство.

4.3. Окрасочное оборудование, приборы контроля, технологическая оснастка, индивидуальные средства защиты должны находиться в работоспособном состоянии, что должно быть засвидетельствовано в соответствующих документах.

4.4. Производители окрасочных работ должны иметь подтвержденную документально квалификацию, соответствующую виду выполняемой работы.

Весь персонал должен обладать необходимыми знаниями по технологии производства окрасочных работ, технике безопасности и охране окружающей среды.

4.5. При оценке качества окрашенной поверхности (каждого слоя и полной системы покрытия) производится визуальный осмотр всей поверхности. Отдельные испытания и измерения, предусмотренные технологической документацией (толщина пленки, адгезия, сплошность, степень высыхания и пр.), производятся в таких местах и с такой частотой, чтобы получить данные о реальных значениях измеряемых параметров.

4.6. На каждом месте производится не менее трех измерений и расчитывается средняя величина. Критерии качества окрашенной поверхности по каждому контролируемому показателю должны быть указаны в Технологическом Регламенте и рекомендациях поставщика краски.

Контроль климатических условий

4.7. Контроль климатических условий во время выполнения окрасочных работ необходимо производить не реже, чем два раза за смену, в т.ч. первый раз - перед началом работы. При неустойчивой погоде измерения следует производить через каждые два часа.

4.8. Контроль климатических условий включает в себя:

Отсутствие осадков, или их последствий;

Соответствие температуры воздуха и окрашиваемой поверхности требованиям, изложенным в Технологическом Регламенте и в технической документации на используемый лакокрасочный материал;

Соответствие относительной влажности воздуха требованиям, изложенным в Технологическом Регламенте и в технической документации на используемый материал;

Вероятности конденсации влаги во время проведения окрасочных работ.

4.9. Температуру воздуха следует измерять ртутными или электронными термометрами с точностью ± 0,5 ° С. Измерения необходимо выполнять в непосредственной близости от окрашиваемой поверхности. При выполнении окрасочных работ на открытом воздухе измерения необходимо выполнять как с солнечной, так и с теневой стороны. Полученные значения температуры воздуха необходимо сравнить с допустимыми значениями температуры нанесения используемого лакокрасочного материала и сделать ЗАКЛЮЧЕНИЕ о возможности выполнения окрасочных работ.

4.10. Относительную влажность следует измерять:

Аспирационными психрометрами или вихревыми с точностью ± 3 %

Цифровыми электронными гигрометрами с точностью измерения ± 2 % и пределом измерения от 0 до 97 % в интервале температур от 0 до 70 ° С.

Полученные значения относительной влажности необходимо сравнить со значениями, допустимыми для используемого лакокрасочного материала и сделать ЗАКЛЮЧЕНИЕ о возможности выполнения окрасочных работ.

4.11. Температуру окрашиваемой поверхности следует измерять магнитным контактным термометром с точностью измерения ± 0,5 ° C. Рекомендуется выполнить, по крайней мере, одно измерение на 10 кв. м. поверхности. Затем следует выбрать самое низкое и самое высокое значение для каждого участка, сравнить их с допустимыми значениями температуры окрашиваемой поверхности для используемого лакокрасочного материала и сделать ЗАКЛЮЧЕНИЕ о допустимости выполнения окрасочных работ.

В случае необходимости допускается выборочное окрашивание тех участков, которые на данный момент удовлетворяют требованиям по климатическим условиям.

4.12. Вероятность конденсации влаги на окрашиваемой поверхности определяется:

По значениям относительной влажности;

По разности значений температуры воздуха и точки росы;

По разности значений температуры окрашиваемой поверхности и точки росы.

4.13. В соответствии со стандартом ИСО 8502-4, если относительная влажность 85 % или выше, условия для окрашивания считаются критическими, так как температура при этом выше точки росы менее чем на 3 ° С.

Если относительная влажность воздуха составляет 80 % или температура воздуха на 3,4 ° C выше точки росы, то условия для окрашивания можно считать благоприятными в течение примерно шести последующих часов.

Для исключения конденсации влаги температура окрашиваемой поверхности должна быть по крайней мере на 3 ° C выше точки росы во время выполнения окрасочных работ.

Точку росы определяют из таблиц, приведенных в стандарте ИСО 8502-4, по измеренным значениям температуры и относительной влажности воздуха.

4.14. Результаты измерений климатических параметров с соответствующими значениями должны быть зафиксированы в рабочем журнале.

Контроль в процессе нанесения лакокрасочных материалов

4.15. В процессе нанесения лакокрасочных материалов обычно контролируются следующие показатели:

Сплошность покрытия по всей площади поверхности;

Толщина сырого слоя;

Толщина сухого слоя;

Количество слоев покрытия;

Адгезия;

Степень высыхания каждого слоя покрытия перед нанесением последующего слоя.

4.16. Перед началом окрасочных работ необходимо еще раз проконтролировать состояние поверхности. Если после очистки прошло более 6-ти часов, необходимо убедиться, что состояние поверхности отвечает соответствующим требованиям.

4.17. Сплошность покрытия, т.е. равномерное, без пропусков распределение лакокрасочного материала по поверхности обычно оценивается визуально (по укрывистости) при хорошем рассеянном свете или искуственном освещении.

Однако при формировании лакокрасочных покрытий на ответственных конструкциях (это должно быть оговорено представителем ТЕХНАДЗОРА ЗАКАЗЧИКА) сплошность покрытия контролируется инструментальным способом - с помощью детектора сплошности низкого напряжения.

4.18. Толщина покрытия. В процессе нанесения лакокрасочных материалов обязательно должна контролироваться толщина пленки каждого слоя и общая толщина покрытия. Это можно делать путем измерения толщины сначала мокрого слоя, затем (перед нанесением последующего слоя) сухой пленки.

По толщине мокрой пленки можно оценить приблизительно толщину сухой пленки по формуле:

ТСП = ТМП · ДН/100, где

ТМП - толщина мокрой пленки;

ДН - объемная доля нелетучих веществ (%).

Однако на практике осуществляют прямой контроль толщины сухой пленки, как послойный, так и всей системы покрытия, так как он дает более точные величины толщины покрытия.

4.19. Для измерения толщины покрытий на магнитной подложке используются приборы, работающие на принципе измерения магнитного потока между магнитом и магнитной подложкой или силы отрыва магнита от магнитной подложки.

Все приборы перед применением, а также через каждые 4 часа во время применения должны быть откалиброваны на «0», верхний предел и те значения толщин, которые предпочтительно будут контролироваться. Для этого используют набор эталонных образцов.

4.20. При контроле толщин покрытия количество и местоположение участков для измерений должны быть такими, чтобы получить убедительные данные о реальной толщине лакокрасочного покрытия. Это должно быть предметом соглашения между заинтересованными сторонами и отмечено в технологической документации. Обычно принимают следующее соотношение количества мест измерений толщины покрытия и площади окрашиваемой поверхности:

|

Площадь окрашиваемой поверхности, м 2 |

Количество мест измерений |

4.21. На каждом месте измерения площадью около 0,5 м 2 производится не менее трех измерений и рассчитывается среднее значение. Для решения вопроса о допустимости толщины покрытия обычно применяется известное «Правило 90 - 10»: 90 % измеренных толщин должно быть не менее толщины, указанной в технологической документации; 10 % измеренных толщин должны быть не ниже 90 % от толщины, указанной в технологической документации.

Если толщина покрытия значительно выше указанной в документации, то вопрос о допустимости покрытия решается заинтересованными сторонами. ПОКРЫТИЕ считается неприемлимым, если его толщина более, чем в два раза превышает требуемую.

4.22. Адгезия покрытия определяется в соответствии ГОСТ 15140-78 либо стандартами ИСО 2409 и ИСО 4624.Методы определения адгезии являются разрушающими и требуют восстановления покрытия на разрушенных участках.

Испытания проводят при температуре (22 ± 2) ° С и относительной влажности (50 ± 5) % на пластинах с покрытием. Число надрезов в каждом направлении решетчатого рисунка должно равняться 6.

Расстояние между надрезами зависит от толщины покрытия:

При толщине до 60 мкм - 1 мм;

от 61 до 120 мкм - 2 мм;

от 121 до 250 мкм - 3 мм.

Поэтому количество измерений согласовывается заинтересованными сторонами и отмечается в технологическом Регламенте.

4.23. Степень высыхания каждого слоя покрытия контролируется для определения возможности навнесения последующего слоя, контролируется по методикам стандарта ИСО 1517 или тактильными методами (прикосновением пальцев рук).

На практике пользуются такими показателями как «высыхание до отлипа» и «высыхание на ощупь». Под такими выражениями понимают:

- «высыхание до отлипа» легкое нажатие на покрытие пальцем не оставляет следа и не дает ощущения липкости;

- «высыхание на ощупь» тщательное ощупывание покрытия руками не вызывает его повреждения.

Помимо оценки покрытия по указанным выше показателям представитель ТЕХНАДЗОРА ЗАКАЗЧИКА в процессе контроля должен визуально осмотреть всю поверхность после нанесения каждого слоя на предмет обнаружения дефектов покрытия.

Внешний вид покрытия должен соответствовать V классу по ГОСТ 9. 407 : покрытие не должно иметь пропусков, трещин, сколов, пузырей, кратеров, морщин и других дефектов, влияющих на защитные свойства.

Контроль сформированного лакокрасочного покрытия

4.24. Контроль сформированного лакокрасочного покрытия производится в том же объеме, что и контроль в процессе нанесения лакокрасочных материалов.

Однако в данном случае за срок высыхания покрытия принимается срок выдержки до ввода в эксплуатацию, т.е. до достижения покрытием оптимальных физико-механических и защитных свойств.

После полного формирования покрытие подлежит 100 %-ному визуальному контролю на наличие дефектов окрашивания.

5. ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ

5.1. Выполнение контрольных операций и результаты контроля оформляются документально на всех стадиях работы по нанесению лакокрасочных материалов.

В рабочем журнале (ЖУРНАЛ РАБОТ по гидроизоляции, анти-корозионной защите, окраске стальных конструкций) прораб (мастер) либо инспектор (ответственное лицо ЗАКАЗЧИКА) ежедневно отмечает все работы, которые ему пришлось выполнять в течение дня, с указанием даты и времени.

5.2. Акты контроля и приемки оформляются на отдельные этапы работы, соответствующие подготовке поверхности под окраску и, как правило, нанесению каждого слоя системы покрытия. В акте отмечаются результаты технологического процесса нанесения лакокрасочных материалов и качества сформированных покрытий, включая:

Климатические условия в период выполнения работ;

Марки и качество используемых материалов;

Работоспособность оборудования, технологической оснастки и приборов контроля;

Параметры технологического процесса;

Качество подготовки поверхности под окраску и нанесения каждого слоя покрытия по основным показателям;

Качество полностью сформированного покрытия по основным показателям.

В акте делается заключение о соответствии качества окрасочных работ требованиям стандартов и Технологического Регламента и принятии конкретного объема работ.

В случае каких-либо отклонений от требований стандартов или технологического Регламента на выполнение окрасочных работ, которые не были исправлены по замечаниям инженера-резидента (инспектора), оформляется УВЕДОМЛЕНИЕ о нарушении требований нормативных документов.

5.3. По окончании окрасочных работ, т.е. приемке представителем ТЕХНАДЗОРА ЗАКАЗЧИКА (инспектором) полностью сформированного лакокрасочного покрытия, оформляется сводный отчет о контроле качества выполнения окрасочных работ на объекте. В сводный отчет заносятся вся основная информация об организации работы и значения основных параметров по всему технологическому процессу. При необходимости к сводному отчету прикладываются фотографии наиболее характерных (или спорных) участков очищенной или окрашенной поверхности.

ПРИЛОЖЕНИЕ

(обязательное)

|

АКТ Комиссия в составе: __________________________________________________________________________ __________________________________________________________________________ произвела осмотр и проверку подготовки поверхности металла для нанесения грунтовочного слоя в _______________________________________________________ (указать пролет) на _______________________________________________________________________ (указать конструктивный элемент) Состояние поверхности вышеуказанного конструктивного элемента: _______________ __________________________________________________________________________ (указать степень очистки от окислов, степень обезжиривания, |

После обезжиривания водными и моющими растворами |

Время до разрыва пленки воды составляет более 30 сек |

|

Капельный метод |

Масляное пятно отсутствует на фильтровальной бумаге |

|

|

Метод протирки |

После обезжиривания водными и моющими растворами, органическими растворителями |

Темное пятно на салфетке расплывчатое, не явно выраженное |

Антикоррозийная защита металлоконструкций

Защита металлоконструкций от коррозии производиться в соответствии со СНиП 2.03.11-85 «Защита строительных конструкций от корррози». Защиту строительных конструкций следует осуществлять применением коррозионностойких для данной среды материалов и выполнением конструктивных требований (первичная защита) нанесением на поверхности конструкций металлических, оксидных, лакокрасочных, металлизационно-лако-красочных а также применением электрохимических способов. Наиболее распространенная схема защиты металлоконструкций на производстве выглядит следующим образом: грунтовка и окраска эмалью. Количество наносимых слоев и группа лакокрасочных материалов зависит от агрессивности среды, в которой будут использоваться изготавливаемые конструкции. Конструкции должны быть огрунтованы в один слой при условии нанесения всех или части покрывных слоев: при нанесении всех покрывных слоев на монтажной площадке грунтование должно предусматриваться: · для конструкций зданий и сооружений для производств со слабоагрессивными средами - в два слоя (один слой толщиной не менее 20 мкм на заводе-изготовителе и один слой на монтажной площадке) · для конструкций зданий и сооружений производств со среднеагрессивными и сильноагрессивными средами - в два слоя на производстве; и мастичных покрытий, смазок, пленочных, облицовочных и других материалов (вторичная защита)

Таблица 1. Лакокрасочные материалы для защиты стальных конструкций от коррозии.

| Группа материалов покрытия | Степень агрессивности воздействия среды на конструкции | Марка материала | Условия применения покрытий |

| I | Неагрессивная, слабоагрессивная | Лаки ПФ-170 и ПФ-171 с 10-15% алюминиевой пудры | Наносятся по грунтовкам ГФ-021, ГФ-0119, ГФ-0163, ПФ-020 или без грунтовки |

| Эмали ПФ-115 | |||

| Эмали ПФ-133 | Наносятся по грунтовкам I группы | ||

| Эмаль ПФ-1126 (быстро- сохнущая) | Наносятся по грунтовкам I группы | ||

| Эмали ПФ-1189 (быстро- сохнущие) | Наносятся без грунтовки | ||

| Грунтовка ПФ-020 | Под эмали и краски I группы | ||

| Грунтовка ПФ-0142 (быстро- сохнущая) | Под атмосферостойкие эмали I и II группы | ||

| Грунтовка ГФ-021 | Под эмали I группы; | ||

| Грунтовка ГФ-0119 | II и III групп перхлорвиниловые и на сополимерах | ||

| Грунтовка ГФ-0163 | винилхлорида | ||

| Грунтовка ГФ-017 | То же, для конструкций, монтируемых или эксплуатируемых при расчетной температуре ниже минус 40 град.С | ||

| Эмаль УРФ-1128 (быстро- сохнущая) | Наносится по грунтовкам I группы | ||

| Грунтовка МС-0141 (быстро- сохнущая) | Под атмосферо- стойкие эмали I и II групп | ||

| Грунтовка МС-067 (быстро- сохнущая) | |||

| Грунтовка ЭФ-0121 (быстро- сохнущая) | Для межопера- ционной консервации стального проката с последующим перекрытием эмалями или грунтовками и эмалями | ||

| Эмаль ЭФ-1219 (толсто- слойная) | Наносится в 1-2 слоя без грунтовки | ||

| Краски масляные и алкидные цветные густотертые для внутренних работ | Небиостойкие - не рекомендуются для производственных сельскохозяй- ственных зданий | ||

| Краски масляные густотертые для наружных работ | Наносятся по железному сурику на олифе оксоль, грунтовкам ГФ-021, ПФ-020, ГФ-0119 | ||

| Железный сурик густотертый на олифе оксоль | Под масляные краски, небиостойкий | ||

| Краска БТ-177 | Наносится по грунтовкам ГФ-021, ПФ-020 или по металлу. | ||

| Лак НЦ-134 | |||

| Эмаль НЦ-132 | ГФ-0163, ПФ-020, ФЛ-03К | ||

| II | Грунтовка ФЛ-03К | Под эмали II и III групп перхлорвини- ловые, на сополимерах винилхлорида, хлоркаучуковые | |

| Грунтовка ФЛ-03Ж | То же, для алюминия и оцинкованной стали | ||

| Эмаль ФЛ-62 | Наносится в пять слоев без грунтовки на внутренние поверхности резервуаров для нефти и нефтепродуктов | ||

| Эмаль АС-1115 | Наносится на алюминий по грунтовкам ФЛ-03Ж, АК-070, ВЛ-02 | ||

| Эмаль АС-182 | Наносится по грунтовкам ГФ-021, ГФ-0163, ПФ-020, ФЛ-03К, АК-070 | ||

| Эмали АС-1166 | Наносятся по анодированному алюминию | ||

| Грунтовки АК-069, АК-070 | Для грунтования алюминия и оцинкованной стали | ||

| Грунтовка АК-0138 | Наносится на тонколистовую оцинкованную сталь на линиях окрашивания рулонного металла под краски ОД-ХВ-221 и ПЛ-ХВ-122 | ||

| Эмали АС-1171 | Наносятся на оцинкованную тонколистовую сталь на линиях | ||

| Эмали МЛ-1202 | окрашивания рулонного металла по грунтовке ЭП-0200 перед профилированием | ||

| Грунтовка ВЛ-02 | Как фосфатирующая с последующим перекрытием грунтовками и эмалями для стали; как самостоятельная грунтовка для грунтования алюминия и промежуточная по оцинкованной стали | ||

| Грунтовка ВЛ-023 | Для межопера- ционной консервации стального проката с последующим перекрытием грунтовками и эмалями | ||

| Эмаль ВЛ-515 | Как водостойкая наносится без грунтовок; как бензомаслостойкая - по грунтовке ВЛ-02 | ||

| Грунтовка КЧ-0189 | Наносится на тонколистовую оцинкованную сталь на линиях окрашивания рулонного металла под краски ОД-ХВ-221, ОД-ХВ-714, ПЛ-ХВ-122 | ||

| Эмали ХВ-16 | Наносятся по грунтовкам ГФ-021, | ||

| Эмали ХВ-113 | ГФ-0163, ГФ-0119, ФЛ-03К, ПФ-020 на | ||

| Эмали ХВ-110 | сталь и грунтовкам ФЛ-03Ж и АК-070 на алюминий и оцинкованную сталь | ||

| Эмали ХС-119 | Наносятся по грунтовкам ГФ-021, | ||

| Эмали ХВ-124 и ХВ-125 | ГФ-0119, ФЛ-03К, ПФ-020, ХВ-050, ХС-010, ХС-068, ХС-059 | ||

| Лак СП-795 | |||

| III | Слабоагрессивная, среднеагрессивная | Грунтовки ФЛ-03К, ФЛ-03Ж | По группе II |

| Эмали УР-175 | Наносятся по грунтовкам III группы | ||

| Эмали ЭП-773 | Наносятся по шпатлевке ЭП-0010 и по металлу; как маслостойкие - без грунтовки | ||

| Эмаль ЭП-755 | Наносится по грунтовкам ВЛ-02, ВЛ-023 | ||

| Эмали ЭП-140 | Наносятся по грунтовкам АК-070, АК-069, ЭП-09Т; как термостойкие - без грунтовки | ||

| Эмали ЭП-575 | Наносятся по грунтовкам ЭП-057, АК-070 или без грунтовки | ||

| Эмаль ЭП-56 | Наносится по грунтовке ВЛ-02 в 5 слоев | ||

| Эмаль ЭП-1155 (толсто- слойная) | |||

| Эмаль ЭП-5116 (толсто- слойная) | Наносится по грунтовке ЭП-057, шпатлевке ЭП-0010 или по опескоструенной поверхности | ||

| Наносится по опескоструенной поверхности под эпоксидные, перхлорвиниловые эмали и эмали на сополимерах винилхлорида | |||

| Грунтовка ЭП-0200 | Наносится под акриловые, акрилсиликоновые и полиэфир- силиконовые эмали, наносимые на оцинкованную сталь перед профилированием на линиях окрашивания металла | ||

| Шпатлевка ЭП-0010 | Наносится под эпоксидные эмали, а также в качестве самостоятельного водо-, масло-, химически и бензостойкого покрытия | ||

| Грунтовка ЭП-0140 | Наносится по тонколистовой оцинкованной и неоцинкованной стали с перекрытием лаком ЭП-155 | ||

| Протекторная грунтовка ПС-0203 | Наносится по опескоструенной поверхности под полистирольные и эпоксидные эмали групп III и IV | ||

| Эмали ПС-1184, ПС-1186 | Наносятся без грунтовок или по грунтовке ВЛ-02, а как водостойкие - по грунтовке ПС-0203 | ||

| Эмали ХВ-1100 | Наносятся по грунтовкам ХС-010, | ||

| Эмали ХВ-124 и ХВ-125 | ХС-068, ХВ-050, ХС-059, ГФ-021, ГФ-0163, ГФ-0119, ФЛ-03К | ||

| Эмаль ХВ-1120 | ПФ-020 на сталь и по грунтовкам АК-069, АК-070, ФЛ-03Ж на оцинкованную сталь и алюминий | ||

| Грунтовка ХВ-050 | |||

| Грунтовка ХС-010 | |||

| Грунтовка ХС-068 | |||

| Грунтовка ХС-059 | |||

| Эмаль ХС-717 | Наносится по грунтовкам ХС-010, ВЛ-023 и без грунтовки | ||

| Эмаль ХС-5132 | |||

| Эмаль ХС-972 | Наносится на сталь без грунтовки или по грунтовке ЭП-057 | ||

| Лак СП-795 | Наносится на сталь без грунтовки | ||

| Эмали КО-811 | Наносятся по фосфатированной или опескоструенной поверхности без грунтовки. | ||

| Эмаль КО-813 | Наносится по грунтовкам ГФ-021, ФЛ-03К, ГФ-0163, ГФ-0119, ПФ-020 | ||

| Краска КО-047 | Наносится в 4 слоя общей толщиной 120-150 мкм по опескоструенной поверхности резервуаров с питьевой водой | ||

| IV |

Среднеагрессивная, сильноагрессивная |

Эмали ХВ-785 | Наносятся по грунтовкам ХС-010, ХС-068, ХВ-050 |

| Лак ХВ-784 | Наносится на эмали ХВ-785 для повышения химической стойкости; как водостойкий наносится по грунтовке ХС-010 | ||

| Эмаль ХС-710 | Наносится по грунтовке ХС-010. | ||

| Лак ХС-76 | Наносится по грунтовке ХС-010 и эмали ХС-710 | ||

| Эмаль ХС-759 | Наносится по грунтовке ХС-059 | ||

| Эмаль ХС-717 | Наносится по грунтовкам ХС-010, ВЛ-023 или без грунтовки | ||

| Лак ХС-724 | Наносится по эмали ХС-759 для повышения химической стойкости | ||

| Грунтовка ХС-010 | Под эмали перхлорвиниловые и на | ||

| Грунтовка ХС-068 | сополимерах винилхлорида для покрытий, стойких в атмосфере с газами групп В-D, а также под покрытия, стойкие в жидких средах. Наносятся по опескоструенной поверхности | ||

| Грунтовка ХС-059 | |||

| Грунтовка ХВ-050 | |||

| Шпатлевка ЭП-0010 | Наносится под эмаль ЭП-773 и как водостойкое, химически стойкое, маслостойкое и бензостойкое покрытие | ||

| Эмаль ЭП-773 | Наносится по шпатлевке ЭП-0010; как маслостойкая - без грунтовки | ||

| Эмаль ЭП-575 | Наносится без грунтовки или по грунтовкам ЭП-057 или АК-070 | ||

| Протекторная грунтовка ЭП-057 | Наносится по опескоструенной поверхности под эмали эпоксидные, перхлорвиниловые и на сополимерах винилхлорида | ||

| Эмаль ЭП-5116 (толстослойная) | Наносится по опескоструенной поверхности или по грунтовке ЭП-057, или по шпатлевке ЭП-0010 | ||

| Эмаль ЭП-7105 (толстослойная) | То же |

Горячее цинкование и горячее алюминирование методом погружения в расплав необходимо пред сматривать для защиты от коррозии стальных конструкций: с болтовыми соединениями, из незамкнутого профиля со стыковой сваркой и угловыми швами, а также болтов, шайб, гаек. Этот метод защиты от коррозии допускается предусматривать для стальных констр кций со сваркой внахлест при условии сплошной обварки по контуру или обеспечения гарантированного зазора между свариваемыми элементами не менее 1,5 мм. Так же в последнее время получил широкое применение метод «холодного» цинкования ВМП, путем нанесения цинконаполненных композиций. Покрытия на основе цинкнаполненных композиций содержат более 82 мас.% металлического цинка и осуществляют протекторную (катодную) защиту стали наряду с цинковыми покрытиями, получаемыми методами горячего цинкования и газотермического напыления.

Таблица 2. Схемы защиты по методу «холодного» цинкования металлоконструкций, находящихся на открытом воздухе и под навесом.

| Степень агрессивного воздействия среды | Марка цинкнаполненной композиции для грунтовочных слоев | Толщина грунтовочных слоев, мкм | Марка лакокрасочного материала для покрывных слоев | Общая толщина системы покрытий, мкм |

| Слабоагрессивная | ЦИНОТАН ЦВЭС ЦИНОЛ | 80 | - | 80 |

| ЦИНОТАН | 40 | ПОЛИТОН- УР | 100 -160 | |

| ЦИНОТАН | 80 | ПОЛИТОН- УР | 140 -160 | |

| ЦВЭС | 60-80 | ПОЛИТОН- УР | 140 -160 | |

| ЦИНОЛ | 40 | ПОЛИТОН-АК | 100-160 | |

| ЦИНОЛ | 40 | АЛПОЛ | 80-100 | |

| ЦИНОЛ | 80 | АЛПОЛ | 120-140 | |

| Среднеагрессивная | ЦИНОТАН | 40-80 | ПОЛИТОН- УР | 140 - 240 |

| ЦВЭС | 60-80 | ПОЛИТОН - УР | 140 - 240 | |

| ЦИНОЛ | 80 | АЛПОЛ | 120-140 | |

| ЦИНОТАН | 40-80 | ПОЛИТОН- УР | 140 - 240 | |

| Слабоагрессивная | ЦВЭС | 60-80 | ПОЛИТОН- УР | 140 - 240 |

| ЦИНОЛ | 80 | АЛПОЛ | 120-140 | |

| Среднеагрессивная | ЦИНОТАН | 40-80 | ПОЛИТОН- УР | 180-280 |

| ЦВЭС | 60-80 | ПОЛИТОН- УР | 180 - 280 |