Ствол трубы. Конструктивную схему, материал и конструктивное решение ствола выбирают исходя из технико-экономических обоснований и технологических параметров обслуживаемых агрегатов, с учетом экологических проблем и климатических особенностей места сооружения трубы. Важнейшими факторами, влияющими на выбор конструкции, материала и высоты сооружения являются следующие показатели: обеспечение максимально эффективной работы обслуживаемых агрегатов и оборудования, температура, агрессивность и влажность отводимых газов, наличие сейсмики в зоне строительства, наличие грузоподъемной техники и специального оборудования для возведения труб и т.п.

Ствол кирпичной дымовой трубы , как правило, представляет собой полый усеченный конус с уклоном наружной образующей в пределах 1,5÷3 %. Габаритные размеры кирпичной трубы и уклон образующей ствола зависят в основном от района строительства по ветровой нагрузке, и от отношения высоты трубы к нижнему наружному диаметру принимаемому не более 20. По высоте ствол кирпичной трубы имеет переменную толщину и состоит из участков трубы с различной толщиной стенок. Переход от одного участка трубы к другому выполняют путем уменьшения толщины кладки стенки ствола на полкирпича с образованием уступа с внутренней стороны. Обычная высота участка ствола трубы с постоянной толщиной стенки - 12÷15 м, но не более 24 м.

Толщина стенки верхнего участка ствола кирпичной трубы должна быть не менее полутора кирпичей, в старых трубах толщина стенки верхнего участка ствола часто бывает в один кирпич. Минимальный диаметр выходного отверстия для труб высотой до 45 м по технологическим условиям их строительства должен приниматься не менее 1,2 м, а для труб большей высоты - не менее 2,5 м. Для восприятия растягивающих напряжений от температурного воздействия отводимых газов, на наружной поверхности стволов кирпичных труб устанавливаются металлические стяжные кольца.

Стволы железобетонных монолитных дымовых труб также представляют собой усеченный полый конус, но с переменным уклоном образующей наружной поверхности от 8 до 1,5 % с убыванием по высоте. Верхнюю часть ствола на 1/3 высоты трубы рекомендуется выполнять цилиндрической формы.

По высоте ствол железобетонной монолитной трубы имеет переменную толщину, причем минимальная толщина в верхней его части по соображениям долговечности и для обеспечения возможности качественного уплотнения бетонной смеси вибратором принимается при верхнем внутреннем диаметре до 4,8 м не менее 160 мм; при диаметре от 4,8 до 7,2 м - не менее 180 мм; от 7,2 до 9 м - не менее 200 мм; свыше 9 м - не менее 250 мм.

Ствол трубы разбивается по высоте на участки с постоянной толщиной стенки. Толщина стенки ствола изменяется в местах перехода от одного участка к другому, как правило, в местах устройства консолей для опирания футеровки или несущих конструкций внутренних газоотводящих стволов. Стволы монолитных железобетонных труб армируются вертикальной и горизонтальной арматурой, устанавливаемой как у наружной, так и у внутренней поверхности стенки ствола. Сечение арматуры определяется расчетом. Для армирования используется арматура периодического профиля. В старых трубах арматура может быть гладкого профиля, причем однорядная, только у наружной поверхности стенки.

На уровне каждой светофорной площадки устраивают монтажные проемы, заделываемые кирпичом. Там же монтируют трубки для установки контрольно-измерительных приборов.

Ствол сборной железобетонной дымовой трубы представляет собой полый цилиндр, собираемый из кольцевых блоков - царг со стержневой арматурой без предварительного натяжения. Царги неизменной толщины изготавливают из жаростойкого бетона М300 на портландцементе с шамотными заполнителями и с заполнителями из песка и щебня доменных шлаков и тонкомолотой добавкой из андезита.

Конструкции из жаростойкого шамотного бетона применяют для тепловых агрегатов, работающих на газе или малосернистых угле и мазуте. Конструкции из жаростойкого шлакового бетона применяют при всех видах топлива.

Ствол металлической самонесущей дымовой трубы представляет собой полый цилиндр полистовой сборки или монтируемый из отдельных элементов (царг) раз-личной длины, диаметра и толщины листовой стали, зависящих от высоты, технологических особенностей службы и параметров эвакуируемых газов. Соединение царг между собой чаще всего фланцевое на болтах с последующей обваркой периметра каждой пары фланцев. Ствол трубы на оттяжках иногда выполняют из прокатных труб.

Металлические дымовые трубы в зависимости от температур и степени агрессивности отводимых газов могут быть футерованы самыми разнообразными материалами, начиная от однослойного защитного покрытия из кислотостойкого бетона и кончая комбинированными из волокнистых материалов и жаростойкого торкретбетона, могут иметь теплоизоляцию.

Для наружной и внутренней антикоррозионной защиты поверхности стволов металлических труб используют различные покрытия, в основном лакокрасочные.

Ствол башни-трубы в принципе отсутствует, его роль в этой конструкции трубы выполняет металлическая решетчатая башня с разным типом решетки, которая является несущей конструкцией одного или нескольких газоотводящих стволов. Металлическая решетчатая башня трубы представляет собой пространственную конструкцию в виде четырехгранной, трехгранной или многогранной призмы, усеченной пирамиды (с наклонными гранями), либо может быть комбинированного профиля.

Добавить в закладки

Проектный расчет трубы для отвода дыма

При строительстве жилых сооружений, а также промышленных зданий, где требуется отопление, предусматривается проектирование системы отвода дыма. Конструкция этого устройства должна обеспечивать выведение продуктов горения, иметь долгий срок службы, должна осуществляться естественная тяга и так далее. При этом необходимо выполнить расчет высоты дымовой трубы, подобрать оптимальный диаметр и другие проектные вычисления.

Одной из важнейших задач при строительстве и ремонте загородного дома является установка в нем дымохода.

Виды дымовых труб и их особенности

Традиционный вариант дымохода является вертикальным, когда направление идет вверх от печи к кровле. В некоторых случаях допустимы наклонные и небольшие горизонтальные отрезки в этой системе. По расположению дымовые трубы разделяют на внутренние элементы и наружные. При первом варианте стены, смежные к этим устройством, должны выполняться из негорючих материалов. В случае наружного проектирования трубы, делая расчет, необходимо предусмотреть теплоизоляцию дымохода. Как правило, для котельной проектируют одну трубу, при этом можно отметить, что тяга в устройстве возникает естественным путем.

Системы для отвода дыма могут изготавливаться из таких материалов:

Вертикальные отрезки дымохода из металлических труб располагают внутри помещений с переходом сквозь крышу.

- Кирпичное устройство. При этом кладка сырья (т. е. толщина стенок) может выполняться в 1 или 2 слоя. Осуществляя расчет, здесь необходимо предусмотреть фундамент и в качестве раствора для соединения материала лучше использовать состав с известью. Это сократит возникновение конденсатного осадка и разрушение стенок дымовой трубы. Также можно отметить, что в последнее время стало популярным использование комбинированных элементов, когда в кирпичную кладку вставляют металлическое изделие.

- Сборная система из нержавеющей стали. Это устройство состоит из нескольких элементов дымохода и фасонных деталей (тройников, переходников, колен и других). Возможно их размещение в предварительно выполненном канале из кирпича или отдельная их установка. В качестве преимуществ данной системы для отвода дыма можно отметить возможность применения элементов, диаметр которых может приниматься в широком диапазоне (100-300 мм), и установка без фундамента. Кроме того, в расчет идут такие показатели, как устойчивость к воздействию конденсатов, малое отложение сажи внутри трубы, отсутствие необходимости дополнительной теплоизоляции, хорошая тяга и другие.

- Керамическая система дымоотвода для котельной. Этот материал отличается высокой устойчивостью к окислительным воздействиям конденсатов, однако такие элементы имеют недостаток - значительный вес. Поэтому котельная возводится с закладкой отдельного фундамента для установки этого вида дымохода.

- Полимерный дымоход. Данный вид отвода продуктов горения применяется при установке газовых колонок и котельной, где температура не поднимается выше 250°С, это устройство отличается легким весом конструкции и долгим сроком службы.

Основные расчеты для подбора дымовой трубы

В качестве основных параметров для подбора дымовой трубы выступают расчет высоты и диаметр этого элемента.

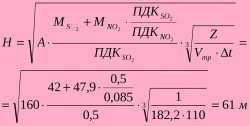

Высота устройства отвода дымы для котельной зависит от равенства значения силы естественной тяги и сопротивления газов в трубе и газоотводных каналах. В зависимости от сырья, из которого изготавливается это приспособление, некоторые вычисления могут различаться. Поэтому приведем общий расчет высоты трубы, ее можно найти по формуле H = √g. Подкоренная величина представляет собой сложное математическое выражение, вследствие чего приведем нахождение g в несколько этапов, для этого условно примем g = z×с, тогда z = (А×F×m×n×η(M(SO 2)+5,88M(NO 2)))/ПДК(SO 2). Значение с является кубическим корнем от отношения N/(V 1 ×∆T),

где А - принимается равным 200 (для Европы и некоторых регионов России (южнее 500 с. ш.));

F - коэффициент для учета скорости осадка зольных вредных веществ, равный 1;

m - показатель условий выхода дыма из трубы;

n - тоже принимается равным 1;

m = 1/(0,67+0,1×√f+0.34b, где b - кубический корень от f;

ПДК (SO2) = 0,5 кг/м 3 ;

N - число одинаковых труб;

V1 - объем газов, образованных в результате горения;

∆T - разница температур нагретого дыма и воздуха атмосферы;

Расчет f проводят по этой формуле f = 1000(ῳ 2 ×D)/(H 2 ×∆T).

ῳ - среднее значение скорости прохождения дыма по трубе;

D - диаметр устья трубы.

D = √4V/πῳ.

Требования при установке элемента дымоотвода

К расположению дымовой трубы над кровлей применяются требования, регламентированные СНиП от 1991 года.

Основные из них приведены ниже:

- Труба должна возвышаться от решетки колосника до отверстия на длину около 6 м.

- На плоских кровлях, где установлен небольшой парапет, высота трубы не должна быть менее 0,5 м, это делается, чтобы тяга не нарушалась завихрениями воздушных потоков.

- При расположении элемента отвода дыма на расстоянии от парапета или конька не далее чем 1,5 м, предусматривают высоту этого элемента такой, чтобы край его возвышался на 0,5 м над уровнем самой высокой точки кровли, чтобы была обеспечена естественная тяга.

- При большем расстоянии дымовой трубы от конька (до 3 м) допускается установка элемента отвода дыма на одном уровне с самой высокой точкой крыши.

- Уровень верхнего края трубы можно расположить ниже на 10°, чем вершину кровли, при расположении этого элемента на расстоянии более 3 м, в противном случае естественная тяга не будет осуществляться.

- Диаметр отверстий на выходе для дымовых устройств из кирпича принимается не менее 1,2 м, эта величина для железобетонных монолитных приспособлений для отвода дыма - 3,6 м;

- Расстояние между несколькими приспособлениями для отвода дыма должно быть не менее величины, в которую входит диаметр устья трубы, умноженный на 5;

- Для того чтобы продукты горения не попадали во внутренние слои кирпичных и железобетонных приспособлений отвода дыма и была хорошая тяга, необходимо каналы дымохода в месте примыкания к трубе выполнить в форме прямоугольника.

Правильный расчет размеров элементов дымоотвода, в частности, высоты и диаметра трубы для котельной, позволит выполнить качественные работы по возведению отопительной системы. Помимо этого, немаловажным моментом является и выбор котла и других дополнительных элементов, при этом будет обеспечена естественная тяга при нормальных условиях.

ООО «Томсктехсервис»

Ключевые слова

обследование, техническое состояние, степень повреждения, дефекты, техническое диагностирование, строительные конструкции, металлическая дымовая труба, survey, condition, damage, defects, technical diagnostics, building construction, metal chimney

Научная статья

Аннотация к статье

Цель проведения технического обследования - определение соответствия дымовой трубы требованиям нормативных документов в области промышленной безопасности с определением возможности, сроков и условий ее дальнейшей эксплуатации. А оценка технического состояния трубы (конструкции).

Текст научной статьи

Цель проведения технического диагностирования: Целью является: - оценка технического состояния дымовой трубы; - определение соответствия дымовой трубы требованиям нормативных документов в области промышленной безопасности с определением возможности, сроков и условий ее дальнейшей эксплуатации. Краткая характеристика и назначение объекта Сооружение - металлическая дымовая труба, состоящая из 3-х стволов, высотой Н=25.2м, диаметром D=720,0мм смонтированная у здания котельной на территории предприятия в г. Томске (Рисунок 1, 2, 3). Рис. 1. Общий вид трубы Рис. 2. Трубы в основании Рис. 3. Примыкание газоходов Конструкция трубы представляет из себя несущий пространственный каркас из металлических конструкций с креплением 3-х металлических стволов труб. Дымовая труба используется для отвода дымовых газов от 3-х водогрейных котлов марки «КСВ-5.0», мощностью по 5Мвт, установленных на данной котельной. Дымовая труба эксплуатируется круглогодично. Устройство фундамента выполнено в мае 2002г., стволов дымовой трубы в ноябре 2002г. Дата ввода в эксплуатацию в 2002г. Конструктивные решения: Фундамент трубы, свайный сваи по ГОСТ 19804.1-79 , Свая С7-30, Кол-во свай-9шт. Ростверк трубы размерами 4.2x4.2м с глубиной заложения подошвы -2.1м относительно уровня земли, выполнен из монолитного бетона В15, F75, Армирован, арматура Æ12 А-III и сетками изготовленными из арматуры Æ6 A-1. Под фундамент выполнен слой ГПС толщиной 200мм, тощий слой бетона В3.5, толщиной 100мм. Расчет свайного основания произведен на основании Инженерно-геологического заключения. Несущая конструкция в плане имеет равнобедренный треугольник, с размером ребра 2.3м. Три вертикальных металлических трубы стойки: от отм. +0.000 - +18.000 Æ159x5. В горизонтальном направлении стойки объединены связями из металлических труб Æ102x5. Диагональные связи также выполнены из металлических труб Æ102x5. Соединения выполнены е помощью фасонных элементов из полосовой стали на сварке. К металлическому несущему каркасу, по каждой из сторон выполнено крепление 3-х металлических дымовых труб, с помощью конструкции в виде рамок из уголков. Трубы крепятся к несущей пространственной конструкции на отм. +6.000, +12.000, + 18.000м. На металлическую опорную конструкцию нанесено антикоррозионное покрытие из 2-х слоев масляной краски по подготовленной и загрунтованной поверхности. Металлический несущий каркас, в местах труб стоек опирается на 3 металлические опорные плиты квадратной формы, размерами 500x500x20(h), закрепленные к фундаменту четырьмя фундаментными болтами МЗ6х 1320,09Г2С-6, усилены ребрами жесткости 450x170x10 в количестве 4шт. Стволы дымовых труб, также опираются па 3 металлические опорные плиты квадратной формы, размерами 950x950x20(h), закрепленные к фундаменту восемью фундаментными болтами М30х1250, 09Г2С-6, усилены ребрами жесткости 600x350x10 в количестве 8шт. Под опорные плиты выполнена подливка из бетона класса 1325 на мелком заполнителе. За отметку +0.000м принят верх металлических опорных плит труб. Стволы и дымоходы труб, выполнены из стальной трубы Æ630x8мм, высота труб +25.2м, выполнена химзащита эмалью КО-813 по ГОСТ 11066-74 в 4 слоя общей толщиной 120-150 мкм по опескоструенной поверхности. Трубы и газоходы имеют теплоизоляционный слой толщиной 130мм, из минераловатной плиты с покрывным слоем из листов оцинкованной стали толщиной 0.5мм, от отм. +0.600 +25.200. Люки для осмотра и очистки от отложений Æ400 расположены на отм. 1,2м на каждой из труб, также выполнены дренажные патрубки Ду32, в нижней части. Отвод дымовых газов по индивидуальным газоходам, примыкание на отм. +3,00м. Для осмотра грубы предусмотрена вертикальная металлическая лестница со стороны 1-го ствола, с промежуточными смотровыми площадками на отм. +3.000, +9.000, 15.000м. Ходовые скобы на каждом стволе от отм. +18.000 - +24.700, размерами 300x280, Æ22 AI. Молниеприемные наконечники выполнены в верхней части труб, на каждой из стволов, в нижней части объединены между собой металлической полосой и соединены с контуром заземления. Основные сведения об эксплуатационно- технических характеристиках дымовой трубы представлены в таблице 1. Таблица 1 № п/п Наименование показателей Ед. изм. Сведения по проекту фактические 1 Высота оголовка труб (от отм. 0.00м) м 25.00 25.20 2 Наружный диаметр трубы мм Æ720, Æ720, Æ720 Æ720, Æ720, Æ720 3 Материал трубы - Стальная груба С345-3 (ГОСТ 10704-91) В соответствии с проектом 4 Толщина стенки (номинальная) (+0.00м ÷ +25.20м) мм 9,0 9,0 5 Ребра жесткости - - 4 ребра жесткости h=450x170мм, t=10мм; - 8 ребер жесткости h=600х350мм, t=10мм; В соответствии с проектом В соответствии с проектом 6 Наличие светофорной площадки - Не предусмотрена Отсутствует 7 Наличие ходовых скоб - Размером 300x280мм; Æ22 А1; От отм. +0.2м - +24.0м. Предусмотрены в соответствии с проектом 8 Наличие антикоррозионного покрытия на наружной поверхности - Ствол трубы Эмаль КО-813 по ГОСТ 11066-74 в 4 слоя общей толщиной 120-150 мкм по опескоструенной поверхности. Нанесено антикоррозионное покрытие 9 Тепловая изоляция - Изоляция толщиной 130мм, весом 64.5 кг/м2 Плиты минераловатные, толщиной 130мм от отметки +0.6м - +25.2м. С покрывным слоем из листов оцинкованной стали. 10 Наличие оттяжек - Не предусмотрены Отсутствуют 11 Устройство обслуживания (люк для осмотра и очистки) - - Прочистки на каждой трубе Æ400, на отм. + 1,200м 12 Примыкание газохода - По факту Надземные газоходы: Æ630 на отм. 13.000м. 13 Вид топлива - Природный газ, дизельное топливо. Природный газ. 14 Температура отводимых дымовых газов от котла на основном топливе: максимальная °С до 350 - минимальная °С - 120 15 Наличие гарнитуры для измерения температуры уходящих газов - Не предусмотрена Не предусмотрена 16 Фундамент трубы - Свая С7-30, Кол-во свай-9шт; Монолитный ж.б. ростверк с размерами (ШхГхВ) 4200x4200x2100мм; Бегом В15, F75. Предусмотрены в соответствии с проектом 17 Фундамент оттяжек - - - 18 Устройство молниезащиты - Молниеотводы Æ12 Al, L=1.0m. По 1 молииеприемному наконечнику на стволе, до заземляющего контура. Результаты технического диагностирования: Техническое диагностирование металлической дымовой трубы, состоящей из трех газоотводящих стволов высотой - Н=25,20м, диаметром - D=720,0мм котельной, проведена в объёме технического задания и программы технического диагностирования, согласованной с Заказчиком. При анализе эксплуатационно-технической документации установлено: - Дымовая труба эксплуатируется круглогодично. Остановы дымовой трубы производились в летний период для проведения технического обслуживания и планово-предупредительных ремонтных работ на котельной. Ремонтов, технических обследований дымовой трубы ранее не производились. - Конструктивные решения и эксплуатационные характеристики дымовой трубы представлены в таблице 1 настоящего заключения. - Исполнительная документация, связанная с изготовлением и монтажом дымовой трубы Заказчиком не предоставлена (отсутствует). По сведениям паспорта, приемка дымовой трубы и начало эксплуатации осуществляется с 2002 года. - При анализе представленной документации, выявлены следующие замечания: - Не представлены протоколы проверки исправности молниезащиты от молниеприемников до контура заземления и акты проверки контура молниезащиты. При сплошном визуальном обследовании дымовой трубы, выполненного в ходе предварительного (визуального) обследования установлено: - Основные несущие элементы - постамент (фундамента), опорная плита, ребра жесткости и ствол дымовой трубы деформаций не имеют. - Воздействий, расположенных близлежащих участков территории, вертикальных планировок, организации отвода поверхностных вод и др. факторов, способных оказывать влияние на конструкцию сооружения не выявлено. - Аварийных участков не обнаружено. По результатам сплошного (визуального) обследования техническое состояние дымовой трубы классифицируется как «Исправное». При детальном (инструментальном) обследовании установлено: - Проведены измерения геометрических параметров ствола дымовой трубы и её конструктивных элементов. Частично измерения выполнены с использованием автовышки. На основании измерений установлены: - Высота отметок: Опорной плиты. Ребер жесткости. Врезки газохода. Сварных швов. Оголовка трубы. - Диаметр: Ствола трубы. - Толщина: Опорной плиты. Ребер жесткости. Стволов груб. Результаты измерений трех стволов дымовой трубы представлены в Таблице 2. Результаты измерений могут быть использованы в расчетах на прочность и устойчивость, а также в расчетах остаточного ресурса дымовой трубы. Таблица 2 Ствол №1 (Н-25.20м; D=720мм) Расчетные участки по высоте ствола Толщина стенки, мм Утонение измеренное Номинальная Эффективная мм % от 0.00 до 6.00м 10,0 9,57 0,43 4,3 от б.00 до 12.00м 10,0 9,57 0,43 4,3 от 12.00 до 25.20м 10,0 9,62 0,38 3,8 Ствол №2 (Н-25.20м; D=720мм) Расчетные участки по высоте ствола Толщина стенки, мм Утонение измеренное Номинальная Эффективная мм % от 0.00 до 6.00м 10,0 9,55 0,45 4,5 от 6.00 до 12.00м 10,0 9,61 0,39 3,9 от 12.00 до 25.20м 10,0 9,59 0,41 4,1 Ствол №3 (Н-25.20м; D=720мм) Расчетные участки по высоте ствола Толщина стенки, мм Утонение измеренное Номинальная Эффективная мм % от 0.00 до 6.00м 10,0 9,60 0,40 4,0 от 6.00 до 12,00м 10,0 9,58 0,42 4,2 от 12.00 до 25.20м 10,0 9,57 0,43 4,3 Проведены измерения отклонений трех стволов дымовой грубы от вертикали - крена. По результатам измерений установлено: ■ Полный крен верха ствола №1 - (Н=25,20м; D=720,0мм) на отм. +25,20м составляет 39,5мм, что не превышает предельно допускаемое отклонение 76,0 мм (Раздел III, п.21 ). ■ Полный крен верха ствола №2 - (Н=25,20м; D=720,0мм) на отм. 4-25,20м составляет 35,9мм, что не превышает предельно допускаемое отклонение 76,0 мм (Раздел III, п.21 ). ■ Полный крен верха ствола №3 - (Н-25,20м; D=720,0мм) на отм. +25,20м составляет 41,1мм, что не превышает предельно допускаемое отклонение 76,0 мм (Раздел III, п.21 ). - Определение фактических характеристик материалов основных несущих конструкций (ствола трубы, опорной плиты и ребер жесткости) не проводились. Для расчетов использовано минимальное расчетное сопротивления стали (Ry=2200 кгс/см2) - Измерение параметров эксплуатационной среды по высоте ствола не проводились т.к. гарнитура для выполнения данных измерений не предусмотрена. - Детальное (инструментальное) обследование основания и фундаментов дымовой трубы не проводилось т.к. при сплошном визуальном обследовании характерных дефектов и повреждений конструкций дымовой трубы, свидетельствующих о неудовлетворительном состоянии грунтового основания и фундаментов не обнаружено. По результатам расчетов на прочность и устойчивость трех стволов дымовой трубы установлено: ■ Три ствола дымовой трубы удовлетворяет условиям прочности. ■ Три ствола дымовой трубы удовлетворяет условиям устойчивости. ■ Эффективная толщина стенки трех стволов дымовой трубы превышает расчетные значения. По результатам расчета остаточного ресурса установлено (в качестве критерия для прогнозирования вероятного остаточного ресурса стволов дымовой трубы использована величина возникших повреждений (коррозионный износ) - глубина коррозии): ■ Минимальный остаточный ресурс Стволов №№ 1, 2, 3 дымовой трубы по скорости коррозии превышает планируемый срок продления дальнейшей эксплуатации (3 года). По результатам детального (инструментального) обследования техническое состояние дымовой трубы классифицируется как «Исправное». Выводы На основании данных, полученных в процессе обследования, произведена оценка совокупного влияния выявленных дефектов и повреждений на техническое состояние металлической дымовой трубы. На основании результатов обследования технического состояния металлической дымовой трубы установлено: ■ Техническое состояние трех стволов дымовой трубы классифицируется как - «Исправное»; ■ Техническое состояние узла крепления трех стволов дымовой трубы к постаменту (фундаменту) классифицируется как - «Исправное». На основании результатов проведённого обследования техническое состояние металлической дымовой трубы состоящую из трех газоотводящих стволов высотой - Н=25,20м, диаметром - D=720,0мм классифицируется как «Исправное». Рекомендации Осуществлять эксплуатацию дымовой трубы в соответствии с требованиями ПБ. Провести проверку исправности молниезащиты от молниеприемника до контура заземления с оформлением акта. Лицу, ответственному по надзору за техническим состоянием и безопасной эксплуатацией дымовых труб, своевременно вносить записи в паспорт промышленной дымовой трубы обо всех выполненных работах по текущему ремонту с указанием вида работ и места. Заключение о возможности дальнейшей эксплуатации Металлическая дымовая труба, состоящая из трех газоотводящих стволов высотой - Н=25,20м, диаметром - D=720,0мм котельной: - соответствует требованиям промышленной безопасности; - пригодна к дальнейшей эксплуатации при условии соблюдений в процессе эксплуатации правил ПБ.