Изобретение относится к электротехнике, в частности к технологии изготовления жгутов на автоматизированном оборудовании, и может быть использовано в областях техники, связанных с изготовлением жгутов большой номенклатуры. Сущность изобретения: с целью ускорения процесса и повышения качества изделия, зачистку на участках провода от изоляции и обслуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину обрабатываемого участка провода выбирают из выражения L=K(1/2d ш +d пр)+2l к, где k -коэффициент, учитывающий деформацию провода при изгибе штыря шаблона; d ш -диаметр штыря, мм; d мр -длина обрабатываемого участка провода, мм; l к -длина одного обработанного конца провода, мм. 1 ил.

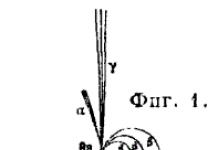

Изобретение относится к электротехнике, в частности к способам изготовления жгутов на автоматизированном технологическом оборудовании, и может быть использовано в производствах сильно разветвленных жгутов большой номенклатуры. Известен способ изготовления жгута преимущественно для печатных плат, включающий раскладку провода на штырях шаблона, разрезку провода в предварительно зачищенных и залуженных участках, перенос жгута с шаблона на печатную плату, совмещение проводов жгута с контактными площадками печатной платы и распайку проводов жгута, причем перенос жгута на печатную плату осуществляют после совмещения проводов жгута с контактными площадками печатной платы и их распайки. Этот способ имеет следующие недостатки: неэффективное его использование при производстве межплатных, внутриблочных, стоечных жгутов; высокая погрешность совпадения заранее подготовленных участков провода со штырями на шаблоне при большом числе проводов в жгуте; в случае сбоя в процессе раскладки или разрыва раскладываемого провода большие отрезки провода приходится удалять, либо возвращаясь на исходную позицию и начиная раскладку сначала, либо пропуская одну цепь, которую можно разложить в дальнейшем вручную, вследствие чего неизбежны ошибки и потери времени, дополнительный расход провода; для предварительной подготовки участков провода требуются дополнительное оборудование по зачистке и лужению, а также новые программы и носители информации. Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления жгутов, включающий зачистку участков проводов от изоляции путе лучом лазера через окна маски, обслуживание зачищенных от изоляции участков проводов, раскладку проводов на шаблоне, разрезку проводов и перенос жгута в радиоэлектронный блок, причем зачистку участков проводов от изоляции осуществляют после раскладки проводов на шаблоне. Главной особенностью способа, позволяющей обеспечить высокую точность места зачистки провода от изоляции, является его зачистка непосредственно в месте расположения конца ответвления жгута. Однако известный способ имеет следующие недостатки: 1. Поскольку сжигание изоляции производят на тех участках провода, которые оказываются в расположении окон в маске из непроницаемых для лучей лазерной обработки материалов, то следовательно для каждого вида жгута требуется своя маска, что крайне невыгодно при мелкосерийном производстве жгутов. 2. Использование лазера существенно удлиняет технологическую цепочку из-за создания специфичных условий его эксплуатации (системы охлаждения, блокировки) и решения вопросов защиты окружающей среды от вредных испарений изоляции под воздействием лазера, а также соблюдения условий технически безопасности для обслуживающего персонала. 3. После отжига изоляции на участках провода впоследствии необходимо обслуживание их общеизвестными приемами, с определенными затратами времени, что не дает большого выигрыша в производительности труда. Целью изобретения является ускорение процесса изготовления жгутов и повышение качества изделия. Цель достигается тем, что в способе изготовления жгутовых изделий, включающем раскладку непрерывного провода на шаблоне между трассировочными и концевыми штырями с использованием укладочной головки с патрубком, зачистку на участках провода от изоляции, облуживание зачищенных от изоляции участков провода, разрезку провода и перенос жгута в радиоэлектронный блок, при этом зачистку на участках провода от изоляции и обслуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину обработанного участка провода выбирают из выражения L= К (1/2d ш +d пр)+2l k , где К - коэффициент, учитывающий деформацию провода при изгибе штыря шаблона; d ш - диаметр штыря; d пр - диаметр обрабатываемого участка провода, мм; l k - длина одного обработанного конца провода, мм. Сравнение заявляемого решения с прототипом показывает, что заявляемый способ отличается новизной, так как в отличие от прототипа позволяет осуществлять автоматизированную обработки концов (зачистка, флюсование и лужение) ответвлений жгута непосредственно в процессе непрерывной раскладки провода на шаблоне, следовательно, отвечает критерию изобретения "новизна". Сравнение заявляемого способа с иными техническими решениями показывает, что ни одно из них не содержит вышеуказанной совокупности заявляемых отличительных признаков. В известных способах обработку участков провода по заданной программе производят либо до раскладки провода на шаблоне, либо после нее. В заявляемом же техническом решении обработку участков провода производят непосредственно в процессе непрерывной раскладки, обеспечивая этим устранение присущих известным способам недостатков. Это позволяет сделать вывод о соответствии заявляемого способа критерию "существенные отличия". На чертеже представлен фрагмент раскладки жгута с одновременной подготовкой участка провода. Заявляемый способ изготовления жгутовых изделий реализован следующим образом. Раскладку непрерывного провода осуществляют на автомате раскладки проводов. Устанавливают в автомат универсальный шаблон с закрепленными в нем штырями, определяющими топологию будущего жгута. В систему программного управления автомата вводят программу, которая описывает трассу раскладки и определяет последовательность технологических команд. Неподготовленный провод 1 помещают на катушку 2, с которой в процессе непрерывной раскладки он поступает на шаблон 3 с закрепленными в нем штырями 4 и зацепляется за них. Концы проводов в жгуте необходимо обработать на длину, определяемую в конструкторской документации, например, на 10 мм. Мерная обработка, как известно, включает в себя зачистку изоляции на проводе и обслуживание зачищенного участка. Такая обработка участков провода, непрерывно поступающего на катушки, осуществляется устройством мерной подготовки провода 5 (УМП). Процесс раскладки начинается с закрепления начала провода и включения УМП, которым обрабатывается участок провода 6, соответствующий началу первой цепи. После включения автомата укладочная головка 7 начинает перемещаться относительно начала координат шаблона на длину, равную расстоянию R между патрубком 8 укладочной головки 7 и УМП. Это расстояние составляет, например, 150 мм. Далее в соответствии с трассой раскладки провод огибает штырь 9 на шаблоне таким образом, чтобы зачищенный на проводе участок не подвергся деформации. Затем укладочная головка перемещается по координатам, в зависимости от топологии первой цепи и за r=150 мм до концевого штыря, объединяющего первую и вторую цепочки, включают УМП, обрабатывают в нем участок провода на длину, определяемую по формуле L=l п +2l к, где l к - длина одного обработанного конца провода; l п - длина технологической перемычки, возникающей при огибании проводом штыря и которая в процессе обрезки подлежит удалению. Длину технологической перемычки можно оценить по формуле l К (1/2d ш +d пр), где К - коэффициент, учитывающий деформацию провода при изгибе штыря шаблона; d ш - диаметр штыря;

d пр - диаметр обрабатываемого участка провода. Допуская, что l п может быть равна, например, 4 мм, у концевого штыря, объединяющего любые две последовательно следующие цепи, участок провода обрабатывают, например, на длину L=4+2х10=24 мм. Затем раскладывают следующую цепь согласно программе, процесс повторяется до тех пор, пока не произойдет подъем уровня раскладки, зависящий от устройства укладочной головки, на величину h, за счет зацепления за трассировочные штыри большего числа проводов. По мере увеличения h УМП включают по программе в момент, когда расстояние между торцевой поверхностью патрубка укладочной головки и концевым штырем будет определяться как r=R-h. В нашем примере это расстояние равно 150-10=140 мм. При раскладке на шаблоне последней цепи производят обработку провода, длиной 10 мм, после чего укладочная головка, перемещаясь по трассе далее, огибает концевой штырь таким образом, чтобы обработанный участок не подвергался деформации. В последующем разложенный на шаблоне провод обвязывают по чертежу, разрезают пополам все, кроме крайних, обработанные участки, удаляют технологические перемычки и переносят готовый жгут в радиоэлектронный блок. Использование способа наиболее эффективно при изготовлении жгутов большого (несколько сотен) числа проводов, так как он обеспечивает высокую точность совпадения обработанных участков провода со штырями и процесс обработки участков провода не зависит от числа цепей жгута. Использование предлагаемого способа изготовления жгутовых изделий обеспечивает по сравнению с существующими способами следующие преимущества:

1. За счет совмещения процессов раскладки и обработки проводов расширены технологические возможности автомата раскладки проводов. 2. Существенно увеличена производительность процесса изготовления жгутов за счет сокращения времени на обработку концов, которая осуществляется автоматизированно, качественно и безопасно. 3. Улучшается качество жгутовых изделий за счет исключения монотонного ручного труда. 4. Улучшаются условия труда. 5. Кроме того, использование заявляемого способа не требует дополнительных капитальных вложений. 6. Использование заявляемого способа позволяет максимально использовать преимущества универсального шаблона для изготовления сильноразветвленных жгутов.

Формула изобретения

СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТОВ, включающий раскладку непрерывного провода на шаблоне между трассировочными и концевыми штырями с использованием укладочной головки с патрубком, зачистку на участках провода от изоляции, облуживание зачищенных от изоляции участков провода, разрезку провода и перенос жгута в радиоэлектронный блок, отличающийся тем, что, с целью ускорения процесса и повышения качества изделия, зачистку на участках провода от изоляции и облуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину L обрабатываемого участка провода выбирают из выражения

L = K(1 / 2d ш +d пp)+2l к,

где K - коэффициент, учитывающий деформацию провода на изгибе штыря шаблона;

d ш - диаметр штыря, мм;

d пр - диаметр обрабатываемого участка провода, мм;

l к - длина одного обрабатываемого конца провода, мм.

Эти изделия широко используются в производственной сфере для создания разнообразных электронных и электронно-механических устройств, в системах передачи сигнала и т. д. Они востребованы в производственной и космической, автомобильной и железнодорожной сфере, системе телекоммуникаций.

Кабельная сборка - это изделие, как правило, состоящее из одного кабеля и двух соединений, а кабельный электрический жгут имеет несколько ответвлений и магистралей.

Производство таких изделий ведется по специальным чертежам, в которых учитывается материал и толщина жилы кабеля, его обмотки, длинна провода, тип(-ы) соединительных элементов и т.д.

Причиной и экономическим обоснованием их создания является необходимость повышения производительности труда работников, осуществляющих сборку определенного оборудования, снижение трудовых и временных затрат монтажа.

Наша компания предлагает соединительные жгуты и кабельные сборки в широком ассортименте. Для их изготовления мы используем провода и соединительные элементы от проверенных поставщиков, современное высокопроизводительное оборудование и технические приспособления.

Продукция фирмы проходит проверку, поэтому мы можем гарантировать ее высокое качество, полное соответствие ГОСТ и техническим требованиям. Имеющиеся у нас производственные мощности позволяют изготавливать товарную продукцию в достаточно больших объемах, требуемых для обеспечения бесперебойного снабжения определенного производства.

Наша компания является надежным и добросовестным партером

При ведении коммерческой деятельности наша компания основной упор делает на качество, снижение себестоимости готовой продукции, времени выполнения заказа, организацию бесперебойных поставок.

Имея большой опыт в данной сфере производства, мы предлагаем на рынке по-настоящему качественный продукт, который высоко оценен многими покупателями. Компания получила благодарственные письма от следующих компаний:

ОАО холдинговая компания «Коломенский завод»;

ООО «Лин-Электро»;

ООО «Трансконвертер»;

ОАО «Октябрьский электровагоноремонтный завод».

Процесс и жгутов включает следующие работы:

- мерная резка проводов;

- зачистка концов;

- сборка их в жгуты, протяжка через специальные трубки или бандажирование стяжками и лентами;

- маркировка проводов;

- опрессовка концов в колодках.

В результате получается надежное, удобное в пользовании кабельное соединение с адаптированными под определенные коммуникационные разъемы концами.

Все вышеперечисленные работы выполняются в полностью автоматическом или полуавтоматическом режиме под контролем опытных операторов-электриков, которые внимательно следят за всеми процессами. Это гарантия того, что в партии все изделия будут идентичными, ситуаций, когда одна кабельная сборка подходит, а другая нет, не возникнет. Каждая из партий готовых изделий сопровождается документами, в которых указаны качественные характеристики входящего в нее товарного продукта.

После завершения процесса изготовления жгута он подвергается электрическому контролю на предмет правильности сборки. Проверка и приемка готовой продукции осуществляется на специальных стендах, существенно ускоряющих проведение этой работы. На завершающем этапе товар упаковывается в специальный материал и отправляется на склад или заказчику.

Высокое качество нашей продукции подтверждено сертификатом от независимого эксперта ООО «Лин-Электро», а также СМК ГОСТ ИСО 9001-2011.

Преимущества заказа продукции у нас

Мы предлагаем как готовые изделия, так и производим их на заказ. Технология и используемое в процессы изготовления оборудование позволяют гибко реагировать на требования заказчиков. Мы готовы, соблюдая сроки, изготовить как очень крупную, так и мелкую партию товара, обеспечивать систематические поставки соединительных жгутов и кабельных сборок. Ни одна партия товара к нам не вернулась по причине наличия дефектов или бракованных изделий.

Изготовление продукции по индивидуальному заказу производится в полном соответствии с техническим заданием. Она гарантированно будет выполнять поставленные задачи, обеспечивать стабильную и бесперебойную передачу сигнала, цифровой информации и т. д., на все 100 % соответствовать заявленным характеристикам. При изготовлении может быть использована нормативно-техническая документация заказчика или нашей компании.

Перед отправкой заказчику товарный продукт упаковывается, что предотвращает его повреждение, потерю полезных свойств во время транспортировки.

Мы производим электрические жгуты и кабельные сборки по доступным ценам. Оптимизация производственных процессов, рабочего места каждого сотрудника, оснащение производства только современным высокопроизводительным и точным оборудованием позволяют существенно снизить себестоимость готовой продукции без ущерба качеству. При организации труда и самого производства мы используем опыт успешной и финансово стабильной японской компании «Тойота». Высокий уровень автоматизации труда позволяет минимизировать влияние человеческого фактора на результаты производства, практически сводит к нулю появление некачественных, дефектных изделий, обеспечивает их идентичность.

Нам по плечу любая, даже очень сложная производственная задача. Мы готовы изготовить самый сложный кабельный жгут или сборку.

За всю изготовленную продукцию наша компания несет полную ответственность, гарантирует ее продолжительную работу при условии соблюдения режима и правил эксплуатации.

У нас можно заказать кабельный жгут любой конструкции, длины, пропускной способности, назначения, для изготовления которого будут использованы провода с определенными характеристиками, экранирующей и защитной изоляцией, стойкой к возгоранию, механическим повреждениям, не теряющей своих свойств при повышенных и пониженных температурах.

В зависимости от назначения они подразделяются на жгуты:

- промышленных вычислительных сетей;

- систем хранения и передачи данных;

- питания и передачи сигналов;

- ввода/вывода информации;

- объединения отдельных плат и элементов;

- обустройства автомобильной электропроводки.

Заказ того или иного продукта осуществляется в режиме онлайн, путем размещения заявки на сайте. Кроме этого, сделать заказ можно, связавшись с нашим оператором. У него можно получить консультацию относительно условий приобретения и оплаты товара. Он при необходимости окажет любую помощь в рамках своей компетенции.

Мы не берем предоплату, расчет за отпущенные товары можно произвести после их получения. Клиенту предоставляется выбор:

- внести плату наличными;

- оплатить заказ банковской картой;

- перечислить деньги со счета на счет.

Мы быстро реагируем на любую заявку, в сжатые сроки согласовываем все нюансы и приступаем к производству изделий. После упаковки готовой продукции мы организуем ее доставку транспортными компаниями. Также приобрести у нас те или иные изделия можно на условиях самовывоза.

Компания «Вектор» готова предложить комплекс услуг по обработке проводов, сборке и изготовлению жгутов, обжиму контактов, наконечников и клемм. Для этого на предприятии имеется всё необходимое современное высокопроизводительное оборудование, профессиональная рабочая сила с многолетним опытом изготовления проводов и жгутов любой сложности.

Для изготовления жгутов и обработки проводов применяется автомат мерной резки и зачистки провода Kappa 220, способный обрабатывать сечения от 0,05 до 6,0 мм кв.

Обеспечивается возможность автоматизированной обработки широкого диапазона проводов и кабелей:

- автомобильные провода: ПВА, ПВАМ;

- монтажные провода: НВ, МГТФ, МГШВ;

- установочные провода: ПВ1, ПВ3;

- плоские ленточные: ЛВ, ЛВС;

- сетевые шнуры: ШВП, ШВВП.

Так же есть возможность зачистки уже нарезанного провода на автомате или вручную на полуавтоматическом станке COSMIC 32M.

На предприятии «Вектор» установлен полуавтоматический пресс Mecal TT, который отличается чрезвычайно компактной и легкой конструкцией и обеспечивает стабильную величину высоты опрессовки. Стандартный ход штока 40мм. Высота рабочей зоны равна 135.8 мм, что позволяет использовать все стандартные типы мини аппликаторов.

Это дает возможность обжимать на проводах наконечники для почти всех существующих видов разъемов (контакты BLS , HPB (для MHU, PHU), HU, CHU, Mini-fit (MF - F , MF - M), PW, PW 10, MU, MDU, 794606-1 и др.). Так же есть большой перечень инструмента для ручного обжима разъемов, наконечников и так далее.

На складе поддерживаются следующие расходные материалы:

- Трубка ПВХ, фторопластовая и гофрированная

- Термоусадочная трубка 2:1;

- Клеевая термоусадочная трубка;

- Монтажные провода НВ, МГШВ, МГТФ, ПВ, ПВАМ;

- Сетевые и сигнальные кабели

- Кабельные наконечники и контакты

- Стандартные импортные разъемы

- Изоляционные материалы (лакоткань, текстолит, фторопласт и другие)

Так же компания «Вектор» готова предложить комплекс услуг:

Технологические возможности и ограничения

Типы проводов |

многожильная скрученная и одножильная медь, одиночные провода |

Типы изоляции |

поливинилхлорид, связанный полиэтилен, тефлон (TFE), Tefzel (ETFE), Kynar (PVDF), силиконовая резина, стекловолокно, Нейлон, Майлар, Vulkene, неопрен, Hypalon, прочая намотанная или выдавленная изоляция |

Мин. сечение |

|

Макс. сечение |

|

Мин. длина провода |

|

Макс. длина провода |

999.5 метра |

Мин. длина зачистки |

|

Макс. длина зачистки |

полная зачистка: 9 мм на многожильном проводе, 40 мм на одножильном проводе |

Полузачистка |

|

Размер партии |

неограничен |

Макс. производительность* |

10000 проводов в час |

*Производительность зависит от типа провода, изоляции, длины провода, длины зачистки, сечения провода.

схеме, макету узла или прибора, в который будет установлен жгут, и монтажной таблице соединений. На размеченном шаблоне провода раскладывают, а затем вяжут их в жгут (рис. 87). В зависимости от конструкции прибора жгуты бывают плоскими или объемными.

При раскладке концы проводов обрезают по поперечным меткам, маркируют и закрепляют. Укладку проводов на шаблоне начинают с запасных и длинных рабочих проводов и заканчивают самыми короткими проводами. Экранированные провода, входящие в жгут, обматывают киперной лентой и размещают внутри жгута либо в изоляционной трубке.

Вязку жгута осуществляют в одном направлении хлопчатобумажной ниткой № 00 или льняной № 9,5/5. Для ручной вязки применяют приспособление (рис. 88, а), в корпус 4 которого вставляется катушка 3 с нитками. Крышки 5 и 2 служат для центрирования катушки 3. В верхней крышке 5 имеется ушко для придания нитке определенного направления, а в нижней крышке крепится крючок 1.

Рис. 87. Шаблон для укладки и вязки жгутов:

1 - шпилька для закрепления конца провода, 2 - провода, 3 ■

шаблон (съемный лист), 4 - шпилька для укладки проводов, 5 ■

основание

Для облегчения сматывания нитки с катушки в корпусе предусмотрены прорезь и вывод для наружного конца намотанной катушки. Работа приспособления осуществляется в определенной последовательности. Сначала в корпус приспособления вставляется намотанная катушка, верхний конец которой заводится в прорезь корпуса. Далее закрывается крышка и продевается конец нитки через ушко.

Вязку жгута производят по схеме образования петли. На вязку одного узла требуется 0,5-1 с. Для выполнения операции достаточно взять нитку, как показано на рис. 88, б, задеть крючком петлю, протянуть ее под жгутом и продеть через две петли приспособление,

Рис. 88. Приспособление для ручной вязки жгутов (а) и последовательность образования петель (б)

|

|

затянув нитку. В момент затяжки узла нитку, проходящую по корпусу, необходимо прижать пальцем к его поверхности. Данное приспособление улучшает качество вязки жгутов и снижает трудоемкость их вязки в 15-20 раз. Рекомендуемые способы вязки показаны на рис. 89.

При вязке жгута петли рекомендуется

вязать с натяжением через равные интервалы (не более 50 мм), а также в местах

ответвления проводов. Шаг вязки петель устанавливается конструктором в зависимости от диаметра жгута.

При вязке жгута петли рекомендуется

вязать с натяжением через равные интервалы (не более 50 мм), а также в местах

ответвления проводов. Шаг вязки петель устанавливается конструктором в зависимости от диаметра жгута.

После вязки проводов в жгут производят заделку их концов. При этом все концы проводов маркируют согласно монтажной схеме. Затем контролируют правильность раскладки проводов прозвонкой. В случае применения электрифицированных шаблонов для выполнения жгутов прозвонку можно не производить.

Контроль сложных жгутов осуществляют на специальных полуавтоматических стендах по заданной программе. Жгут на панели стенда закрепляют вручную, а правильность раскладки проводов и сопротивление их изоляции контролируют автоматически.

Сначала производят контроль на соответствие электрическим схемам соединений (проверка правильности раскладки проводов). При этом последовательно подают необходимое напряжение на один из концов проверяемого провода и отмечают появление этого напряжения во всех других проводах жгута, электрически связанных с проверяемым проводом. Кроме того, отмечают отсутствие напряжения в проводах жгута, которые электрически не связаны с проверяемым проводом. Вся информация о контроле выдается автоматом в виде кодированных отверстий на перфоленте или в виде записи на ленте с цифровыми и буквенными обозначениями.

При контроле сопротивления изоляции проводов стенд последовательно автоматически осуществляет подачу постоянного напряжения к электрически изолированным друг от друга проводам (цепям), фиксируя при этом сопротивление изоляции.

В случае необходимости производят защиту жгута изоляционными лентами или экранирующей оплеткой. Готовые жгуты укладывают по монтажной схеме и чертежу прибора. Одновременно с укладкой концы проводов жгута разводят к соответствующим местам схемы прибора и припаивают. При этом необходимо, чтобы отдельные провода не заслоняли собоймаркировочные надписи н надписи значении номиналов на деталях.

При укладке жгутов в прибор необходимо соблюдать предосторожность во избежание поломки и обрыва токопроводящих жил проводов и выводов навесных радиодеталей, а также замыкания оголенных токопроводящих мест. Внутри прибора жгут крепят к шасси или стенкам металлическими скобами (рис. 90), под которые

Рис. 90. Крепление жгутов:

/ - жгут, 2 - изоляция (лента,трубка), 3 - скоба (двусторонняя)

предварительно подкладывают изоляционные материалы из поливи-нилхлорида, лакоткани или прессшпана. Края прокладок выступают из-под скобы не менее чем на 5 мм. Конструктивно скобы выполняют двусторонними (крепят двумя винтами) и односторонними (крепят одним винтом). Жесткость крепежных скоб, особенно односторонних, должна быть достаточной, чтобы не допустить их разгибания или деформации при креплении к шасси вместе со жгутом.

При переходе неэкранированных (а при необходимости и экранированных) жгутов из одного блока прибора в другой через стенку