ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Конструктивные элементы спиральных сверл

Сверло - двухзубый режущий инструмент. Зуб сверла представляет собой тело клиновидной формы, ограниченное передней и задней поверхностью.

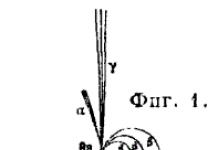

У спиральных сверл передняя поверхность, по которой сходит стружка при обработке, является винтовой поверхностью канавки (рис. 45).

Углом наклона винтовой канавки ОМЕГА называется угол, образуемый осью сверла и касательной к винтовой линии пересечения передней поверхности сверла с цилиндрической поверхностью, ось которой совпадает с осью сверла и диаметр которой равен диаметру сверла.

Поверхность зуба сверла, обращенная к поверхности резания (поверхности, по которой происходит отделение стружки от заготовки), называется задней поверхностью. Задние поверхности воспроизводятся при заточке сверла и их формы определяются принятым методом заточки. Задние поверхности на спиральных сверлах наиболее часто затачиваются по коническим, винтовым и плоским поверхностям. Линии пересечения передних и задних поверхностей сверла образуют режущую кромку. У обычных спиральных сверл прямолинейные режущие кромки и ось сверла являются скрещивающимися прямыми. Расстояние от оси сверла до режущей кромки равно половине диаметра сердцевины сверла. Угол 2ФИ между режущими кромками, которые располагаются симметрично относительно оси сверла, называют углом при вершине.

Линия пересечения задних поверхностей обоих зубьев сверла образует поперечную режущую кромку, расположенную в центральной зоне сверла.

Угол наклона поперечной кромки находится между проекциями поперечной кромки и режущей кромки на плоскость, перпендикулярную к оси сверла.

Задний угол АЛЬФА между задней поверхностью и поверхностью резания измеряется у сверл обычно в цилиндрическом сечении, концентричном оси сверла.

Угол при вершине сверла 2ФИ играет роль главного угла в плане. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина среза, что приводит к увеличению усилий, действующих на единицу длины режущих кромок, и способствует повышению интенсивности износа сверла.

Однако при увеличении угла 2ФИ сечение среза сохраняется неизменным и уменьшается степень деформации срезаемого слоя. При этом падает величина суммарной составляющей главного усилия резания, действующего по направлению скорости резания, и определяющего, величину крутящего моменту, что благоприятно воздействует на работу такого нежесткого инструмента, как спиральные сверла. Суммарное же осевое усилие подачи сверла при увеличении угла 2ФИ возрастает. Это объясняется изменением положения относительно оси сверла плоскости, нормальной к режущей кромке, в результате чего меньшая часть усилий, действующих на режущие кромки сверла, взаимно уравновешивается. Кроме того, передние углы на поперечной кромке с увеличением угла при вершине уменьшаются, это ухудшает внедрение этой кромки в материал заготовки и приводит к возрастанию осевых усилий при сверлении. В результате возрастает опасность появления продольного изгиба сверла и значительных его деформаций. Опыты показывают, что при уменьшении угла 2ФИ от 140 до 90° осевое усилие подачи снижается на 40-50%, а крутящий момент увеличивается на 25-30%.

С увеличением угла при вершине уменьшается угол между режущей кромкой и кромкой ленточки, что приводит к ухудшению теплоотвода от наиболее интенсивно изнашивающейся периферийной зоны сверла.

При сравнительно небольших подачах, используемых в процессе сверления, уменьшение угла при вершине 2ФИ может привести к чрезвычайно малым значениям толщин среза, соизмеримым с радиусом округления режущей кромки. Это приводит к неустойчивым результатам и чаще всего к понижению стойкости инструмента.

Угол при вершине 2ФИ спирального сверла влияет на величины передних углов и на изменение их на режущей части, а также на направление и условия отвода стружки по винтовым канавкам. Известно, что нормальная работа сверла может иметь место тогда, когда надежно обеспечивается вывод стружки по канавкам и не наблюдается ее защемление и пакетирование. Как показывают исследования, увеличение угла при вершине 2ФИ приводит к более плавному изменению передних углов вдоль режущей кромки, что благоприятно отражается на режущей способности сверл.

Таким образом, угол при вершине сверла 2ФИ весьма противоречиво воздействует на процесс сверления и его оптимальное значение, зависит от многих факторов, предопределяющих характер работы сверла. Поэтому в литературе можно встретить различные данные и рекомендации по выбору угла при вершине сверла.

Следует учитывать, что подобно резцам с различными углами в плане, можно применять для заданных условий работки сверла с различными углами при вершине 2ФИ и достигать при атом удовлетворительных результатов.

Базируясь на экспериментальные данные и производственный опыт, угол 2ФИ при вершине сверла ориентировочно можно выбирать в зависимости от обрабатываемого материала.

Угол ОМЕГА наклона винтовой канавки измеряется на наружном диаметре сверла. При известном шаге h винтовой канавки и диаметре сверла Д угол наклона ОМЕГА определяется по формуле:

Винтовые линии пересечения винтовой канавки сверла с цилиндрическими поверхностями, концентричными оси сверла, имеют переменный угол наклона (ОМЕГА х) определяемый по соотношению:

![]()

Где R - радиус сверла;

Rx-радиус рассматриваемого цилиндрического сечения, концентричного оси сверла или, иными словами, расстояние от рассматриваемой точки режущей кромки до оси сверла. Как видно, угол наклона винтовых линий, расположённых на передней поверхности канавки сверла, уменьшается при приближении к оси сверла. Величины углов ОМЕГА для различных точек режущих кромок сверла при изменении угла наклона винтовой канавки от 15 до 60° приведены в табл. 5.

Из таблицы видно, что изменение угла наклона винтовой канавки ОМЕГА сильно влияет на величины углов ОМЕГА х на периферии.

Таблица 5. Изменение угла ОМЕГА х, град, на режущей части сверла

У сердцевины же сверла изменение угла ОМЕГА вызывает небольшие изменения углов ОМЕГА х, т. е. за счет изменения угла ОМЕГА нельзя в большой степени влиять на изменения геометрии центральной зоны сверла. Угол наклона винтовой канавки предопределяет величины передних углов на режущей части, особенно на периферии сверла. С увеличением угла ОМЕГА передний угол в исследуемой точке кромки также возрастает. Это приводит к уменьшению усилий резания, способствует лучшему отводу стружки.

При построении известны шаг винтовой канавки, диаметр сердцевины, ширина канавки, форма и расположение режущей кромки сверла. На рис. 53 рассмотрено сверло с прямолинейной режущей кромкой, составляющей с осью угол ФИ. Построение выполняется в системе плоскостей проекций V/H. Плоскость H перпендикулярна оси сверла, а плоскость V параллельна режущей кромке АВ (ее проекции а"b" и ab). Через периферийную точку А режущей кромки проведено сечение I, перпендикулярное оси сверла, линия пересечения которого с винтовой поверхностью канавки будет искомым торцовым сечением канавки сверла. Чтобы отыскать произвольную точку торцового сечения канавки сверла, на его режущей кромке выберем произвольную точку С. Эта точка при винтовом движении режущей кромки АВ опишет в пространстве винтовую линию СС1, расположенную на поверхности канавки. Винтовая линия СС1 пересекает сечение / в точке С1, которая будет точкой торцового сечения сверла. Винтовое движение кромки АВ, а, следовательно, и рассматриваемой точки С, разложим на поступательное движение вдоль оси сверла и кинематически связанное с ним вращательное движение вокруг оси сверла. Если обозначить величину поступательного перемещения вдоль оси через х, то соответствующий этому перемещению угол поворота будет равен:

Где H - шаг винтовой канавки сверла.

Точка С за время перемещения на величину h вдоль оси сверла до сечения I повернется вокруг оси сверла на угол

Этот угол между радиусами, соединяющими горизонтальные проекции точек С1 и С с центром сверла в истинную величину изображается в проекции на плоскости H. Поэтому, повернув вокруг оси сверла точку С на угол ЭПСЕЛОН найдем искомую горизонтальную проекцию C1 точки торцового сечения канавки сверла.

Аналогично точке С, рассматривая последующие точки режущей кромки, определяются соответствующие им точки торцового сечения канавки, совокупность которых и будет профилем рабочего участка винтовой канавки сверла в сечении, перпендикулярном его оси.

Для облегчения построения на режущей кромке целесообразно выбирать ряд равноудаленных точек С, Е, К, отстоящих от сечения / на расстоянии h, 2h, 3h. Тогда углы поворота горизонтальных проекций этих точек вокруг оси сверла будут соответственно равны ЭПСЕЛОН h, 2ЭПСЕЛОН h, З ЭПСЕЛОН h. Повернув горизонтальные проекции точек с, е, к вокруг оси сверла на углы ЭПСЕЛОН h, 2ЭПСЕЛОН h, З ЭПСЕЛОН h получим искомые точки c1, e1, k1 торцового сечения канавки сверла. Полученную кривую можно заменить дугой окружности радиуса R1 с центром в точке О1.

Вспомогательная часть профиля канавки сверла выбирается таким образом, чтобы обеспечить получение заданной ширины канавки, т. е. угла ТАУ, плавного сопряжения кривых профиля. Это способствует предотвращению трещин при термообработке сверла. Построив угол ТАУ, найдем вторую крайнюю точку m расположенную на вспомогательной части профиля. Примем, что вспомогательная часть профиля очерчивается по дуге окружности радиуса R2. Чтобы эта окружность касалась сердцевины сверла и окружности R1 в точке их соприкосновения t ее центр O2 должен лежать на прямой ОО2. С другой стороны, чтобы окружность R2 проходила через точки t, т ее центр O2 должен лежать на перпендикуляре к отрезку mt, проведенному через его середину. Поэтому точка пересечения рассматриваемого перпендикуляра и прямой O1О будет центром O2 второй окружности профиля канавки, радиус которой R3 = О2t = О2m.

Рассмотрение найденного профиля торцового сечения сверла показывает, что вспомогательный участок профиля сверла заканчивается в точке т острым углом.

Некоторые исследователи, изучая прочность сверл, пришли к выводу, что материал сверла в рассматриваемых углах практически не включается в работу и их необходимо округлять, что способствует лучшему использованию материала сверла, снижает концентрацию напряжений и повышает сопротивление кручению.

Для уменьшения трения сверла о поверхность отверстия на его зубьях по всей длине срезается спинка с оставлением небольшой шлифованной ленточки. Ленточка служит для направления сверла в процессе работы. На величине приблизительно равной половине подачи кромка ленточки, примыкающая к главным режущим кромкам, выполняет роль вспомогательной кромки и формирует поверхность отверстия. На этом участке направляющая ленточка служит вспомогательной задней поверхностью с задними углами, равными нулю.

Ширина направляющей ленточки оказывает значительное влияние на работу сверла. С увеличением ширины ленточки улучшается направление сверла, что благоприятно сказывается на его работе. Однако в этом случае возрастает трение их о стенки отверстия, что увеличивает интенсивность износа сверл и понижает их стойкость.

Опыты показывают, что с повышением жесткости сверл, например за счет роста диаметра сердцевины, увеличение ширины ленточки существенно не влияет на виброустойчивость и направление сверла в отверстии. В этом случае можно выбирать небольшие значения ширины направляющей ленточки. Однако при чрезмерно малых величинах ширины ленточки, особенно при обработке труднообрабатываемых материалов, прочность направляющих ленточек в зоне резания настолько снижается, что происходит их быстрое разрушение, увеличивается зона трения и стойкость инструмента снижается.

Стандартные сверла универсального назначения диаметром 0,25-0,5 мм имеют полностью шлифованную спинку, т. е. у них ширина ленточки равна ширине зуба. У сверл диаметром от 1 до 50 мм ширина ленточек колеблется от 0,2 /ш до 2 мм.

С целью увеличения точности обработки отверстий применяют сверла с четырьмя ленточками по две на каждом зубе. У таких сверл ширина дополнительной ленточки берется на 30-40% меньше ширины основной ленточки.

Для уменьшения трения ленточек о стенки отверстия диаметр сверла уменьшают по направлению к хвостовику, т. е. выполняют сверла с обратной конусностью. Опыты показывают, что с увеличением обратной конусности стойкость сверл первоначально возрастает, а затем, достигнув максимального значения, снижается. Это происходит в результате уменьшения трения сверла о стенки отверстия. Дальнейшее увеличение об¬ратной конусности не влияет на трепне сверла о стенки отверстия, а ослабляет режущие кромки на периферии сверла, что способствует возрастанию интенсивности износа. Обратная конусность вли¬яет на направление сверла, т. е. на жест¬кость и виброустойчивость системы, что особо важно для сверл малого диаметра. У них, как показывают опыты, целесообразно выбирать уменьшенные значения обратной конусности. Степень влияния обратной конусности зависит от величины других параметров, влияющих на жесткость сверла. Поэтому у сверл с утолщенной сердцевиной можно выбирать увеличенные величины обратной конусности.

Для стандартных сверл универсального назначения на 100 мм длины:

Указанные величины обратной конусности можно принимать и при проектировании специальных сверл.

Для сверления отверстий под штифты конусностью 1:50 применяют конические сверла (рис. 54).

Кромка ленточки таких сверл имеет прямую конусность, соответствующую конусности просверленного отверстия, выполняет роль режущей кромки и формирует коническую поверхность отверстия. Поэтому у конических сверл, на ленточках по всей их длине затачивается задний угол величиной 8-18°, подтачивается поверхность винтовой канавки и создается передний угол. На ленточках в шахматном порядке выбираются стружкоразделительные канавки с шагом 8-12 мм.

Длина рабочей части сверла существенно влияет на его устойчивость в процессе сверления и стойкость. Исследования показывают, что с увеличением в определенных пределах длины сверла стойкость его уменьшается примерно по закону прямой, после чего наблюдается резкое падение стойкости. Влияние длины сверла на его стойкость особенно заметно на сверлах малого диаметра, у которых соотношение длины рабочей части к диаметру достигает величины 15- 20, а также при сверлении труднообрабатываемых материалов. При сверлении конструкционных сталей и чугунов стойкость при увеличении длины вылета сверла снижается в меньшей мере. Очевидно резкое уменьшение стойкости соответствует критическому значению допустимой нагрузки, возникающей в результате действия осевого усилия и крутящего момента на устойчивость сверла.

Известно, что величины усилий резания, действующих на сверло , зависят от принятых режимов резания. Поэтому необходимо при выборе режимов сверления учитывать длину вылета сверла и соответственно уменьшать скорость и подачу при возрастании длины вылета сверла. При сверлении труднообрабатываемых материалов усилия резания имеют увеличенные значения и соответственно этому уменьшаются возможные допустимые величины вылета сверла.

С точки зрения стойкости во всех случаях целесообразно применять сверла с минимально возможной длиной вылета. Следует учитывать, что при большом выходе из строя сверл за счет их поломок уменьшение длины вылета сверла повышает стойкость и работоспособность инструмента.

Для установки и закрепления в шпинделе станка спиральные сверла наиболее часто имеют цилиндрический или конический хвостовик. Цилиндрический хвостовик наиболее прост в изготовлении, сверла с цилиндрическим хвостовиком могут устанавливаться в шпиндель сверильного станка с помощью разрезной конической переходной втулки с цилиндрическим центральным отверстием. При установке такой втулки в шпиндель станка она сжимается и плотно охватывает хвостовик инструмента. Используются также специальные цанговые или кулачковые патроны.

Закрепление сверла и передача крутящего момента осуществляется в этом случае за счет трения цилиндрической поверхности хвостовика и соприкасающихся с ней элементов патрона. При повышенных скоростях резания, во избежание проворачивания сверла в патроне во время сверления, применяют сверла с поводком, выполненным в виде двух плоскостей (лысок). Из-за недостаточной силы зажима цилиндрический хвостовик применяется только для сверл диаметром до 20-25 мм.

Наибольшее распространение получили сверла с коническим хвостовиком, устанавливаемые в коническое отверстие шпинделя станка. Если размеры конического хвостовика меньше чем у отверстия шпинделя, используются переходные втулки. Конический хвостовик сверла заканчивается лапкой, которая предназначается только для облегчения выталкивания инструмента из шпинделя клином и не должна воспринимать усилия резания, возникающего при сверлении.

Рис. 1 Части сверла

Основные части сверла. Режущая часть (рис.1). Калибрующая (направляющая, транспортирующая) часть. Эти две части образуют рабочую часть сверла. Соединительная часть (шейка). Хвостовая часть.

Рабочая часть совместно с режущей и калибрующей частями образует две винтовые канавки и два зуба (пера), обеспечивающих процесс резания.

Калибрующая часть сверла, предназначенная для удаления стружки из зоны резания. Калибрующая часть по всей своей длине имеет ленточку и совместно с ней служит для направления сверла в отверстии.

Шейка у сверл служит для выхода шлифовального круга, а также для маркировки сверл.

Хвостовая часть бывает цилиндрической или конической с конусом Морзе. На конце хвостовой части имеется поводок или лапка.

Конструктивные элементы сверла

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла (d) . Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

Ленточка сверла. Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ш ирина

ленточки бывает от0,2–2

мм в зависимости

от диаметра сверла. Ширину ленточки

выбирают:

ирина

ленточки бывает от0,2–2

мм в зависимости

от диаметра сверла. Ширину ленточки

выбирают:

при обработке легких сплавов равной

f =1,2+0,2682 ln { d -18+[(d -18) 2 +1] 1/2 } ;

при обработке других материалов

f =(0,1…0,5) d 1/3 .

Высота ленточки обычно составляет 0,025 d мм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

С ердцевина

сверла

влияет на прочность и жесткость,

характеризуется диаметром сердцевины

–d

о

. Величина

диаметра сердцевины выбирается в

зависимости от диаметра сверла. Для

повышения жесткости и прочности сверла

его сердцевина утолщается к хвостовику

на 1,4-1,8 мм на каждые 100 мм длины.

ердцевина

сверла

влияет на прочность и жесткость,

характеризуется диаметром сердцевины

–d

о

. Величина

диаметра сердцевины выбирается в

зависимости от диаметра сверла. Для

повышения жесткости и прочности сверла

его сердцевина утолщается к хвостовику

на 1,4-1,8 мм на каждые 100 мм длины.

Перемычка сверла оказывает влияние на процесс резания.

Режущие элементы сверла. Рабочая часть сверла (см. рис.) имеет шестьлезвий (режущих кромок). Двеглавные режущие кромки (1-2, 1’-2’). Двевспомогательных кромки (1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Двепоперечные кромки (0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Геометрические параметры сверла

Угол при вершине сверла - 2 . Для быстрорежущих сверл 118-120 о, для твердосплавных 130-140 о. Угол влияет на производительность и стойкость сверла, на силы резания, длину режущей кромки и элементы сечения стружки.

Угол наклона поперечного лезвия (перемычки)- ( =50-55 о ).

Угол наклона винтовых канавок сверла оказывает влияние на прочность, жесткость сверла и стружкоотвод.

Рекомендуется для хрупких материалов = 10-16 о, для обработки материалов средней прочности и вязкости - = 25-35 о, для обработки вязких материалов - = 35-45 о.

Угол наклона винтовой канавки в данном сечении х определяется по формуле

где r – радиус сверла;

r х – радиус сверла в рассматриваемой точке.

Шаг винтовых канавок

р

.

где D – диаметр сверла.

Диаметр сердцевины сверла – d o или К принимают равнымК =(0,125…0,145) D .

Для упрочнения инструмента диаметр К увеличивается к хвостовику сверла на 1,4 – 1,8 мм на 100 мм длины.

Диаметр спинки зуба сверла q выбирают по зависимостиq = (0,99…0,98) D .

П рофиль

стружечных канавок.

рофиль

стружечных канавок.

Угол стружечной канавки θ при обработке легких сплавов равен 116 о, других материалов 90…93 о.

Радиусы дуг , образующих профиль винтовой канавки сверла принимаются равнымиR к =(0,75…0,9) D , r к =(0,22…0,28) D , а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

Ширина пера. Различают ширину пера в нормальном к оси сечениюВ о и в сечении, нормальном направлению стружечной канавкиВ , которую указывают на чертеже инструмента. Ширину пераВ о определяют в нормальном к оси сверла сечении по формуле:

Передний угол главных режущих кромок . Угол является величиной переменной, наибольшее его значении на периферии сверла, а наименьшее – в центре. Угол может быть определен в нормальномN - N ( N ) сечении. Максимальное значение находится по формуле

Передние углы на поперечной режущей кромке имеют большие отрицательные значения (могут достигать -60 о). Меняются по длине кромки. Наибольшее значение в центре сверла.

Это приводит к следующему: режущая кромка не режет, а вдавливается в металл. На это тратится 65% осевой силы резания и 15% крутящего момента. Для уменьшения осевой силы уменьшают угол при вершине сверла, при этом крутящий момент возрастает и улучшаются его режущие свойства.

Задний угол главных режущих кромок - образуется на режущей части сверла на главных и поперечных режущих кромках. Является переменным и измеряется в нормальном и цилиндрическом сечениях.

Минимальное значение принимает на периферии сверла, максимальное – в центре. Эпюра углов показана на рисунке. Для сверл из быстрорежущих сталей принимается = 8-15 о. Для твердосплавных = 4-6 о.

Изменение передних и задних углов в процессе резания. В процессе резания передние и задние углы меняются и отличаются от углов заточки. Их называют кинематическими или действительными углами резания. Наибольшее значение при сверлении имеет кинематический задний угол.

Кинематический задний угол к изменяется вдоль главной режущей кромки сверла. Зависит от подачи и радиуса рассматриваемой точки режущего лезвия. Для обеспечения достаточного значения заднего угла в процессе резания его делают переменным вдоль режущей кромки. На периферии 8-14 о, а у сердцевины 20-25 о в зависимости от диаметра сверла.

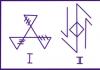

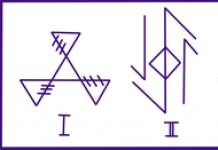

Ф ормы

задней поверхности сверл.

Различают

одноплоскостные и двухплоскостные

формы задней поверхности.

ормы

задней поверхности сверл.

Различают

одноплоскостные и двухплоскостные

формы задней поверхности.

Оформление задней поверхности по плоскости. Это наиболее простой одноплоскостной способ заточки сверл, при нем необходимо иметь задние углы не менее 20 - 25°. При этом способе заточки значения заднего угла зависят от угла при вершине сверла2 и заднего угла на периферии .

Недостатком таких сверл является прямолинейная поперечная кромка, которая при работебез кондуктора не обеспечивает правильного центрирования сверла.

К двухплоскостной форме задней поверхности

сверл относится коническая, цилиндрическая

и винтовая форма задней поверхности.

двухплоскостной форме задней поверхности

сверл относится коническая, цилиндрическая

и винтовая форма задней поверхности.

Такая форма задней поверхности позволяет получить независимые значения заднего угла на периферии , угла при вершине2 и угла наклона поперечной кромки .

Коническая форма задней поверхности сверла является участком конической поверхности.

Для образования задних углов вершина конуса смещается относительно оси сверла на величину Н , равную или больше радиуса перемычки, иось конуса наклонена к продольной оси сверла под углом .

Цилиндрическая форма задней поверхности сверла является участком цилиндрической поверхности. Этот метод применяют редко.

Винтовая форма задней поверхности сверла является развертывающейся винтовой поверхностью. Она позволяет получить рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла при работе.

У таких сверл увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок. Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

Наиболее многочисленной является группа спиральных сверл.

Спиральное сверло (рис. 2.2) представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет 10–45º. Рабочий конец сверла имеет конусообразную форму. На образующих конуса лежат две симметрично расположенные относительно оси сверла режущие кромки. Хвостовик нужен для закрепления сверла. Спиральные сверла делают с цилиндрическими или коническими хвостовиками.

Рис.2.2 Спиральное сверло с коническим хвостовиком

По точности изготовления они делятся на:

сверла общего назначения;

сверла точного исполнения.

Размерный ряд спиральных сверл начинается с малоразмерных сверл диаметром от 0,1 до 1,5 мм по ГОСТ 8034 с утолщенным цилиндрическим хвостовиком. Вследствие малых размеров этих сверл оправдано их изготовление целиком из быстрорежущих сталей Р6М3 и Р6М5К5 с твердостью рабочей части до 60 – 62 НRC.

Для обработки труднообрабатываемых материалов изготавливают цельные твердосплавные сверла диаметром от 0,6 до 1,0 мм из сплавов ВК10М, ВК15М. Стойкость спиральных сверл с твердосплавной рабочей частью в 20-30 раз выше стойкости обычных быстрорежущих сверл. Начиная с диаметра 1,5 мм твердосплавные сверла выполняют сборными по ГОСТ 17273. Рабочую твердосплавную часть этих сверл припаивают к хвостовику из стали 45. По ГОСТ 10902 и ГОСТ 4010 спиральные сверла изготавливают из быстрорежущих сталей типа Р12, Р6М3, для обработки конструкционных сталей и для сверления труднообрабатываемых материалов. Такие сверла имеют твердость 63-65 HRC. Быстрорежущие сверла выполняются как с правым, так и с левым направлением винтовых канавок. Спиральные сверла диаметром более 8 мм в целях экономии изготавливают сварными с рабочей частью из быстрорежущей стали и хвостовиком из конструкционной стали. Сверла с пластинками из твердого сплава по ГОСТ 5756 закрепляют в корпусе пайкой. По ГОСТ 6647 выполняются сверла с внутренним подводом охлаждающей жидкости для сверления труднообрабатываемых материалов.

Перовые сверла

Перовые (рис. 2.1 г), или, как их еще называют, ложечные, сверла отличаются простотой конструкции (представляют собой заострённую пластинку с весьма несовершенной формой рабочей части). В зависимости от того, какова форма заточки режущих кромок, различают односторонние и двусторонние перовые сверла. Все они имеют плоскую режущую часть с двумя режущими кромками, расположенными симметрично относительно оси сверла и образующими угол резания в 45, 50, 75, 90º. Недостаток таких сверл состоит в том, что отсутствует автоматический отвод стружки при сверлении, что портит режущие кромки и вынуждает часто вынимать сверло из просверливаемого отверстия. Кроме того, перовые сверла в процессе работы теряют направление и уменьшаются в диаметре при переточке.

Кольцевые сверла

Сквозные отверстия диаметром свыше 80 мм получают сверлами кольцевого сверления (рис. 2.1 з). Ими вырезается только кольцевая полость, а в центре остается стержень, который удаляется после окончания сверления. В дальнейшем стержень можно использовать в качестве заготовки.

Для образования отверстий в подгруппе 23 (МН 77-59) предусмотрены следующие дырообрабатывающие инструменты: сверла, зенкеры и развертки.

Сверла. По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 15. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм (табл. 41).

Рис. 15. Части и элементы спирального сверла:

1-передняя поверхность: 2-задняя поверхность;

3- ленточка: 4-поперечная кромка; 5 - канавка; 6 - режущие кромки; 2φ - угол при вершине; ώ-угол наклона винтовой канавкн; ψ- угол наклона поперечной кромки

Для изготовления быстрорежущих сверл применяют стали Р18 или Р9. Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62-64, а твердость лапок у сверл с коническим хвостовиком - HRC 30-45.

Допускаемые отклонения диаметров сверл приведены в табл. 42.

Геометрическими параметрами режущей части сверла являются: задний угол а, передний угол у, углы при вершине 2φ и 2φ0 и угол наклона поперечной кромки ψ (рис. 16). Величина заднего угла изменяется вдоль режущей кромки. Наименьшее значение (7-15°) задний угол имеет у наружной поверхности сверла, а наибольшее (20-26°) - около поперечной режущей кромки. Величина переднего угла в разных точках режущей кромки неодинакова: наибольшее значение (25-30°) угол имеет у наружной поверхности сверла, а наименьшее - около поперечной кромки, где он может быть и отрицательным.

Конусность режущей части сверла определяется углом 2φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания.

При правильной заточке сверла угол наклона поперечной режущей кромки ψ равен 55° (рис. 15).

Таблица 41

Градация диаметров сверл (по ГОСТу 885-64)

Примечание. Сверла, диаметры которых поставлены в скобки, изготовляются по соглашению c потребителем.

Для повышения стойкости сверла и скорости резания рекомендуется двойная заточка под углом 2φ и 2φ0 (рис. 16). Основные формы заточки спиральных сверл в зависимости от их диаметра и обрабатываемого материала приведены в табл. 43.

Рис. 16. Геометрические параметры спирального сверла

Спиральные сверла могут быть и твердосплавные. Сверла диаметром от 1,8 до 5,2 мм через 0,05 мм изготовляются монолитными из твердых сплавов марок ВК6, ВК8М, а свыше 6 мм - оснащаются пластинками твердого сплава.

Таблица 42

Отклонения диаметров сверл (по ГОСТу 885 - 64)

Таблица 43

Основные формы заточки сверл

Для изготовления корпусов твердосплавных сверл рекомендуют стали марок 40Х и 45Х. Твердость рабочей части корпусов после термообработки должна быть HRC 40-50.

Сверла, корпуса которых изготовлены из стали Р9 с коническим хвостовиком диаметром от 8 мм и с цилиндрическим хвостовиком диаметром от 8 мм, должны быть сварными.

Рекомендуемые значения угла 2φ при вершине в зависимости от обрабатываемого материала приведены в табл. 44, угла ώ наклона винтовых канавок для быстрорежущих сверл - в табл. 45 и передних углов у твердосплавных сверл - в табл. 46.

Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные.

Таблица 44

Значения угла 2φ при вершине

Таблица 45

Значения угла ώ наклона винтовых канавок для спиральных быстрорежущих сверл (град)

Таблица 46

Значения передних углов для сверл, оснащенных твердым сплавом

Таблица 47

Специализация инструментальных заводов по производству сверл

Для улучшения качества выпускаемых сверл диаметром свыше 30 мм предусмотрено их изготовление с двойным углом при вершине (с двойной заточной) и подточкой перемычки. В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл.

Сверло-зенкер. Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла 1 (табл. 48), имеющего цилиндрический хвостовик с лапкой и пазом для стопорного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки 3. Сверло- зенкер изготовляется московским заводом «Фрезер» из сталей Р18 и Р9; основные размеры его приведены в табл. 48.

Таблица 43

Основные размеры сверла-зенкера

Для образования центровых отверстий применяют инструмент центровочный (ГОСТ 6694-53) семи типов (табл. 49).

Таблица 49

Типы и основные размеры центровочного инструмента (по ГОСТу 6694-53)

Продолжение табл. 49

Для сверл и зенковок применяют сталь марки Р9 или Р18. Зенковки типа VII делают сварными, а их хвостовики - из стали 45. Твердость лапки зенковок типа VII должна быть HRC 30-45, твердость сверл и зенковок HRC 62-64. Типовые наборы центровочного инструмента приведены в табл. 50.

Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Рис. 17. Части и элементы цилиндрического зенкера:

1 - передняя поверхность; 2 - режущая кромка; 3 - сердцевина; 4 - задняя поверхность; 5 - ленточка

Главные лезвия у зенкеров расположены на заборном конусе под углом φ (угол в плане). При обработке стали угол в плане φ = 60°, при обработке чугуна φ = 45÷60°. У зенкеров с пластинками из твердых сплавов φ = 60÷75°. Задний угол α главного лезвия принимается равным 8-10°.

Передние углы выбираются в зависимости от обрабатываемого материала:

Угол наклона винтовой канавки (ώ) у зенкеров универсального назначения равен 10-30°. С увеличением твердости обрабатываемого материала величина угла возрастает. Для чугуна ώ = 0°.

Величина заднего угла у зенкеров с пластинками из твердого сплава имеет два значения: α = 10÷12° по пластинке и α = 15° по корпусу.

При обработке чугуна передний угол V принимают равным +5°; при обработке стали с σв = 90 кГ/мм2 γ = 0, при обработке с σв = 90 кГ/мм2 угол γ = - 5°.

Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677-67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676-53), насадные цельные (ОСТ ГОСТ 12489-67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255-67).

Таблица 50

Типовые наборы центровочного инструмента

Таблица 51

Типы и основные размеры зенкеров

Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком - сварными (хвостовики из стали марки 45). Для изготовления корпусов зенкеров применяют сталь 40Х или 45.

Твердость зенкеров с коническим хвостовиком на 3/4 длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62-64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30-45.

Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от -210 до -420 мкм и нижнее от -245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной

Рис. 18. Зенковки

обработки отверстий по А4, верхнее отклонение составляет от +70 до +140 мкм и нижнее от +25 до +70 мкм. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

Технические условия (ГОСТ 12509-67) распространяются на зенкеры с коническим хвостовиком и насадные (оба типа с напаянными пластинками из твердого сплава).

Зенковки. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 18, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, б).

Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 19) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Канавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стружки.

Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом.

Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми.

Геометрические параметры разверток: задний угол а, передний угол у, главный угол в плане φ и угол наклона главной режущей кромки ώ.

Задний угол а выбирается в зависимости от обрабатываемого материала и принимается в пределах 6-10°. Передний угол γ у чистовых разверток равен 0°, а у черновых 5-10°. Главный угол в плане φ у ручных разверток равен 1 , у машинных при обработке стали 12-15°, чугуна 3-5° и при обработке глухих отверстий 45°. Угол наклона главной режущей кромки оз при обработке твердых металлов равен 7-8° и мягких металлов 14-16°.

По техническим условиям (ГОСТ 1523-65) развертки должны изготовляться: ручные-из стали 9ХС; машинные цельные и ножи сборных разверток- из быстрорежущей стали Р18 или Р9; быстрорежущие развертки-сварными (хвостовики делаются из стали 45). Основные детали сборных разверток (за исключением ножей) должны быть изготовлены: корпуса - из сталей 40, 45 или 40Х; установочные кольца и контргайки - из сталей 35 или 45; клинья - из стали 40Х.

Твердость рабочей части разверток (в зависимости от марки стали) должна быть HRC 62-66, корпуса насадных разверток HRC 30-40, клиньев HRC 45-50, лапок и квадратов хвостовиков HRC 30-45.

В централизованном порядке развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, А2а, А3 и Н и с припуском под доводку в соответствии с ГОСТом 11174-65. ГОСТ 11174-65 распространяется на развертки, изготовляемые из быстрорежущей и легированной стали с припуском под доводку, и предусматривает шесть номеров разверток (табл. 52). Зная отклонения и допуски на изготовление разверток, можно легко выбрать развертку нужного размера.

Рис. 19. Части и элементы развертки:

1 - главная режущая кромка; 2 - ленточка; 3 - передняя поверхность; 4 - атыловочня поверхность; 5 - задняя поверхность

В случае отсутствия развертки необходимого размера берется развертка, размер которой близок к заданному, и определяется необходимость шлифования или доводки развертки до требуемого размера.

Таблица 52

Предельные отклонения (мкм) диаметров разверток под доводку

Таблица 53

Типы и основные размеры разверток, мм

Продолжение табл. 63

Продолжение табл. 53

Продолжение табл. 53

Развертки после доводки должны обеспечить обработку отверстий со следующими посадками:

По техническим требованиям (ГОСТ 5735-65) в качестве режущей части разверток должны применяться пластинки из твердого сплава марок ВК6, ВК6М, Т15К6, Т14К8 и Т5КШ. Корпуса разверток изготовляются из стали 40Х, а корпуса ножей - из стали 40Х или У7 и У8.

В централизованном порядке твердосплавные развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, А2а, А3 и Н и с припуском под доводку - по ГОСТу 11173-65.

Развертки конические с цилиндрическим хвостовиком по техническим требованиям (ГОСТ 11178-65) изготовляются из стали 9ХС и по соглашению с потребителем допускается изготовление разверток из стали Р18. Развертки диаметром больше 13 мм должны быть сварными. Развертки конические с коническим хвостовиком по техническим требованиям (ГОСТ 10083-62) изготовляются из стали Р18 или Р9. Развертки диаметром больше 10 мм должны быть изготовлены сварными. Типы и основные размеры разверток приведены в табл. 53.

spravochnik-tehnologa.ru

Сверло - устройство и правила работы с ним:: АвтоМотоГараж

В этой статье мы рассмотрим тот минимум важной информации, который необходимо знать о свёрлах при заточке сверла и при работе с ним.

Что есть что, а главное - где. Внешний вид сверла и его устройство.

- рабочая часть - её элементы осуществляют резание и обеспечивают правильное положение сверла в образуемом им отверстии. Рабочая часть сверла представляет собой цилиндр, прорезанный двумя диаметрально противоположными винтовыми канавками;

- канавка - нужна для отвода стружки из отверстия;

- ленточка - элемент для точного направления сверла и является дополнительным режущим сегментом. На типовом сверле их две;

- хвостовик - бывает цилиндрический или конический, и служит для установки сверла в шпиндель станка или в патрон дрели;

- спинка - является вторым несущим элементом сверла после перемычки (о ней ниже);

- ω - угол наклона винтовой канавки. От значения этого угла зависит форма срезаемой стружки и её отвод. Для сверл диаметром 10 - 22 мм предусмотрен угол наклона винтовой канавки ω=30°, для сверл меньших размеров этот угол тем меньше, чем меньше диаметр сверла, и для диаметра меньше 0,25 мм достигает 19°.

- рабочие режущие кромки - основные элементы сверла, при сверлении они образуют конусную поверхность резания;

- перемычка - является продолжением основных режущих кромок, она определяет прочность и жесткость сверла;

Ниже на рисунке представлены пять режущих сегментом сверла. Две рабочие режущие кромки, одна поперечная кромка и две ленточки.

Ширина ленточек должна быть достаточной для точного направления сверла в отверстии, но не слишком большой, чтобы не вызывать чрезмерного трения сверла о стенки отверстия. Чем больше диаметр сверла, тем шире ленточка. Поперечную кромку на свёрлах более 3 мм желательно стачивать, а при диаметре сверла более 18 мм настоятельно рекомендуется. Широкая перемычка не режет, а скоблит и выдавливает металл, вызывая при этом выделение дополнительного тепла, в следствии излишнего давление на сверло. При правильной заточке сверла угол наклона поперечной режущей кромки ψ должен быть равен 55°.

Непосредственно перед хвостовиком для повышения прочности сверла толщина перемычки постепенно возрастет за счет соответственного уменьшения глубины винтовых канавок. Поверхности винтовых канавок, примыкающие к главным режущим кромкам, являются передними поверхностями спирального сверла, по ним сходит срезаемая стружка,

Поверхности, примыкающие к главным кромкам, представляют собой задние поверхности сверла.

Задний угол сверла образуется при помощи касательной к задней поверхности сверла. Если бы задние углы этих режущих кромок были равны нулю, то задние поверхности на всем своем протяжении соприкасались бы с поверхностью резания, и между ними возникло бы большое трение. Трение тем меньше, чем больше величина заднего угла.

Указанные выше значения угла достигаются соответствующей заточкой задних поверхностей. Конусность режущей части сверла определяется углом 2 φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и силы резания.

С уменьшением угла φ удлиняется главная режущая кромка, улучшается теплоотдача, однако прочность сверла резко понижается. Рекомендуемые значения угла 2 φ в зависимости от обрабатываемого материала приведены в таблице ниже.

Основные моменты при работе со сверлом, от которых, как ни старайся, никуда не деться:

- вне зависимости от сверла, новое оно или нет, при начале сверления не только образуется отверстие, но и запускается процесс затупления самого сверла. С каждым оборотом сверло будет погружаться медленнее и медленнее. С новым сверлом это будет не так заметно, но факт, остаётся фактом;

- скорость затупления сверла зависит от скорости его оборотов, количества оборотов по режущей поверхности, скорости подачи (давления на сверло), охлаждения, от материала сверла и от самого обрабатываемого материала;

- максимальный нагрев начинается с периферии сверла, так как там скорость резания выше;

- при сильном затуплении сверло во время резания издаёт резкий скрипящий звук, далее лавинообразно выделяется тепло, возрастает скорость износа и в результате инструмент приходит в негодность. Как реанимировать такие свёрла я расскажу в следующей статье или видеоролике на своём канале. Следите за комментариями.

Правила при сверлении металла:

- - отверстие должно быть накернено, при начале сверления не стоит оказывать сильного давления на сверло, так как можно повредить режущие кромки или попросту сломать сверло. Режущие кромки должны войти в металл плавно. Если сверлить дрелью, то возможен увод сверла даже в случае если оно накернено;

- при завершении сверления в момент выхода сверла из заготовки необходимо снизить давление на сверло. Это будет способствовать уменьшению торчащих заусенцев при выходе сверла, а также не позволит сверлу заклинить в заготовке и провернуться в патроне;

- обрабатываемую деталь необходимо надёжно закрепить, это техника безопасности и не стоит этим пренебрегать;

- работать в перчатках запрещено;

- если требуемое отверстие более 5 мм, то необходимо начинать сверлить деталь с малого сверла, постепенно увеличивая диаметр;

- при сверлении металла важно не перегреть сверло. Для этого применяют специальные охлаждающие жидкости, если их нет, то можно использовать масло. Если нет возможности использовать СОЖ, то процесс сверления проводят с перерывами, давая сверлу и заготовке остыть. Можно использовать банку с водой или маслом для окунания сверла. Чугун и цветные металлы можно сверлить без охлаждающей жидкости.

- при сверлении глубоких отверстий длина режущей части инструмента и винтовых канавок должна быть больше глубины отверстия. В противоположном случае выход стружки будет заблокирован и сверло заклинит. Основное внимание нужно обращать на активность отвода стружки из получаемого отверстия;

- в случае заклинивания сверла в заготовке для его извлечения используют реверс (включают вращение в обратную сторону).

Продолжение по работе со станком и свёрлами:

Заточной станок JBG-200 и его доработка

Приспособление для заточки сверл от RISS industrie

Приспособление для заточки сверл - инструкция (RISS / CRAFTSMAN 9-6677)

automotogarage.ru

Сверла

Для обработки отверстий на токарный станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а также для увеличения диаметра ранее просверленных отверстий (рассверливание), а также для надсверливания.

По конструкции режущей части сверла разделяются на: спиральные, или точнее сверла с винтовыми канавками; сверла с прямыми канавками; сверла для глубоких отверстий (ружейные и пушечные); центровочные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает пяти диаметров сверла. На рис. 89 показано такое сверло. В нем различают следующие части (рис. 89, а): рабочую, режущую, шейку, хвостовик, лапку, поводок.

Рабочая часть - часть сверла, снабженная винтовыми канавками, состоит из режущей и направляющей частей.

Режущая (заборная) часть состоит из двух главных режущих кромок, расположенных на конической поверхности и выполняющих основную работу резания, поперечной кромки и двух ленточных кромок.

Шейка - промежуточная часть между хвостовиком и телом сверла, содержащим рабочую часть.

Хвостовик - часть сверла, предназначенная для его закрепления в коническом отверстии пиноли или в патроне. Хвостовик у сверл небольшого диаметра (до 10 мм) имеет обычно цилиндрическую форму и закрепляется в патроне; сверла большого диаметра (более 10 мм) имеют конический хвостовик, которым сверло устанавливается в коническом отверстии пиноли или в переходной конической втулке.

Лапка (у сверл с коническим хвостовиком) служит упором при выбивании сверла из гнезда.

Поводок (у сверл с цилиндрическим хвостовиком) предназначен для дополнительной передачи крутящего момента сверлу от шпинделя.

Основные элементы режущей части сверла оказаны на рис. 89, в.

Главные режущие кромки образованы пересечением передних и задних поверхностей резания.

Поперечная кромка образуется пересечением задних поверхностей.

Винтовые ленточки - две узкие винтовые фаски, идущие вдоль винтовых канавок сверла, служат для направления и центрирования сверла.

Кромка ленточки - линия, образованная пересечением передней поверхности с поверхностью винтовой ленточки.

Угол при вершине сверла (2 φ) - угол, образуемый главными режущими кромками, обычно равен 116 - 118° у сверл из быстрорежущей стали для сверления стали, чугуна и бронзы. Для сверления алюминия, дюралюминия и баббита этот угол увеличивают до 140°, для сверления пластмасс и эбонита его уменьшают до 60-100°.

Угол наклона винтовых канавок ω (рис. 89, в) - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Угол наклона винтовой канавки у сверл зависит от диаметра сверла и берется от 18 до 30° при обработке стали и чугуна (у сверл малого диаметра угол ω делается меньше). Мягкие материалы и легкие сплавы обрабатывают сверлами с углом ω=40-45°.

угол наклона поперечной кромки φ - угол между поперечной и режущей кромками (рис. 89, в). У правильно заточенных сверл этот угол обычно равен 50-55°.

Спиральные сверла из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9, и Р18, а также оснащают пластинками из твердого сплава. Сверлами из быстрорежущей стали можно получить отверстие не выше 5-го класса точности, чистота, чистота обработанной поверхности обычно не превышает 3-4 - го класса чистоты.

Сверла, оснащенные твердым сплавом, показаны на рис. 90. Сверла с прямыми канавками (рис. 90, а) проще в изготовлении, но выход стружки из отверстия у них затруднен. Поэтому их обычно применяют при сверлении чугуна и других хрупких металлов, когда глубина отверстия не превышает двух-трех диаметров. Сверла с пластинками из твердого сплава, имеющие винтовые канавки (рис. 90, б) легче выводят стружку из отверстия. Поэтому их обычно применяют при сверлении вязких материалов. Сверлами, оснащенными пластинками из твердого сплава ВК8, обрабатывают чугун, а Т15К6 - сталь. Такие сверла обеспечивают обработку отверстий по 4-3-му классу точности и до 4-5-го класса чистоты.

machinetools.aggress.ru

Металлорежущий инструмент

Зенкер - металлорежущий инструмент для обработки уже готовых отверстий. Зенкером можно обработать отверстие чище, чем сверлом, поскольку у зенкера больше режущих кромок. Обычно у зенкера три или четыре винтовых канавок, и, следовательно, столько же режущих кромок. Конусный зенкер, называемый зенковкой, служит для углубления входных частей отверстий для потайных головок винтов. Для подготовки отверстия под цилиндрическую или полукруглую головку винта пользуются цилиндрическим зенкером с направляющей. Так же как и сверла, зенкеры изготавливают с цилиндрическими или конусными хвостовиками.

Метчик - инструмент, с помощью которого нарезают резьбу в отверстиях. Метчик по сути является винтом, в котором проделаны продольные канавки. Эти канавки формируют режущие кромки. Обычно, чтобы облегчить нарезание резьбы вручную, используют комплект метчиков. Комплект состоит из чернового, среднего и чистового метчиков.

Первым используют черновой метчик, которым снимают черновую стружку и нарезают грубую резьбу. Используют затем средний и чистовой метчики. Именно чистовой метчик окончательно калибрует резьбу. Каждый метчик промаркирован размером резьбы. Кроме того, на хвостовике каждого метчика присутствует одна, две или три круговых отметки, по которым определяют какой: черновой, средний или чистовой метчик используется.

При нарезании резьбы вручную метчик вращают воротком. Начиная работу, нужно установить метчик соосно нарезаемому отверстию. В противном случае резьба пойдет косо или метчик сломается. Обычно нарезая резьбу вручную, метчик поворачивают на один оборот вперед, затем делают ¼ оборота обратно и т.д. В результате снимаемая стружка дробится. Для того, чтобы получить более чистую резьбу и облегчить работу, метчик необходимо смачивать: эмульсионным раствором – при нарезании отверстий в мягкой стали или латуни, олифой – при резке твердой стали, керосином – при резке алюминия.

Ножовочное полотно - режущий инструмент для разрезания вручную металла. Ножовочное полотно это стальная полоса с прорезанными на ее кромке треугольными зубьями, с шагом (расстоянием между зубьями) 0,8мм - 1,6мм. При изготовлении ножовочного полотна зубья разводят так, чтобы толщина полотна была меньше на 0,25мм - 0,5мм, чем ширина пропила. Для увеличения твердости и уменьшения износа зубьев ножовочное полотно подвергается термической обработке.

Для работы по резке металла ножовочным полотном используют ножовочный станок. Затупившиеся в процессе работы полотна заменяют. Иногда, для увеличения срока службы ножовочного полотна зубья наносят на него с двух сторон.

Плашка резьбовая - инструмент, с помощью которого нарезают резьбу на болтах, винтах, шпильках и других цилиндрических деталях. Раздвижная (призматическая) плашка служит для нарезания резьбы клуппом. Она состоит из двух пластин, имеющих полукруглые резьбовые вырезы.

Режущие кромки в круглой плашке (лерке) образованы в отверстиях с вырезами. На плоской поверхности плашки обозначен размер нарезаемой резьбы. Прорезь, сделанная в плашке позволяет в небольших пределах менять диаметр резьбы. В новой плашке вырез отсутствует, а есть только надрез. Для того, чтобы плашку сделать регулируемой, необходимо ее прорезать тонким шлифовальным кругом. Для вращения плашки используется вороток. Одним из винтов, входящим в прорезь плашки можно несколько расширить диаметр резьбы, а двумя другими сжать ее с боков, тем самым уменьшить диаметр.

Развёртка - инструмент, который применяют для точной окончательной обработки отверстий. В состав развертки входят режущая (заборная) часть, калибрующая часть, шейка и хвостовик. У развертки хвостовик может быть цилиндрическим с квадратом на конце для работы вручную, или коническим, для зажима в шпиндель станка. Для вращения развертки вручную используют вороток. Для хранения разверток, предохраняя от забоин режущие кромки, используют деревянный ящик, разделенный картонками на отсеки.

Сверло - режущий инструмент, с помощью которого получают отверстия в металле и других материалах. Спиральные сверла имеют две винтовые канавки, прорезанные на рабочей части сверла. Стружка, которая образуется при сверлении, выходит по винтовым канавкам. На кромках винтовых канавок расположены узкие направляющие ленточки. Центральная осевая сплошная часть сверла носит название сердцевины и служит для повышения прочности сверла. Толщина сердцевины увеличивается в направлении хвостовика. Хвостовик не имеет винтовых канавок и служит для закрепления сверла на сверлильном станке. Хвостовики у сверел бывают конусными или цилиндрическими. Сверло с конусным хвостовиком вставляют в шпиндель станка. Когда выбивают сверло из шпинделя, в лапку конусного хвостовика упираются клином. Сверла, у которых цилиндрический хвостовик устанавливают в патронах.

Обычные сверла изготовляют из литой стали, о чем можно судить в момент заточки по виду искр, возникающих при заточке: искры литой стали имеют светло-желтый цвет. Сверла из быстрорежущей стали имеют более высокую стойкость и обладают хорошим сопротивлением нагреву в процессе сверления. Искры быстрорежущей стали имеют оранжевый цвет. Концевые части двух спиральных перьев, закрученных вокруг сердцевины, подвергаются заточке так, чтобы режущие кромки образовали угол, равный 120°. В данном случае образуется пара режущих кромок, с перемычкой между ними. Длина режущих кромок должна быть одинакова, в противном случае диаметр просверленного отверстия будет больше диаметра сверла. Задний угол сверла, предотвращающий трение задней поверхности сверла, принимают равным 12-15°.

В больших мастерских имеются станки для заточки сверл. Однако чаще всего - в небольших мастерских сверла затачивают вручную. Требуется определенный навык, чтобы правильно затачивать сверло. Точность заточки может быть определена лишь с помощью контрольного калибра. При заточке необходимо установить сверло под углом к плоскости круга и его периферии и поворачивать его относительно оси, одновременно перемещая налево хвостовик сверла.

Начинающие рабочие производят заточку без выполнения этих движений, в результате задняя поверхность получается плоской, но угол при вершине, образованный режущими кромками будет правильным. Далее по мере накопления опыта они могут выполнять заточку с вращением и перемещением сверла, что позволит получить коническую заднюю поверхность. Пересечение этих двух задних конических поверхностей образует центральную кромку, наклоненную к каждой режущей кромке под углом 130°.

У сверла заточенного правильно, работают две режущие кромки и стружка выходит по обеим спиральным канавкам. У сверла заточенного неправильно, работает только одна режущая кромка, и стружка выходит лишь по одной спиральной канавке.

Сверло – это металлический слесарный режущий инструмент, крайне необходимый для получения аккуратных округлых отверстий разных глубин и диаметров в твердых материалах.

Само по себе сверло в руке человека, конечно, просто инструментальная часть, вручную им воспользоваться банально невозможно. Сверло вставляется в дрель или перфоратор, которые придают сверлу необходимую вращательную силу. В 21 веке весь инструмент уже имеет электрический привод, достаточно легонько нажать на клавишу и двигатель инструмента за секунды обеспечит выполнение поставленной задачи. А когда-то дрели были ручные. Но сейчас не о них. Так вот, сверла способны не только проделать новое отверстие (просверлить/сверление), но и расширить уже существующее (это уже называется рассверлить/рассверливание) либо увеличить глубину (засверлить/засверливание). На этом общая часть о сверлах как бы и заканчивается, потому как название то одно – сверло, но его назначения самые разные, его конструкционные формы, металл изготовления и рабочие материалы, покрытия – это темы для расширенного разговора.

Как природные стихии подразделяются на воду, воздух, землю и огонь, так сверлам подвластны дерево, металл, бетон и стекло. Чтобы твердый материал «победить» и сделать это очень аккуратно, не разрушив ни рабочую поверхность, ни сам инструмент, специально разрабатывались конструкции свёрл под каждый.

Но прежде, чем подробнее рассмотреть эти 4 типа свёрл, сначала стоит коснуться основных параметров, конструкционных видов.

Итак, разновидности сверла по видам и формам:

- сверло ВИНТОВОЕ или спиральное, название говорит само за себя, рабочая часть сверла выполнена в виде двух зубьев, завитых по спирали, вращаясь сверло словно вгрызается в материал, выталкивая на поверхность стружку. Используется чаще всего в быту и при ремонтных работах, имеет длину до 27,5 см, а диаметр сверла разнится от 0,1мм до 8см. Спиральным сверлом можно работать прежде всего по дереву, но не только по нему. Спиральные сверла по дереву, металлу и бетону отличаются прежде всего формой наконечника.

- сверло ПЕРЬЕВОЕ или перовое (перка), название тоже определено формой, это плоское сверло, режущая часть напоминает пику и далее лопатку, предназначено для высверливания глубоких и больших отверстий.

- сверло КОЛЬЦЕВОЕ или корончатое, за счет того, что внутри оно полое, получается высверливать отверстия в виде окружностей или иначе «кольца», их еще называют коронка. Высверливается коронка зубьями, количество которых от 3 до пары десятков, в зависимости от вида сверла, его диаметра.

- сверло ЦЕНТРОВОЧНОЕ это особая группа, применяют для сверления и обработки центровых отверстий в особо прочных материалах, отличаются небольшими показателями длины и диаметров.

- сверло ОДНОСТОРОННЕГО РЕЗАНИЯ применяют для обеспечения особо точного размера, просто идеального. Это сверло режет только одной стороной.

- сверло КОНУСНОЕ применяется для тонких материалов, к примеру листового металла до 4мм или пластика, или гипсокартона. Обеспечивают точность отверстий и заменяют собой целый ряд инструментов (к примеру, ступенчатые сверла), не требуется центрирующий элемент. Наконечник сверла имеет очень острую форму и легко врезается в материал даже повышенной плотности, скорость вращения высока. Конусным сверлом можно не только высверлить новое отверстие, но и отшлифовать старое. А еще конусное сверло возможно применять не только в мощном профессиональном инструменте, но и в портативном, и даже в ручном.

Свёрла ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ: выделим подгруппу специальных свёрл, которые необходимы для сверления отверстий большой глубины и серьезных диаметров, к примеру, когда диаметр необходимого отверстия равен 5-7, а то всем десяти диаметрам самого сверла. Это очень трудоёмкий процесс, учитывая объём работы, твёрдость материала, необходимость очистки отверстия выводом стружки из него и охлаждения накаливаемого сверла, при этом соблюсти максимальную точность направления и избежать заклинивания. Эти сверла имеют два винтовых канала либо внутри сверла, либо в припаянных трубках, по которым подается специальная охлаждающая жидкость.

- ПУШЕЧНОЕ (опалубочное, монтажное)

- РУЖЕЙНОЕ (самые совершенные сверла именно для глубинного сверления, но имеют только одну режущую кромку)

- ШНЕКОВОЕ (обеспечивают хорошую очистку от стружки)

- МНОГОКРОМОЧНОЕ (имеет четыре кромочные ленточки)

Хвостовик сверла может иметь форму: цилиндра, конуса, 3-х, 4-х или 6-тигранников или SDS типов

Методы изготовления сверла:

Цельно-металлическое: когда при диаметре до 8мм весь инструмент изготовлен из цельного металлического сырья или из сплавов (тогда до 6мм), но так же цельно. Марки сталей, используемых для этих свёрл Р9, Р9К15, Р18 и называется быстрорежущая сталь.

Сварное: при диаметре инструмента более 8мм используется сварочный метод, который соединяет хвостовую часть из углеродистой стали с режущей частью из стали быстрорежущей.

Для работы по хрупким и невысокой прочности материалам используются сверла с элементами из особо твердых сплавов (пластины, зубья, наконечники...в том числе сборные сверла) и абразивного напыления (алмазная крошка).

Сверла имеют разные формы исполнения, их десятки. Наконечники от очень острого до совершенно тупого Режущие стороны от одной до нескольких. Канавки могут быть винтовыми и прямыми, скошенными и совсем без них. Назначение сверла напрямую зависит от поставленных рабочих задач. К примеру, по форме и размеру требуемого отверстия сверло может быть квадратного, цилиндрического, конического или ступенчатого типов.

Покрытие сверла

Алмазная крошка. Равных им по прочности на планете Земля нет. Самые прочные свёрла хороши при работе с природным камнем, керамогранитом.

TiCN карбонитрид титана

TiAlN титано-алюминиевый нитрид

TiN нитрид-титановое керамическое покрытие тоже достаточно прочное, хоть и уступающее двум собратьям выше, которые продлевают срок эксплуатации инструмента минимум в 5 раз, но все же тройной срок тоже отлично! Точить сверла с такими покрытиями нельзя иначе будет утрачен весь смысл.

Оксидная плёнка. Самый бюджетный вид покрытия, позволяющее сохранять инструмент от коррозии и позволяет избегать перегрева. Срок службы свёрл с оксидным покрытием дольше, чем у простого необработанного сверла.

Сверло по металлу

При работе со сталью, чугуном, цветными металлами используются винтовые (спиральные) свёрла. Сверло врезается в метал и по канавкам выводится стружка. Имея одну форму рабочей поверхности, сверла по металлу отличаются формой хвостовой части или хвостовика. Это может быть и шестигранник, и конус, и цилиндр, от формы зависит способ крепления сверла в инструмент. Отличаются сверла и по качеству металла, которое в некоторых случаях можно оценить даже просто внешне, по цвету свёрл. Непривлекательный серый цвет имеют изделия невысокого качества. Так называемое классическое недорогое сверло

А черный цвет, наоборот, уже говорит о прочности, так как по технологии производства сверло в конце подверглось обработке перегретым паром. А инструмент, обработанный способом отпуска, имеет лёгкий золотой оттенок. Свёрла с явной позолотой покрыты нитридом титана, что делает его в разы дороже простеньких свёрл, но и долговечным за счет снижения показателей трения.

Твердосплавные материалы невозможно «победить» мягким сверлом, соответственно по жаропрочной стали и иным металлам работают твердосплавным сверлом. Не так давно появилось такое отличное конструкционное решение свёрл как ступенчатые. Идеально для тонких листовых материалов. Сверло дает отверстия от 0,4 мм до 3,6см. Купить сверло по металлу в Москве можно в ВоКа групп.

Сверло по дереву

Со сверлом по дереву знаком чуть ли не каждый человек в стране (не беремся судить обо всем мире, но и это похоже на правду). Небольшие и неглубокие дырочки в деревянной плите успешно делают обычные спиральные сверла по металлу с диаметром до 12мм. Но если задача состоит в обеспечении более крупных отверстий, то уже нужна точность и специальный для этого инструмент из легированной и углеродистой стали (по металлу эти марки стали не работают). ВоКа групп предлагает сверла по дереву:

Сверло спиральное по дереву обеспечивает аккуратные отверстия малого и среднего диаметров (если брать сверло по металлу, то отверстие получится не столь аккуратным, с шероховатостями)

Сверло винтовое или витое обеспечит достаточно глубокое и очень гладкое отверстие за счет острой кромки и вывода стружки по типу шнека.

Сверло перьевое обеспечивает отверстия диаметром до 25мм и там, где допустимы неаккуратность и относительная неточность. Но цена этого сверла очень невысока, поэтому оптимальный вариант для многих работ.

Сверло кольцевое или коронка по дереву обеспечивает ровненькие отверстия диаметром до 100мм. Коронки по дереву обычно продаются комплектно, куда входят несколько диаметров коронок и один хвостовик для их насадки, а также центровочное сверло и оправка.

Сверло Форстнера способно обеспечить идеально аккуратное углубление или иначе говоря «глухое отверстие» в деревянной плите и других относительно мягких материалах (ламинат, паркет, ДСП, пластик и др) за счет режущих округлых кромок и внутренних резцов, убирающих стружку и не допускающих сколов. Для центрирования в сверле есть острие. Стоит отметить, что Бенжамин Форстнер создал свё сверло более 120 лет назад и с тех пор оно, конечно же, видоизменилось. Но принцип работы тот же. Современное сверло Форстнера вытащивается из углеродистой стали, имеет очень толстые стенки режущей части, что увеличивает время нагрева при работе и срок эксплуатации инструмента в целом. Сверло Форстнера купить в Москве можно под заказ в Вока групп.

Сверло-долото итли сверло с долбняком применяется по древесине, когда необходимо буквально выдолбить отверстия квадратной или прямоугольной формы.

Сверло по бетону/кирпичу

Чтобы успешно и по возможности максимально комфортно (сильные вибрации отнимают силы) работать комфортно по камню, бетону, кирпичу, то есть поверхностям повышенной плотности и твердости, нужно выбирать сверло с наконечником, усиленным победитом. Он специально напаивается из сплава особого состава. Как основной инструмент используется перфоратор, а сверлится отверстие ударно-вращательно. Отверстия небольшого диаметра сверлятся шнековыми сверлами, наконечник сверла по бетону отличается тупой формой.

А отверстия больших диаметров нужно сверлить коронкой, режущая часть которой оснащена специальными впаянными зубьями твёрдого сплава. Коронка фиксируется в перфоратор и при работе используется режим ударного бурения. Алмазное напыление сверла так же вполне подходит, но уже при безударном режиме с охлаждением водой или сухим бурением .

Название «Победитовое сверло» еще не говорит о том, что все они одинаковы, по качеству в том числе. Победит как и любое сырье различается по маркам. Сплав средней мягкости и вовсе мягкий годны для работ по кирпичу и по бетону, а вот для гранита уже никак не подходит, там нужен победит высокого уровня твердости, ну или как минимум среднего. Купить свёрла по бетону и кирпичу можно в Москве, заказать свёрла в ВоКа групп.

Сверло по стеклу/керамике/керамограниту

Чтобы не разрушить полотно стекла, работать по нему нужно с осторожностью и сверлами типа коронок и копья. Наконечник копьеобразного сверла сделан из карбида вольфрама или из победита. Округлые отверстия успешно высверливают коронки с алмазным напылением. Очень-очень осторожно при уверенности в своих навыках по стеклу можно сверлить и инструментом по бетону, но сверло обязательно должно быть очень острым. Можно купить копьевидное сверло в Москве в ВоКа групп. Купить трубчатое сверло с алмазным напылением можно в Москве в ВоКа групп. Купить коронку по стеклу и плитке можно в Москве в ВоКа групп.

Копьевидное сверло по керамической плитке

Трубчатое сверло с абразивным/алмазным напылением

Кольцевое сверло или коронка по плитке и стеклу имеет в основе ту же форму, что и по бетону и кирпичу, но режущая часть сверла не имеет зубьев, оно имеет ровный край с нанесенным алмазным напылением.

По кафелю работают специальными сверлами – балеринами . Удобно, если в плитке нужно вырезать «окошко» определенного диаметра (выставляется по принципу циркуля). Работать при этом нужно аккуратно, без лишнего давления и на малых оборотах. Купить сверла-балеринки можно в Москве в ВоКа групп.

Сверло универсальное

Есть и такие, да. Для отделочно-ремонтных работ ВоКа групп предлагает купить в Москве свёрла с хитроватой заточкой (её называют универсальной), которые успешно работают и с бетоном, и с алюминием, и со сталью, и с пластиком, и с деревом…их так и называют «сверло-универсал». У него и заточка хитрая, которая, кстати, тоже называется универсальной.

Пресс-служба группы компаний ВоКа