|

Высота ствола |

До 14 м |

|

Типы конструкций |

Фасадные, мачтовые |

|

Варианты исполнения |

С теплоизоляцией, без теплоизоляции |

ОТДЕЛ ПРОДАЖ: 8-800-100-26-11,

Металлические дымовые трубы используются для отвода, а также рассеивания продуктов сгорания топлива, которые выделяются в котельных установках. Завод «Ремстроймаш» занимается изготовлением металлических дымовых труб, при этом технологические возможности завода позволяют делать как ферменные мачтовые дымовые трубы котельных, так и дымовые трубы фасадного типа, подходящие для установки в высотных котельных, высотой до 14 метров.

Оснащение стальных дымовых установок для котельной в каждом определенном случае зависит от технической составляющей задания. В качестве оснащения может служить молниезащита, теплоизоляция, площадки обслуживания, светооградительные модули, лестничный марш с перилами, люки, предназначенные для осмотра отводящих дым стволов. В случае необходимости, по индивидуальному проекту могут быть разработаны другие конструктивные элементы.

Очевидно, что металлические дымовые трубы находятся в условиях крайне неблагоприятной как внутренней, так и внешней среды. В частности, они постоянно подвергаются резким перепадам давления, влажности и температуры, а также ветровой нагрузке, воздействию агрессивных химических продуктов сгорания. Поэтому крайне важную роль играет надежное покрытие и эффективная теплоизоляция таких труб.

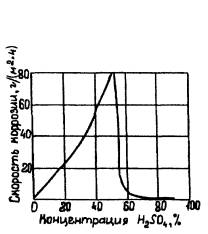

Теплоизоляция дымоотводящих стволов приводит к снижению потерь тепла через стенки трубы. Благодаря ей, можно избежать выделения конденсата, что неизбежно происходит на внутренней стороне трубы, снизить скорость коррозии внутри металлического ствола трубы.

Толщина теплоизоляции может быть разной, и в каждом случае рассчитывается индивидуально. На нее влияет температура, которая требуется для сохранения внутри трубы, чтобы не допустить выпадения конденсата серной кислоты. Такой конденсат разрушает металлические дымовые трубы.

Металлические дымовые трубы доступны в различных исполнениях, среди которых наиболее популярны: самонесущая, ферма, на растяжках, мачтовая, фасадная и околофасадная, колонная. Кроме того, каждая вариация может иметь свои особенности, которые зависят от местоположения котельной по отношению к другим объектам.

Завод «Ремстроймаш» производит стальные дымовые трубы с оцинковкой для котельных, оснащенные теплоизоляцией.

Кроме того, занимается предприятие и дымовыми мачтовыми трубами, у которых может быть две разновидности. Различают трехмачтовые и четырехмачтовые металлические дымовые трубы - в зависимости от числа газоотводящих стволов.

Сами трубы монтируют на фундамент, который состоит из железобетонной монолитной плиты и стаканов, предусмотренных для каждого из опорных узлов.

Наименее затратной конструкцией являются фасадные, или околофасадные, металлические дымовые трубы. Дело в том, что им не нужны ни несущие конструкции, ни фундамент: такие трубы прикрепляются к стене здания при помощи специальных хомутов на основе анкерного крепления. Конструкция представляет сбой газоход с термоизоляцией, который снаружи покрыт кожухом для защиты, выполненным из оцинкованной или нержавеющей стали.

В варианте «ферма», труба являет собой несущую ферму, к которой прикреплена теплоизоляция и газоходы. От влияния атмосферных явлений теплоизоляцию защищает кожух, выполненный из нержавеющей или оцинкованной стали. Возможен также вариант, при котором один из газоходов находится внутри фермовой решетки. При данной схеме нагрузка приходится на сами металлические дымовые трубы, связанные элементами фермы. Данное исполнение является наиболее популярным и подходит, в том числе, и для районов с высокой сейсмической активностью.

Самым сложным в плане монтажа и конструкции является вариант «на растяжках».

Официальный сайт эксклюзивного импортера и дистрибьютора дымовых труб METALOTERM (Металотерм) в России

Единственные в мире, непрогораемые трубы для дымоходов выпускаются голландской компанией ONTOP под брендом METALOTERM (МЕТАЛОТЕРМ).

Дымоходы МЕТАЛОТЕРМ (METALOTERM ) - это лучшее, что предлагается сегодня производителями дымовых каналов.

Почему мы имеем право гордо заявлять, что дымоходы Металотерм - правильные дымоходы? Это надо знать ВСЕМ!

Трубы Металотерм (METALOTERM)

Трубы Металотерм (METALOTERM)  -

профессиональные дымовые трубы, выпускаемые компанией ONTOP (Нидерланды). Эта компания уже 50 лет хорошо известна специалистам в качестве мирового лидера по производству сверхнадежных дымовых труб

для морского судостроения, для оборудования, работающего в сложных климатических и технологических условиях (нефтегазовые морские платформы и буровые, промышленные объекты, передвижные и стационарные генераторные станции).

-

профессиональные дымовые трубы, выпускаемые компанией ONTOP (Нидерланды). Эта компания уже 50 лет хорошо известна специалистам в качестве мирового лидера по производству сверхнадежных дымовых труб

для морского судостроения, для оборудования, работающего в сложных климатических и технологических условиях (нефтегазовые морские платформы и буровые, промышленные объекты, передвижные и стационарные генераторные станции).

Все инновационные технологии, разработанные для промышленных дымовых труб, были внедрены

в производство

дымовых каналов для частного домостроения

.

Все мы думаем о своей защищенности и безопасности. А по показателям надежности и безопасности трубам для дымоходов МЕТАЛОТЕРМ (METALOTERM ) нет равных. Настоящая безопасность теперь доступна не только владельцам заводов и пароходов:)!

Дымоходные трубы Металотерм АТ. Самые безопасные и надежные

Самое страшное для любого дымохода типа "сэндвич" - возгорание сажи, при котором за короткий промежуток времени происходит резкое скачкообразное увеличение температуры в дымоходе до значений выше 1000º C (тепловой удар ).

В рабочем режиме каждый погонный метр внутренней трубы в результате теплового расширения может увеличиться по длине до 10 мм , а при возгорании сажи - до 18 мм (почти в 2 раза больше!). При этом внешняя труба практически не меняется по длине. Например, при дымоходе из стали высотой 10 метров внутренняя труба может «вылезти» вверх за пределы внешней трубы на 18 см ! При остывании участки внутренней трубы из-за трения об изоляцию и отсутствия связи между ними не могут обратно вернуться в исходное положение, могут нарушиться раструбные соединения и образоваться свищи . Если же конструктивно внутренняя труба не может расшириться вверх, то под действием теплового линейного расширения она складывается в «гармошку», меняется структура металла, при остывании также образуются внутренние свищи между участками рабочей трубы. В дальнейшем такие дымоходы из стали представляют пожарную опасность и постепенно прогорают .

Керамическая труба для дымохода также подвержена разрушению . Реальное возгорание сажи происходит практически мгновенно и сопровождается явлением, похожим на сильный хлопок и вспышку. В результате очень быстрого и резкого повышения температуры с рабочего значения 200-400ºС до 1000-1200ºС (температурный шок ) возможно растрескивание и без того хрупкой керамической трубы, особенно в местах внутренних напряжений или ударов, полученных во время транспортировки и монтажа. На практике при возгорании сажи наиболее часто встречаются проблемы с откалыванием отводного патрубка на керамических тройниках керамических каналов.

Причины возгорания сажи связаны с качеством дров и с пропуском сроков чистки дымового канала . А так как это встречается не так уж редко, то к металлическим дымовым трубам стало предъявляться требование - стойкость к возгоранию сажи .

По данному критерию трубы для дымохода делятся на два класса: стойкие к возгоранию сажи и нестойкие к возгоранию сажи. Термин "стойкие к возгоранию сажи" применительно к дымоходам означает стойкость к однократному возгоранию сажи. Такие дымоходные трубы сохраняют герметичность и потребительские свойства после возгорания сажи. НО следующее возгорание сажи для них губительно. Поэтому европейские нормы для металлических дымовых труб, стойких к возгоранию сажи, предусматривают замену труб после возгорания сажи . Российские нормы пока не предъявляют к своим производителям дымовых труб требование стойкости к возгоранию сажи, такие испытания не проводятся.

Станьте свидетелем испытания трубы МЕТАЛОТЕРМ АТ на 20-ое возгорание сажи , на котором мы лично присутствовали!

Дымовые трубы Металотерм АТ (Metaloterm® AT) - первые в мире модульные дымоходы из нержавеющей стали, имеющие гарантию производителя 30 лет даже после неоднократных возгораний сажи в дымоходе (t > 1000º C)!

Они могут использоваться без ремонта и замены даже после нескольких возгораний сажи в дымоходе .

Выбор трубы для дымохода - очень важное и ответственное дело. Какой дымоход выбрать? Лучший ответ на этот вопрос: дымоход Металотерм АТ .

Дымоход Металотерм АТ / Metaloterm® AT - дымовой канал повышенной надежности и безопасности. Это самый правильный дымоход для деревянных домов , в которых предъявляются повышенные требования к пожарной безопасности.

И, если выбираются хорошие дымоходы для банных печей и дымоходы для сауны , то дымоходная труба МЕТАЛОТЕРМ АТ - лучшее решение, потому что самая безопасное.

Купить дымоход Металотерм можно в

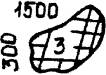

9.3.50. Стальные дымовые трубы по конструктивной схеме подразделяются на самонесущие и трубы с дополнительными опорными конструкциями. Ствол самонесущей стальной дымовой трубы следует проектировать, как правило, состоящим из верхней цилиндрической и нижней конической частей.

9.3.51. Для свободно стоящих стальных труб соотношения размеров к общей высоте трубы должны удовлетворять следующим условиям: диаметр цилиндрической части - не менее 1/20; диаметр основания конической части - не менее 1/10; высота конической части - не менее 1/4.

Примечание - В случае установки динамических или механических гасителей колебаний диаметр цилиндрической части может быть уменьшен.

9.3.52. При проектировании стальной дымовой трубы величину предельной амплитуды горизонтального перемещения ее верха от нормативной ветровой нагрузки следует принимать исходя из следующих требований:

а) технологических (обеспечение условий нормальной эксплуатации подъемно-транспортного оборудования, контрольно-измерительных приборов и т.д.);

б) конструктивных (обеспечение целостности примыкающих друг к другу элементов конструкций и их стыков);

в) эстетико-психологических (обеспечение благоприятных впечатлений от внешнего вида сооружения, предотвращения ощущения опасности).

Примечание - Предельную амплитуду перемещения по эстетико-психологическому требованию следует в каждом конкретном случае согласовывать с заказчиком (застройщиком) и указывать в задании на проектирование.

10 % верхнего наружного диаметра ствола для труб повышенного уровня ответственности;

25 % верхнего наружного диаметра ствола для труб нормального и пониженного уровня ответственности.

9.3.53. При проектировании дымовых труб с оттяжками расположение оттяжек должно приниматься следующим: высота верхней части ствола трубы над оттяжками при одном ярусе оттяжек должна составлять от 1/3 до 1/4 общей высоты трубы, при двух ярусах - не более 1/5; расстояние между ярусами оттяжек должно быть равно 1/3 высоты трубы.

9.3.54. Верх цилиндрической части следует усиливать горизонтальным ребром жесткости.

9.3.55. Технологические отверстия и проемы для подключения газоходов в оболочке дымовой трубы должны иметь круглую, овальную или прямоугольную с закругленными углами форму. Для предотвращения потери устойчивости и обеспечения требуемой прочности необходимо предусматривать дополнительное усиление оболочки в местах образования отверстий и проемов.

9.3.56. Марки сталей для дымовых труб должны приниматься в соответствии с СП 16.13330 с отнесением отдельных элементов к следующим группам:

группа 1 - оболочка и наружные ребра жесткости свободно стоящих дымовых труб;

группа 3 - внутренние опорные элементы и ребра жесткости;

группа 4 - площадки, лестницы, ограждения.

9.3.57. Расчет элементов стальных конструкций дымовых труб и определение расчетных сопротивлений материалов при температуре конструкции 300 °C и менее следует производить по СП 16.13330.

При температуре поверхности металла более 400 °C следует использовать нержавеющие и легированные стали.

Толщину оболочки ствола трубы следует принимать с учетом внутреннего и наружного припуска на коррозию. Эти припуски должны быть добавлены к толщине оболочки, полученной по результатам расчета на прочность, устойчивость и деформации.

Соединение элементов несущего ствола трубы следует выполнять фланцевыми на болтах или на сварке.

Не допускается использование в качестве наружной теплоизоляции несущих стальных дымовых труб минераловатного утеплителя с газопроницаемой обшивкой.

9.3.58. Стальные дымовые трубы при критических скоростях ветра, вызывающих резонансные колебания сооружения, следует рассчитывать на усталость в соответствии с требованиями СП 16.13330. Проверке подлежат стыковые швы стальной оболочки дымовой трубы, при этом в расчете должно учитываться не менее 2 млн. циклов нагружения.

9.3.59. Оболочки труб необходимо проверять на общую и местную устойчивость.

Следует предусматривать меры для исключения овализации оболочки и эффекта овализационной вибрации. При этом применяются кольцевые ребра жесткости или используется армированный бетон с внутренней стороны оболочки.

Места соединения цилиндрических и конических частей трубы, а также все места изменения толщины оболочки необходимо проверять на прочность с учетом дополнительных напряжений от краевого эффекта.

9.3.60. Необходимо проводить поверочный расчет стальных дымовых труб на резонансное вихревое возбуждение в соответствии с требованиями СП 20.13330.

Для предотвращения резонансного возбуждения могут быть использованы динамические и механические гасители колебаний.

Для отвода продуктов сгорания и обеспечения естественной тяги в топливных агрегатах, промышленные предприятия оборудуют дымовыми трубами, которые препятствуют появлению сажи и угарных газов внутри помещений. Конструкции дымоходов и материалы их изготовления могут быть разными, но для беспрепятственного прохождения вредных выбросов все они должны иметь гладкие и ровные поверхности внутренних стенок.

Общие характеристики

Основная часть промышленного дымохода представляет собой вертикально расположенную трубную конструкцию, выполненную из кирпича, бетона или металла. К ней подсоединяют горизонтальные и наклонные ответвления, вытягивающие угарный газ, пепел и копоть непосредственно от отопительных устройств (горелок, плит, печей, котлов), работающих на жидком и твердом топливе, сжиженных углеводородах, а также природном газе. К одному дымоходу часто подводят по несколько труб, располагая их точки ввода на разных уровнях.Промышленные трубы в сечении бывают круглыми, многоугольными и овальными, в высоту они могут достигать несколько сот метров. Чтобы определиться с размерами, в каждом конкретном случае производится расчет, для чего:

- выявляют особенности эксплуатации;

- учитывают климатические условия региона;

- уточняют аэродинамические нагрузки;

- определяют теплотехнические условия;

- обращают внимание на особенности топливных агрегатов;

- придерживаются соответствия экологическим нормам.

Каждая из конструкций промышленных дымовых труб имеет свои особенности и разновидности, определенный срок службы и недостатки. Но все они равнозначно используются в современном строительстве.

Кирпичные дымовые трубы, обслуживающие промышленные объекты

Форма кирпичных дымоходов представляет собой усеченный конус. Их конструкция состоит из нескольких обязательных элементов:

- фундамента;

- кирпичного ствола с внутренней футеровкой;

- цоколя;

- оголовка с металлическим колпаком;

- стяжных колец;

- светофорных площадок, лестниц или лестничных скоб;

- молниезащиты.

Фундамент представляет собой бетонную или железобетонную конструкцию в виде усеченного конуса или цилиндра, установленного на опорную плиту в виде многоугольника, либо круга. Ствол трубы состоит из поясов, отличающихся друг от друга толщиной стенки. Каждый вышеукладываемый пояс получается тоньше предыдущего за счет уступов в кладке.

Количество, высоту и толщину поясов кирпичной трубы определяют в зависимости:

- от требуемой высоты и диаметра дымохода;

- собственной массы конструкции;

- внешних нагрузок и факторов.

Кирпичную кладку производят с вертикальным и кольцевым армированием. Футеровку ствола выполняют в зависимости от расчетной температуры отводимых газов:

- до 500 градусов – из обычного кирпича;

- более 500 градусов – из шамотного кирпича.

Между кладкой и слоем футеровки оставляют зазор. Если предполагается, что температура внутри ствола будет составлять более 300 градусов – в зазор укладывают теплоизолирующий слой из минеральной ваты.

Снаружи трубу обхватывают стяжными кольцами из стальных полос толщиной до 10мм (для возможности восприятия температурных напряжений). Устанавливают их с шагом до 150см, а скрепляют – стяжными замками.

Металлические дымоходы

Конструкция дымовых металлических труб состоит из отдельных секций, которые доставляют с завода непосредственно к месту монтажа. Количество элементов определяется по результатам индивидуальных расчетов, производимых специализированными компаниями.

Промышленные металлические дымоходы делятся на несколько групп:

- самонесущие бескаркасные;

- с оттяжными элементами (растяжками);

- колонные (с внутренними газоотводнымы стволами);

- фасадные;

- каркасные.

Основными конструктивными составляющими металлических дымоотводных труб являются модульные сегменты или отдельные элементы с обечайкой (оболочкой). Кроме этого промышленные дымоходы комплектуются:

- смотровыми люками;

- обслуживающими площадками с лестничными скобами и ограждениями;

- молниезащитой;

- светооградительными конструкциями.

В качестве материалов при изготовлении обечайки и газоходных стволов используют кислотостойкие нержавеющие и углеродистые стали, а также алюминий. Теплоизолируют дымовые трубы минераловатой или базальтовыми прошивными матами.

Высота металлических дымоходов для промышленных объектов может достигать от 8 до 60 метров при наружном диаметре одноствольной конструкции от 300 до 1400мм. Многоствольная система включает в одну группу от 2 до 5 труб, имеющих диаметр от 200 до 800мм.

Самонесущие дымовые трубы

Бескаркасный самонесущий дымоход представляет собой одноствольную, отдельностоящую конструкцию высотой не более 30 метров. В него допускается заводить горизонтально или наклонно расположенные газоотводы от одной, либо нескольких отопительных установок. Но при этом следует учитывать, что пропускная способность одноствольной дымовой металлической трубы может не справиться с объемом продуктов сгорания в период максимальных нагрузок, если в нее будут единовременно поступать угарные газы от трех-четырех «подключенных» объектов. Поэтому необходимы предварительные расчеты.

Не допускается «на глазок» определять количество стволов дымохода и вводов в них газоотводных труб от оборудования.

Многоствольные самонесущие дымоходы устанавливаются отдельной группой, а стволы крепятся к общему каркасу. Подобная композиция достаточно массивна и требует устройства более мощного фундамента.

В качестве основания для самонесущего дымохода используют листовую сталь увеличенной толщины и площади, закрепленную к фундаменту с помощью анкерных болтов. Дополнительную устойчивость придают ребра жесткости, прочно зафиксированные на основании и трубе. При этом всю нагрузку от конструкции принимает на себя опорная плита вместе с фундаментом.

При необходимости промышленный дымоход изолируют минеральной ватой (толщиной до 10см) и накрывают обечайкой.

Сравнительно небольшая себестоимость производства самонесущей дымовой трубы и ее несложный монтаж перекрываются существенными недостатками, к которым можно отнести:

- большой вес толстостенной трубы, требующий возведения массивного фундамента;

- металлоемкость, влияющая на окончательную стоимость;

- необходимость полного демонтажа ствола в случае разрушения одной из его частей;

- дорогостоящая перевозка, исходящая из массивности трубы;

- трудности в техобслуживании дымохода в случае, если в него заведено несколько отводов от топливных установок.

Промышленные дымоотводные трубы на растяжках

Основными достоинствами дымоходов с оттяжными элементами является их небольшая стоимость и вес, а также простая технология монтажа. Подобные конструкции широко распространены и востребованы.

На одноствольные отдельностоящие трубы устанавливают пояса, служащие для крепления растяжек. Их располагают на определенной расчетной высоте от уровня земли. Нижнюю часть трубы монтируют на цокольную плиту и жестко фиксируют. Устойчивость конструкции обеспечивается нижними ребрами жесткости, а ее вертикальность – оттяжками из круглой стали диаметром около 20мм. Металлические растяжки надежно крепят к поясам с одной стороны и к фундаменту – с другой, под углом 30 градусов относительно газоотводящего ствола.

Наиболее существенным недостатком данной конструкции является маленький срок службы дымовой трубы, составляющий не более 15 лет. Кроме этого, для надежной фиксации оттяжек требуется устройство фундамента для каждой из них, что влечет за собой отвод дополнительной территории и увеличение объема работ.

Колонные трубы

Колонный дымоход состоит из несущей оболочки-обечайки и установленных внутри нее от двух до пяти газоотводящих стволов. Они представляют собой самонесущие конструкции, достигающие 60-метровой высоты и 3,5-метрового диаметра.

Между стволами и обечайкой укладывают теплоизоляционный слой, не допускающий образование конденсата. Его толщина зависит от климатических условий региона и технологических особенностей промышленного объекта.

Обечайку снаружи окрашивают современными цинкосодержащими составами. В верхней части трубы устанавливают гасители колебаний, помогающие избежать ветрового резонанса.

Фасадные дымоходные трубы

Особенностью данного варианта дымовой трубы считается экономичный способ ее устройства, не требующий фундамента и присутствия каркасных конструкций. Газоотводящий ствол крепят непосредственно к фасаду капитального строения или к несущей стене пристройки.

Фиксацию дымовых труб производят при помощи легких рам, или хомутов с анкерами.

В связи с тем, что для фасадных дымоходов используют тонкостенные облегченные трубы, их в обязательном порядке требуется термоизолировать, чтобы свести к минимуму образование конденсата на внутренних стенках. В качестве защиты от атмосферных осадков используют обечайку или листовую сталь.

Каркасные промышленные дымоотводящие трубы

В качестве несущей конструкции для каркасных дымоходов применяют специальные фермы, изготовленные из трубного профильного проката. К ним крепят модульные элементы, имеющие трехслойную структуру.

- Внутренний слой выполняется из нержавеющей стали, обладающей стойкостью к агрессивной среде и высокотемпературным режимам.

- Промежуточный слой делается из теплоизолирующих материалов (минеральной или базальтовой ваты).

- Наружный слой изготавливается с использованием устойчивого к коррозии и механическим повреждениям листового металла (нержавейки или стали с полимерным покрытием).

Дымовые трубы из железобетона

По сравнению с кирпичными дымоходами, железобетонные конструкции обладают некоторыми преимуществами:

- меньшей массой и, соответственно, «скромным» фундаментом;

- более тонкими стенками;

- быстрым монтажом с применением механизации.

Дымовые железобетонные трубы изготавливают сборными или монолитными, они имеют конусообразную или цилиндрическую форму. Толщина стенок по мере увеличения высоты снижается уступообразно, ее минимальный размер в верхней части может составлять 12см.

Для возможности устройства футеровки, в монолитных конструкциях предусматривают установку специальных консолей.

Технология возведения дымовых труб допускает использование как переставной, так и скользящей опалубки. Армирование железобетона производится вертикально расположенными арматурными стержнями в сочетании с кольцевыми элементами. Между футеровкой и стенкой трубы закладывают теплоизолирующий слой, а наружную поверхность дымохода окрашивают водонепроницаемыми и морозоустойчивыми составами.

РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС» РОССИИ

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

ЭНЕРГОПРЕДПРИЯТИЙ

РД 153-34.0-21.524-98

Вводится в действие

с 01.09.99 г.

РАЗРАБОТАНО Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей»

ИСПОЛНИТЕЛЬ И.Н. МАРДУХАЕВ

УТВЕРЖДЕНО Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» 30.06.98

Первый заместитель начальника А.П. БЕРСЕНЕВ

Настоящая Типовая инструкция распространяется на отдельно стоящие металлические дымовые трубы и металлические дымовые трубы, устанавливаемые на конструкциях котлов. Определяются требования к приемке и пуску в эксплуатацию металлических дымовых труб, состав и порядок их обследования, основные требования техники безопасности при осмотре и ремонте.

Настоящая Типовая инструкция предназначена для ГРЭС, ТЭЦ, отопительных котельных и других энергетических предприятий.

В Типовой инструкции приводятся:

конструктивные особенности, наиболее характерные дефекты и повреждения;

мероприятия по обеспечению эксплуатационной надежности, газоплотности газоотводящего ствола;

способы устранения обнаруженных неисправностей и повреждений.

Настоящая Типовая инструкция является обязательной как для эксплуатационного персонала, выполняющего наблюдение за трубами и их обслуживание, так и для персонала предприятий, выполняющих их обследование и ремонтно-восстановительные работы.

Данная Типовая инструкция разработана в соответствии с действующими строительными нормами и правилами и другими руководящими документами по состоянию на 01.03.98 г. с учетом имеющегося на энергопредприятиях опыта эксплуатации металлических труб и результатов их обследования.

С выходом настоящей Типовой инструкции утрачивает силу «Инструкция по эксплуатации металлических дымовых труб на тепловых электростанциях» (М.: САБВГ ОРГРЭС, 1970).

1. ОБЩИЕ УКАЗАНИЯ

1.1. Типовая инструкция распространяется на следующие основные типы металлических дымовых труб:

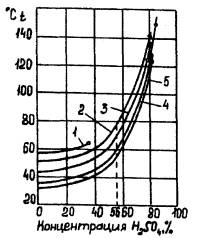

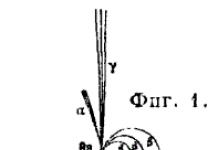

отдельно стоящие металлические трубы (рис. );

металлические трубы, устанавливаемые на конструкциях котлов (рис. ).

В зависимости от конструкции опорной части оба типа металлических труб могут быть выполнены в стальном несущем каркасе (рис. и ).

1.2. По одному экземпляру настоящей Типовой инструкции должно находиться на щите управления энергопредприятия и в папке инструкций по эксплуатации в котельном цехе. Персонал, ответственный за эксплуатацию металлических труб, должен быть ознакомлен с данной Типовой инструкцией под роспись в контрольном ее экземпляре.

1.3. Настоящей Типовой инструкцией надлежит руководствоваться при приемке в эксплуатацию, техническом обслуживании конструкций металлической трубы, выполнении мероприятий по предохранению от повреждений, поддержанию их в исправности и эксплуатационной пригодности, а также при ремонте и реконструкции.

7. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ ДЫМОВОЙ ТРУБЫ7.1. Систематическое и комплексное обследования металлических дымовых труб позволяют своевременно выявить дефекты, которые были допущены при их возведении и в процессе эксплуатации, и тем самым обнаружить признаки скрытых процессов, которые могут в дальнейшем стать причиной повреждений и разрушения металлических труб. |

Способ устранения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. МЕТАЛЛИЧЕСКИЙ ГАЗООТВОДЯЩИЙ СТВОЛ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. Сквозные разрушения стенки царги |

Разрушение металла царги от коррозии на всю толщину (сернокислотной, электрохимической, атмосферной и других видов коррозии) |

Разметить границы разрушенной зоны. Подогнать и приварить с наружной стороны ствола внахлестку металлическую пластину с размерами, выходящими на 100 мм за пределы дефектной зоны. Толщина пластины должна быть не меньше толщины стенки царги. Восстановить теплоизоляцию и покровный слой |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. Дефектный сварной шов |

Некачественная проварка шва при монтаже |

Подварить сварной шов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. Разрушающийся сварной шов |

Коррозионное разрушение металла в околошовной зоне |

Расчистить и выявить границы дефектного места, засверливание отверстий диаметром 10 - 15 мм от концов разрушенного шва в направлении возможного распространения, разделка кромки шва с зазором, затем после предварительного разогрева металла заварка шва электродами, указанными в проекте |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. Снижение прочности стенки ствола (отдельных царг), которая близка к предельному состоянию |

Разрушение металла по причине поверхностной коррозии |

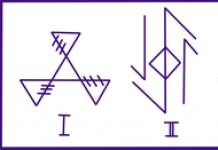

Наиболее приемлемым является усиление обечайки царг профилем (уголком, швеллером) при условии его равномерного расположения по всей поверхности (рис. и ) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. Локальная сплошная или точечная коррозия на внутренней поверхности стенки ствола |

Повреждение металла стенки с внутренней стороны ствола из-за сернокислотной коррозии, выпадения конденсата водяных паров, усиливающихся при отсутствии теплоизоляции ствола, снижения нагрузки, частых пусков и остановов дымовой трубы |

Наложить металлическую пластину на участок с уменьшенным сечением, приварить и восстановить теплоизоляцию. Пластина должна иметь размеры, выходящие на 100 мм за пределы дефектной зоны |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. Коррозия металла снаружи ствола |

Результат атмосферного воздействия, отсутствия защитного покрытия, намокания теплоизоляции |

Нанести противокоррозионное покрытие на наружную поверхность ствола. Исключить попадание влаги на теплоизоляцию |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7. Следы конденсата на наружной поверхности ствола |

Протечки конденсата наружу через щели, трещины, сквозные отверстия на стволе |

Заделать сквозное разрушение металлической пластиной в соответствии с п. настоящей таблицы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8. Подтеки конденсата, непосредственно под фланцевыми соединениями |

Выход конденсата наружу через неплотности фланцевых соединений царг газоотводящего ствола |

Обварить фланцы изнутри по всему периметру |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9. Разрушение противокоррозионного покрытия, нанесенного на наружную поверхность ствола (на отдельных участках ствола защитное покрытие растрескивается, вспучивается, краска отслаивается от металла ствола, на его поверхности появляются локальные коррозионные повреждения) |

Неудовлетворительная подготовка поверхности металла к нанесению защитного покрытия. Низкое качество выполнения покрытия |

Перед восстановлением защитного покрытия выполнить в полном объеме все работы в соответствии с требованиями ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Последующее восстановление разрушенного покрытия выполнять с соблюдением всех требований технологии нанесения соответствующего материала на защищаемую поверхность |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10. Наклон, деформация от изгиба металлического ствола или его отдельных участков |

Прогорание стенки ствола вследствие температурной или химической коррозии металла |

В зависимости от размеров повреждения необходимо установить дополнительные вантовые оттяжки, заменить разрушенный участок трубы либо произвести полную замену ствола |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

11. Трещина металла царги |

Низкое качество металла, разрушение царги от воздействия нагрузки или вибрации ствола |

Заделка трещины путем приварки металлической пластины в соответствии с п. настоящей таблицы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

12. Механические повреждения (вмятины, складки и др.) |

Заводской дефект, повреждение, образовавшееся при монтаже |

При наличии в месте механических повреждений трещин, щелей и других подобных разрушений заделать их в соответствии с п. настоящей таблицы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

II. ВАНТОВЫЕ ОТТЯЖКИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

13. Неравномерное натяжение вантовых оттяжек |

Байтовые оттяжки после монтажа не были выставлены в проектное положение |

С помощью талрепа следует отрегулировать стрелу провисания вантовой оттяжки в соответствии с проектом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

14. Отрыв вантовой оттяжки от места ее крепления |

Низкое качество строительно-монтажных работ, скрытый дефект, ветер большей силы, чем предусмотрено проектом |

Проверить состояние и прочность строительных конструкций в месте крепления, при необходимости выполнить усиление и восстановить крепление в соответствии с проектом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

15. Деформация или разрушение отдельных звеньев вантовых оттяжек |

Установка деформированного звена при монтаже, износ в процессе эксплуатации |

Произвести замену дефектного звена вантовой оттяжки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

III. ПРОЧИЕ ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКОЙ ТРУБЫ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

16. Частичное или полное разрушение теплоизоляции |

Некачественное изготовление теплоизоляционного покрытия, дефект строительства |

Полностью восстановить теплоизоляцию с покрывным слоем в соответствии с проектом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

17. Деформация, отсутствие или коррозионное разрушение металлоконструкций (скобы, лестницы, площадки и др.) |

Низкое качество монтажных работ, а также разрушение защитного покрытия |

В зависимости от вида дефекта отремонтировать, дооборудовать или заменить поврежденные элементы и узлы, восстановить защитное покрытие |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

18. Светоограждение не работает |

Обрыв кабеля, неисправность осветительной арматуры |

Привести светоограждение в рабочее состояние в соответствии с проектом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

19. Сквозная коррозия металлического корпуса ввода газоходов |

Коррозия металла, отсутствие теплоизоляции |

Заделать сквозные отверстия металлической накладкой в соответствии с п. настоящей таблицы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

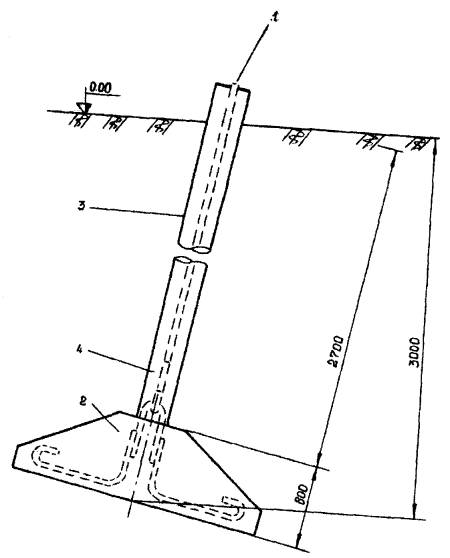

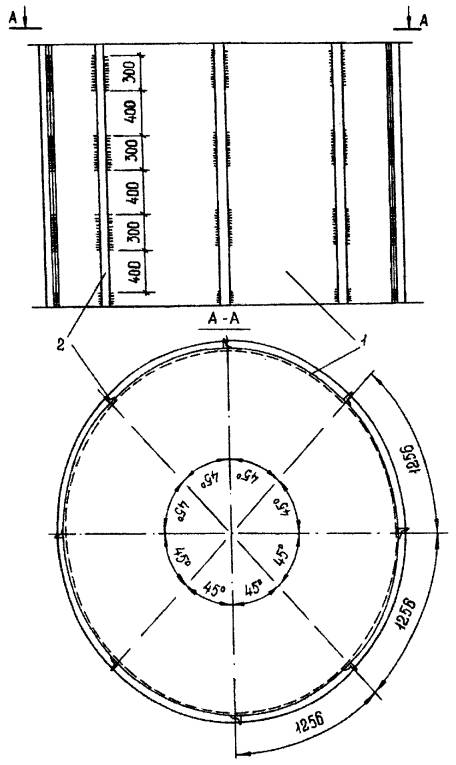

Рис. 10. Конструктивная схема усиления металлического ствола:

1 - газоотводящий ствол; 2 - элементы жесткости

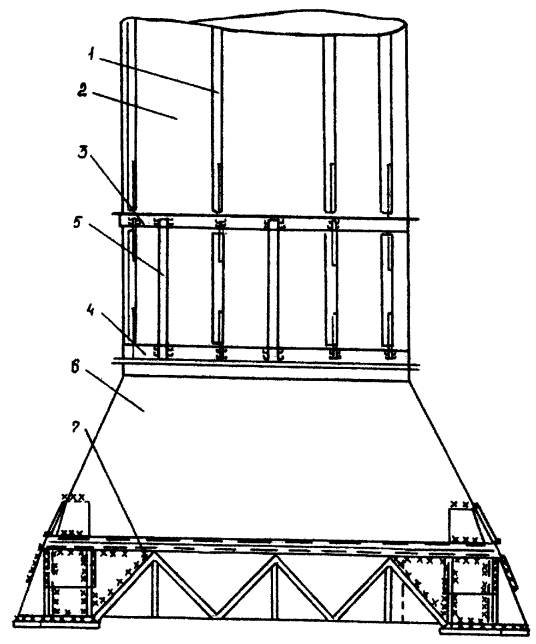

Рис. 11. Конструктивная схема усиления основания металлической дымовой трубы:

1 - ранее установленные элементы жесткости; 2 - металлический ствол; 3 - верхний фланец; 4 - нижний фланец; 5 - новые элементы усиления; 6 - основание трубы; 7-опора трубы

8. ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

8.1. Наблюдение, техническое обслуживание и ремонт металлической дымовой трубы относятся (учитывая ее высотный характер) к работам, связанным с повышенной опасностью, в связи с чем исполнители должны четко выполнять требования правил техники безопасности. Работы по обследованию дымовой трубы необходимо выполнять по наряду-допуску.

8.2. При выполнении работ следует руководствоваться требованиями СНиП III-4-80 «Техника безопасности в строительстве» и «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97 » (М.: НЦ ЭНАС, 1997).

Кроме того, персонал, эксплуатирующий дымовую трубу и выполняющий ремонтные работы, должен знать и соблюдать требования местных инструкций и правил техники безопасности.

8.3. К работе на дымовой трубе могут быть привлечены инженерно-технические работники и рабочие, имеющие допуск к работе на высоте, что подтверждается (после соответствующего инструктажа) записью в удостоверении о проверке знаний.

8.4. При выполнении работ, связанных с осмотром или ремонтом дымовой трубы, следует ограничить и обозначить опасную зону вокруг трубы с помощью щитов с надписью «Опасная зона» и ограждения, устанавливающего границу опасной зоны, внутри которой не допускается нахождение посторонних людей, не связанных с выполнением работ на трубе.

ПРИЛОЖЕНИЕ

___________________________________________________________

наименование ТЭС

ПАСПОРТ

ДЫМОВОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ

|

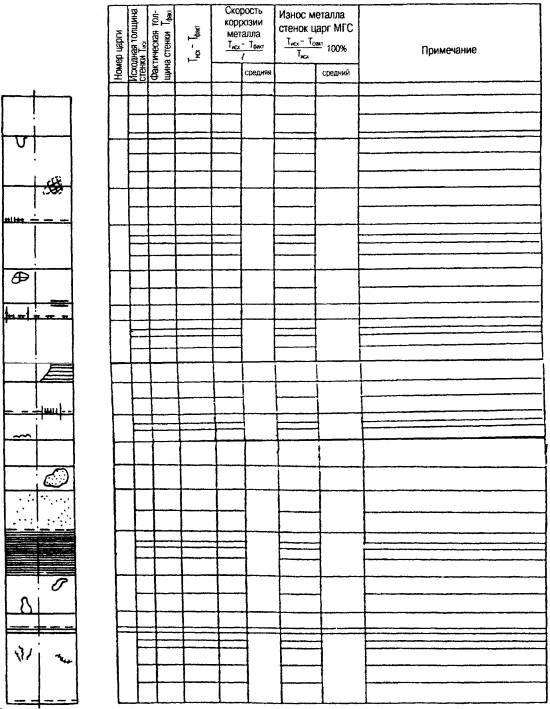

Высота от уровня земли = м Высота от уровня конструкции = м Диаметр устья = м Для котлов Дымовая труба сооружена: Фундамент ______________________________________________________________ наименование организации Ствол ______________________________________________________________________ наименование организации По проекту ________________________________________________________________ номер проекта ствола и фундамента, наименование проектной организации Стальные конструкции изготовлены __________________________________________ наименование организации, завода Балансовая (восстановительная) стоимость трубы ________________________ тыс. руб. Главный инженер электростанции _________________ __________/_________________/ Представитель подрядной или субподрядной организации ___________/____________/ Ответственное лицо, ведущее наблюдение за трубой _______________/______________/ I. Техническая характеристика трубы 1. Дата сооружения трубы: фундамента _______________, ствола _______________ 2. Дата приемки трубы ____________________________________________________ 3. Дата пуска трубы в эксплуатацию _________________________________________ 4. Котлы, подключенные к трубе:

5. Температура ° С дымовых газов, поступающих в трубу (выше газохода на 1,5 - 2 м): по проекту от _________________ до _______________ фактически от ________________ до _______________ 6. Объем дымовых газов, эвакуируемых дымовой трубой, при нормальном режиме работы всех котлов ____________ м 3 /ч 7. Характеристика дымовых газов:

8. Характеристика грунта под трубой _______________________________________ при опоре трубы на конструкции зданий указать, какие конструкции ___________________________________________________________________________ ___________________________________________________________________________ 9. Уровни расположения грунтовых вод от поверхности земли вблизи трубы

10. Давление (кгс/см 2) на грунт в основании трубы: допустимое (нормативное) ______________________ расчетное - максимальное _________________, минимальное _______________ 11. Плита фундамента: а) глубина заложения подошвы от отметки ±0,00 м ______________________ м б) размеры плиты ______________________ м в) конструкция плиты и материал ______________________________________ __________________________________________________________________________ ___________________________________________________________________________ 12. Фундамент: высота _____________________________________ м конструкция и материал _______________________ __________________________________________________________________________ Примечание. Пункты 9 - 12 для отдельно стоящих на фундаменте металлических труб. 13. Ствол: Общая высота (от места примыкания) _______________ м Отметки: места примыкания (низ) ствола + ________________м, верха ствола + __________________м Количество царг _______________ шт.

Диаметр ствола ____________ м, диффузора/конфузора ____________/__________ м Марка стали ________________________ Покрытие ствола: наружное ________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ внутреннее _______________________________________________________________ указать красители, марку, толщину слоя, метод покрытия _________________________________________________________________________ _________________________________________________________________________ Количество проемов для газоходов ______________ шт. Характеристика газоходов

Данные о футеровке и теплоизоляции (если они имеются)______________________ __________________________________________________________________________ __________________________________________________________________________ ___________________________________________________________________________ Количество светофорных площадок ______________ шт. Отметки их расположения: № 1 __________ м, № 2 __________ м, № 3 ___________ м, № 4 ___________ м Количество электродов заземляющего контура __________ шт. Ходовая лестница с отметки + ___________ м до отметки + ___________ м 14. Состояние трубы (в момент составления паспорта): а) отклонение оси от вертикали __________ мм б) направление наклона ________________ в) причина наклона (осадка основания, строительный дефект или изгиб ствола) ____ _________________________________________________________________________ г) данные о коррозии ствола и нарушениях покрытия ___________________________ ___________________________________________________________________________ ___________________________________________________________________________ Примечание: Паспорт составляется в трех экземплярах и хранится в техническом архиве у ответственного лица, ведущего наблюдения за трубой. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

К паспорту прилагаются:

1. Акт приемки трубы в эксплуатацию и описание фактически выполненных работ при возведении трубы.

2. Общий вид трубы.

3. Акты осмотров.

4. Акты на выполненные работы (ремонт, окраска).

С паспортом в архиве дополнительно хранятся:

1. Журнал производства противокоррозионных, футеровочных и теплоизоляционных работ.

2. Акты на скрытые работы.

3. Комплект рабочих чертежей трубы.

II. Ведомость аварий и крупных повреждений дымовой трубы

III. Журнал осмотров дымовой трубы

IV. Журнал ремонтов (замены) трубы